西门子工业网络在连铸机控制系统中的应用

王巍 王利民 (天津天铁冶金集团有限公司炼钢厂,河北涉县 056404)

西门子工业网络在连铸机控制系统中的应用

王巍 王利民 (天津天铁冶金集团有限公司炼钢厂,河北涉县 056404)

介绍了天铁集团炼钢厂小方坯连铸机控制系统既SIEMENS工业网络通信技术中MPI通信、PROFIBUS通信、工业以太网通信技术的特点,该系统可以对工艺数据进行实时监控、在线修改、优化参数、记录查询等。使连铸机的控制水平得到提高。保证了设备在工况恶劣,抗干扰性要求比较高的工业环境中正常运行。达到提高钢坯质量、优化控制工艺、减少设备维护成本的目的。

连铸机 控制 以太网 通信 技术 变频器 可编程序控制器

1 概况

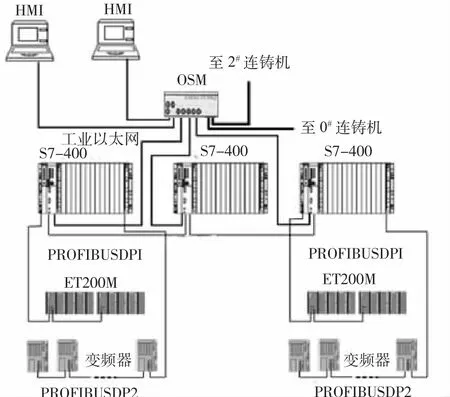

天铁集团炼钢厂小方坯连铸机控制系统是采用SIEMENS S7 400系列可编程控制器,整个控制系统是由S7 400系列PLC 3套、SIEMENS ET 200M远程I/O站4个、WinCC上位机操作站(HMI)2台、EMERSON TD 3000变频器16台、SIEMESN OSM工控网络交换机等设备组成,运用MPI、PROFIBUS DP和工业以太网通信技术来满足控制系统的要求。

在连铸机的自控系统中运用SIEMENS工业网络通信技术,实现了以下功能和特点:

(1) 运用MPI网络通信技术,实现了3台PLC之间的数据交换与共享;

(2) 运用PROFIBUS DP网络通信技术,实现了拉轿机速度与结晶器振动连锁同步控制;

(3) 运用工业以太网网络通信技术,实现上位机操作站与PLC系统的网络连接。改善了二次冷却水配水调节的精度,实现了对运行参数的实时监控、优化与调整。

2 工业网络的功能和特点

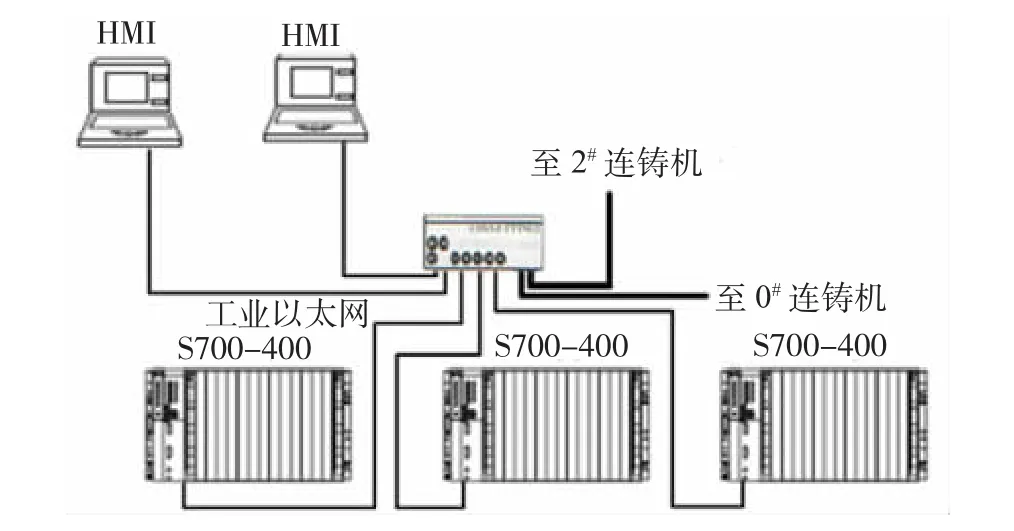

连铸机的控制系统结构见图1。整个控制网络结构由MPI网络、PROFIBUS DP 1网络、PROFIBUS DP 2网络、工业以太网三部分组成。MPI网络实现了3台PLC之间的小范围、小点数的现场级通信。PROFIBUS DP1网络实现了PLC与ET 200 M远程I/O站之间的数据传输,把I/O通道分散到实际需要的现场设备附近,从而降低了整个系统的工程费用和维护费用。PROFIBUS DP2网络实现了PLC与变频器设备之间的数据传输,提高了自动化过程的生产力和灵活性。工业以太网实现了PLC与上位机操作站之间的数据传输,可以对工艺数据进行实时监控、在线修改、优化参数、记录查询,以促进生产顺利进行。

图1 连铸机控制系统结构图

2.1 PLC与PLC之间的数据交换与共享

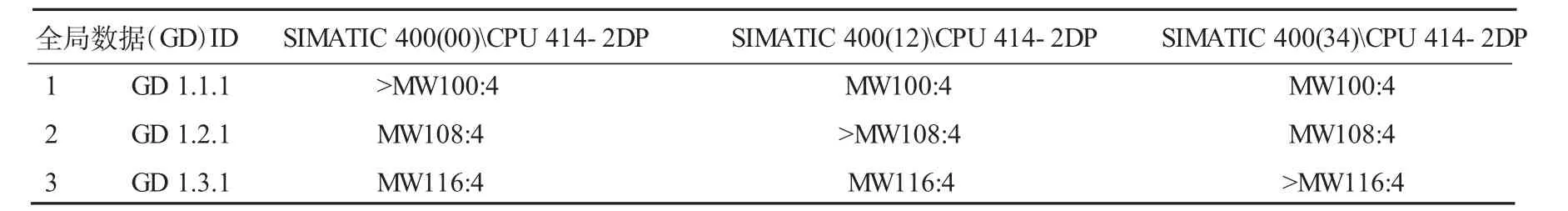

根据现场设备的安装特点,每台PLC柜之间相距2 m,通信数据量不大(8个字节)、网络传输速率要求不高(187.5 kbit/s),因此选用了MPI这种简单经济的网络通信方式。采用其中的全局数据包通信方式实现PLC与PLC间的数据交换。这种通信方式是在配置PLC硬件的过程中,组态所需要通信的PLC站之间的发送区和接受区参数,不需要任何程序处理。全局数据(GD)表编程见表1。通过这种通信方式将3台PLC连接在一起,使得3台PLC设备之间实现少量数据共享成为可能,减少了线缆的敷设、节约了成本、降低了故障率。

表1 全局数据(GD)表

2.2 拉轿机速度与结晶器振动连锁同步控制

2.2.1 拉轿机与结晶器同步控制是决定连铸机铸坯质量好坏的主要因素之一,如何做到高精度、低故障的同步控制是控制系统的关键。考虑到设备的因素,连铸机是4流方坯连铸机,每一台PLC控制2流、每流包括3台拉轿机电机和1台结晶器振动电机,电机采用变频控制。每台拉矫机电机的安装位置处在铸坯不同的弧段上,因此每台电机的输出频率各不同。因此,要按照设备工艺要求通过PLC编程运算出每台电机的实际输出频率,通过变频器来准确地控制电机转速。在实际控制中结晶器振动电机的输出频率与拉轿机第一台电机M1的频率存在着线性关系,它们之间的变化规律要求必须同步变化。通过PLC编程运算,使拉轿机运行速度与结晶器振动之间的动态变化达到控制工艺要求。根据上述情况结合控制系统本身的特点,PLC设备的运算精度已经满足了控制的需要,如果利用变频器端子控制的方式,中间环节比较多对控制精度的影响比较大。因此,选用通过PLC设备运用PROFIBUS DP网络通信方式来实现对变频器的控制。

2.2.2 在控制系统中由于PROFIBUS DP 1网络ET 200 M系统连接的DP接口,在设计中不允许接入变频器的适配器,因此增加I M 467接口模板扩充PROFIBUS DP 2网络接口。利用PROFIBUS DP 2网络,变频器通过现场总线适配器与PLC进行连接组成DP网络。在通信过程中,考虑到现场对控制字和状态字的需求情况采用PROFIBUS DP协议PPO类型作为数据传递格式,使用PPO4的类型格式。在编程过程中利用SIEMENS STEP 7编程软件,准确地计算出每台电机的实时输出参数,在利用系统功能块SFC14、SFC15来完成对变频器状态字与控制字的读写,最终来完成对变频器的控制。

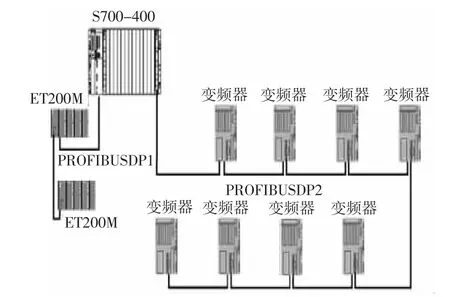

2.2.3 由于采用了PROFIBUS DP网络通信的控制方式,减少了因为PLC与变频器端子控制之间硬线连接所产生的中间环节,增强了设备运行的稳定性,降低了工人的工作强度。同时减少了线缆的使用量,减少了PLC模板的使用量节约了资金。PROFIBUS DP网络结构图见图2。

2.3 改善二次冷却水配水调节的精度,实现了对运行参数的实时监控、优化与调整

图2 PROFIBUS DP网络结构图

2.3.1 在连铸机控制系统中,工业以太网结构图见图3。

图3 工业以太网结构图

工业以太网是通过SIEMENS OSM工业网络交换机,利用ITP标准电缆通过PLC设备的CP443-1通信模块与上位机(HMI)设备的CP1613工业以太网卡相连接,组成网络实现生产数据的实时通信功能,将PLC与上位机操作站连接进行数据交换和共享的。上位机操作站通过WinCC组态软件实现了对生产数据的实时监控、在线调整修改运行参数等功能。选择工业以太网作为PLC与上位机操作站连接的通信方式,主要是考虑到现场的工作环境处于高温、潮湿、振动、电磁干扰等恶劣工况的特点,它支持星形和环形的网络拓扑结构(目前使用的是星形结构,随着我厂网络建设的发展,还将对整个5个连铸机系统进行光纤环网的改造)等特点。

2.3.2 二次冷却水配水调节(二冷配水)控制精度的好坏直接影响了铸坯的质量,二冷配水分为3段水控制。配水表的计算是配水调节控制的关键。每一个钢种、断面都有一个与之相对应的配水表。每台连铸机至少有15个配水表,如何把每个配水表的详细参数及时准确的下传到PLC中参与运算,选择了通过上位机操作站运用工业以太网通信技术来实现此功能。将15个水表以水表号1~15的形式存入上位机中,将所需要的水表以水表号的形式选出将所有的参数在同一时刻下传至PLC中,来实时调节配水参数,最终使得PLC系统按照配水参数的要求,根据实时拉速计算出每段水的实时给水量,保证铸坯的质量。

2.3.3 每台连铸机需要实时监控的运行参数有300多个,需要实时修改调整和优化的参数有30多个,选择工业以太网通信主要是从网络安全和网络速率的角度考虑的。由于目前采用的星形网络拓扑结构,两台上位机操作站可以互为备用,进一步地保证了生产的顺利进行。工业以太网的网络速率是百兆的,可以避免数据延时的现象,保证了生产的稳定进行。在实际生产过程中,在线修改和优化控制参数是十分必要的。一些控制参数的正负百分比微调对连铸机铸坯质量的控制是十分重要的。因此,利用上位机操作站通过工业以太网对PLC系统的运算参数作实时的修改和优化,并且通过WinCC组态软件对一些重要的参数进行记录,为今后的品种钢开发提供了依据。

在今后的网络建设中,通过SIEMENS OSM设备利用光纤环网,将天铁集团炼钢厂5台连铸机运用工业以太网通信技术组成冗余结构网络,以适应未来发展的需要。

3 结束语

3.1 西门子工业网络在小方坯连铸机控制系统上的成功运用,使天铁集团炼钢厂连铸机的控制水平得以提高。满足了生产过程现场级数据可存取性的要求,保证了设备能够在高温、潮湿、振动、空气污浊、电磁干扰等工况恶劣、对抗干扰性要求比较高的工业场合正常运行。实现了对运行参数和工艺数据实时监控、在线修改和优化。为生产、研发、工艺监督等部门合理的优化生产流程、及时的调整工艺参数、有效地开展新钢种的研发起到了促进的作用。

3.2 通过生产实践表明,工业网络通信技术的发展可以使设备运行的可靠性、安全性得以很好的改善,提高了铸坯的质量,降低了工人的劳动强度,减少了设备投入和维护的成本。对企业的自动化控制水平的提升是一个很关键的推动因素,也使企业更具有竞争力。

[1]崔坚.西门子网络通信指南(上、下)[M].北京:机械工业出版社,2005.

[2]王柏林.自动控制原理[M].北京:电子工业出版社,2005.

[3]韩安荣.通用变频器及其应用[M].北京:机械工业出版社,2005.

Application of SIEMENS Industrial Network to CCM Control System

Wang Wei,Wang Limin

The paper introduces the control system of billet casting machine of Steel-making Subsidiary,Tiantie,and the characteristics of SIEMENS industrial network communication techniques of MPI,PROFIBUS and Ethernet,i.e.,process data real-time monitoring,online correction,parameter optimization and record enquiry,which raise the control level of the caster.The equipment can run normally in hostile industrial environment with strict requirement on anti-interference while the targets of improving billet quality,optimizing control process and reducing equipment maintenance cost are hit.

:caster,control,network,Ethernet,communication,technique,converter,PLC

(收稿 2010-10-20 责编 崔建华)

王巍,2008年于天津理工大学电器自动化专业毕业,助理工程师,现在天铁集团炼钢厂从事自动化控制技术工作。