热含蜡原油管内停输温降计算

刘 刚,张国忠,张园园

(1.中国石油大学储运与建筑工程学院,山东 青岛 266555;2.中石化石油勘探开发研究院,北京 100083)

热含蜡原油管内停输温降计算

刘 刚1,张国忠1,张园园2

(1.中国石油大学储运与建筑工程学院,山东 青岛 266555;2.中石化石油勘探开发研究院,北京 100083)

利用Fluent计算流体动力学软件模拟热油管道内停输温降过程。计算过程不须跟踪固液相界面,同时将析蜡潜热转化为附加原油比热容,反映出降温过程中自然对流的变化和固液相界面的移动,并进行试验验证,试验数据与模拟计算结果非常吻合,而且求解更加简洁;在此基础上,研究初始油温、管径等因素对水下管道内停输降温过程的影响。结果表明:在其他条件相同时,增大管径和提高初始油温均可延长降温时间,且增大管径比提高初始油温更有效。

热油管道;含蜡原油;停输;温降;数值模拟;计算

研究热油管道内的停输降温过程,对实现热油管道安全经济输送具有重要的指导作用。管道停输后,根据管内原油传热方式的变化可将整个降温过程分为3个阶段[1]:自然对流传热为主的阶段;自然对流和导热共同控制阶段;纯导热阶段。在分析停输降温过程时,考虑自然对流的处理方法更接近温降过程的本质。若忽略管内原油的自然对流换热,会导致计算温度明显高于实际温度[2]。张国忠等[3-4]在直角坐标系中建立了二维传热的数学模型,将自然对流做了当量化处理。李才俊等[5]分区建立了管内原油传热的数学模型,然而没有考虑原油的自然对流,并认为析蜡潜热只在固液界面处释放。许康等[6]采用焓法方程对含蜡原油在降温过程中的传热进行描述,但在求解时需要建立原油的焓与温度间的定量关系,这对于物性复杂的原油有一定的困难[7-9]。卢涛等[10-11]在计算热油管道停输温降时,既对管内原油进行了分区考虑,也采用了焓法方程,在计算时认为油温高出凝固点温度1.5℃以上的区域即为纯液油区,而比凝固点温度低1.5℃以上的区域为纯固油区,这显然与实际情况有所偏离,文中也未给出合理的解释。多数学者以无限薄的相变界面把区域分为液相区和固相区两部分,分别在固相区和液相区建立能量守恒方程对传热进行描述,其局限性在于它不适用于含蜡原油这类相变发生在一个大的温度范围之内的物质。目前对热油管道停输降温过程的研究主要采用数值计算方法,但对于管内原油自然对流及相界面移动的问题,或者没有给予必要的考虑,或者没有妥当地处理,并且缺少相关的试验数据验证。笔者采用计算流体动力学软件Fluent对含蜡热油管道停输降温过程进行数值模拟,并进行试验验证。

1 模拟计算

1.1 物理过程

管道停输条件下,管内含蜡原油的冷却过程是一个具有移动相界面的非稳态相变传热问题,且原油的物性对于温度有很强的依赖性。热油管道停输后,管内油温不断降低,蜡晶逐渐析出。原油相变潜热的释放是在一个很宽的温度范围内发生的:当原油温度降低到一定值时,高分子质量的蜡就开始从液相中结晶析出并放出潜热,此后不同分子质量的蜡由高到低逐渐结晶析出。与常见物质(如水)结晶传热问题的区别在于,当油温低于析蜡温度时,原油中的石蜡在整个管道截面上而非只是胶凝原油界面上析出;其次,原油在胶凝过程中,胶凝界面很可能不与管道中心成同心环状[5]。

1.2 边界条件、网格划分及相关参数

1.2.1 模型及边界条件

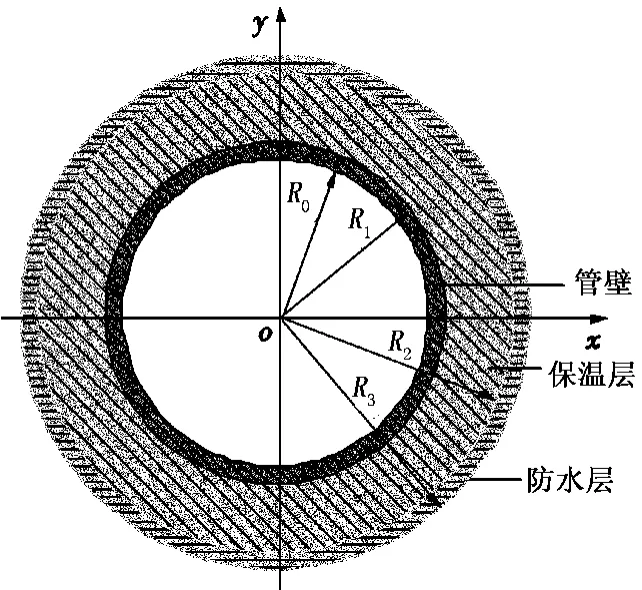

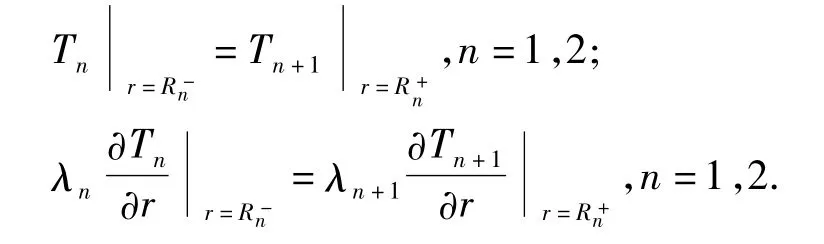

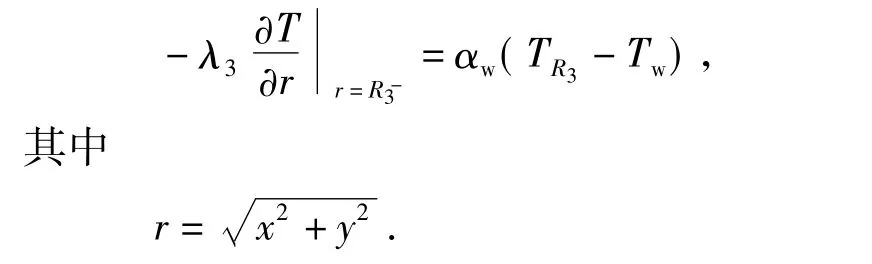

以水下管道为例进行计算。作如下假设:①停输初始时刻,管壁上没有结蜡层,且管内油温均匀一致;②对于水下管道,在整个温降过程中,环境水温保持不变。由于管道轴向温降比径向温降要小得多,因而在数值计算时,常将其简化为二维(径向、周向)不稳定传热问题,Fluent中用户可指定计算是稳态还是非稳态的,计算模型在空间是普通的二维或三维问题,还是轴对称问题等。建立如图1所示的坐标系,其中R0为钢管内半径,R1,R2和R3依次为钢管、保温层和防水层的外半径。

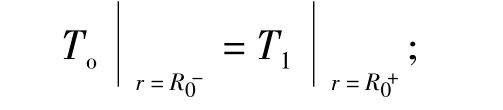

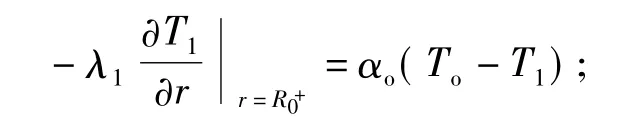

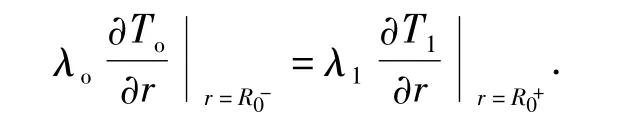

模拟计算的控制方程包括质量守恒方程、动量守恒方程和能量守恒方程[12]。设定好管内初始油温后,先进行稳态模拟计算,得到管外保温层的温度分布,以此作为计算的初始条件。计算的边界条件如下:

图1 水下管道横截面示意图Fig.1 Lateral section schematic drawing of underwater pipeline

(1)钢管内壁处有

当靠近管壁处原油为液体时,有

当靠近管壁处原油为固体时,有

(2)钢管外壁及管道各层有

(3)管道最外层有

式中,下标o表示原油;下标1,2,3分别表示钢管、保温层和防水层;ρ为密度,kg/m3;λ为导热系数,W/(m·℃);cp为比热容,J/(K·kg);To0为管道停输时原油的温度,℃;Tw为管道外水的温度,℃;αo和αw分别为液态原油与管内壁间的对流换热系数和管道与水的对流换热系数,W/(m2·℃)。

1.2.2 网格划分及相关参数

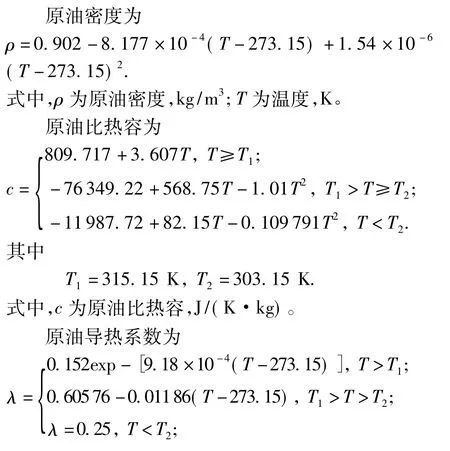

考虑到求解区域关于管道竖直轴对称,为节省计算时间,只建立管道横截面右半部分的几何模型并进行网格划分。管道内部及各层的网格单元均采用Quad(四边形网格单元)。内部区域的网格类型为Tri Primitive(将一个三角形面划分成3个四边形的子区域,在每个子区域上创建结构网格),而管道各层(管壁和保温层等)的网格类型则为Map(使用指定的网格单元,创建规则有序的结构网格)。采用Interval Count方式来指定网格间距,即指定在边界上分点时使用的间隔数。为便于试验验证,以试验装置的实际尺寸为依据进行网格剖分。管体为Φ219 mm×7 mm×700 mm的无缝钢管,最外层是镀锌铁皮焊制的防水层。在防水层与管壁之间浇注高闭孔率的泡沫塑料保温层,其厚度为40 mm。可见,几何模型中,管道横截面只需包括管壁和保温层。网格径向节点间隔数分别为:管道内部20,钢管壁2,保温层6;网格周向(仅半圆)节点间隔数为40。同一边界上网格节点均匀分布,如图2所示。

图2 水下管道网格模型Fig.2 Grid model of underwater pipeline

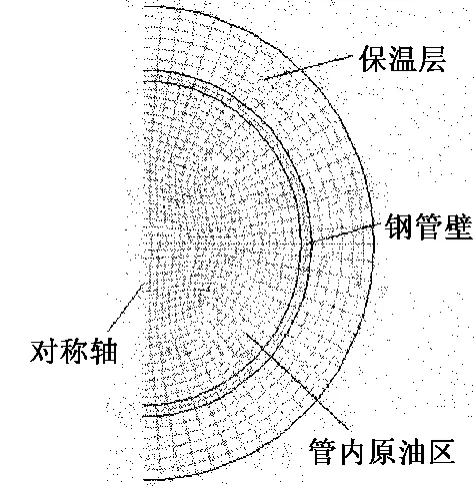

数值计算中涉及到的计算区域有原油区、钢管和保温层,这些区域对应的材料分别为原油、钢和聚氨酯泡沫。实测了试验用原油的密度、黏度、比热容等物性参数与温度的函数关系,形式如下:

式中,λ为原油导热系数,W/(m·℃)。原油动力黏度(测定温度为80~19℃)为牛顿流体时有

式中,μ为原油动力黏度,Pa·s。

上述参数由用户自定义函数给定。管壁钢材料的物性参数为:密度7 850 kg/m3,比热容500 J/(K·kg),导热系数48 W/(m·℃)。保温层聚氨酯泡沫材料的物性参数为:密度60 kg/m3,比热容700 J/(K·kg),导热系数0.04 W/(m·℃)。

2 模拟结果及其验证

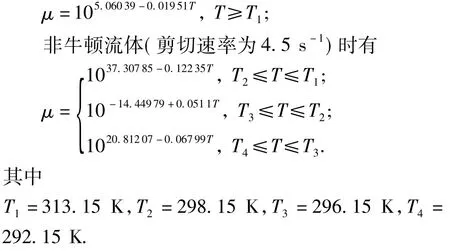

图3 管道截面测温点分布Fig.3 Temperature test point distribution on pipeline lateral section

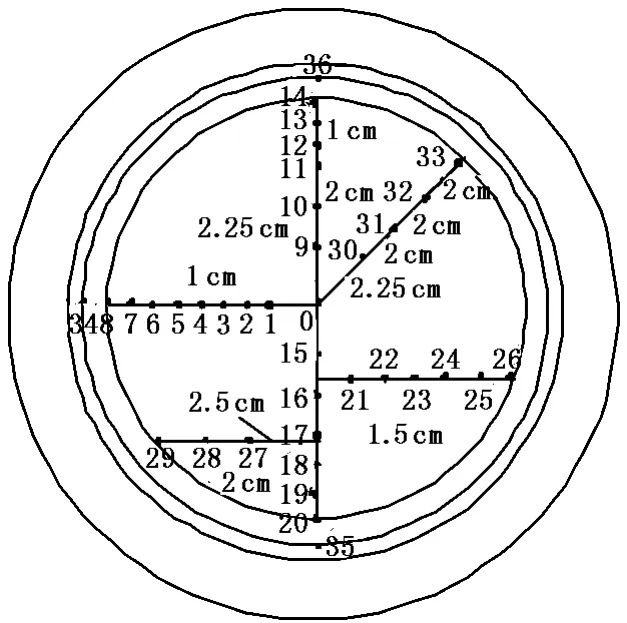

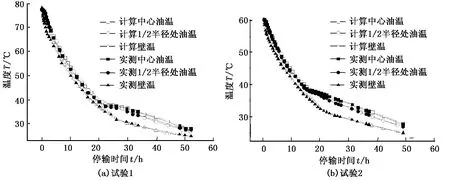

试验管段放置在恒温水槽内,管段中央设置了热电偶。试验时,热电偶测定降温过程中各点的温度随时间的变化过程,热电偶分布如图3所示。一次停输温降试验测得的试验数据见图4。由图4可以看出,管道停输后,由于自然对流的作用,管内温度场上浮,高温区位于管道上部。随着停输时间的延长,自然对流强度逐渐减弱,高温区逐渐下移至管道中心,整个温度场分布关于管中心对称。为便于说明和比较,本文中的计算和试验数据以水平方向管道中心、1/2半径处及管壁的温降曲线为例。

图4 竖直轴线温度分布Fig.4 Temperature distribution on vertical centerline

试验获得了多组数据,以其中两组为例,对模拟结果进行验证。试验1中恒温水槽内的温度为20.1℃,初始油温为77.7℃。由于管道最外层与水之间的换热系数很大,使得两者的温度基本相等,模拟计算时管道最外层壁面温度定义为恒定值293.25 K;将整个求解区域的温度初始化为350.85 K。试验2中恒温水槽内的温度和管内初始油温分别为21.4℃和60.3℃,因而在数值计算时,将管道最外层壁面温度定义为恒定值294.55 K,且将整个求解区域的温度初始化为333.45 K。计算结果与试验数据对照见图5。由图5可以看出,根据中心温降曲线可将整个降温过程分为3个阶段。第一阶段温降速度很快,由于该阶段原油自然对流比较强烈,各点间温差不大,整个管道截面同步降温。第二阶段,管内温降速度极慢,而管壁温降则有所加快。由于原油黏度的增大及蜡晶的析出,使得自然对流强度减弱,第一阶段中上浮至管道上部的高温区逐渐下移至管中心,导致该阶段中心油温几乎不变。管壁处出现凝油层,增大了管壁与管内原油之间的热阻,故而各点间的温差逐渐增大。第三阶段,管内温降速度加快,而壁温降低速度逐渐减慢。此时,管内原油传热方式只剩导热,高温区已停止下移,加之油壁温差较大,故而管内温降速度明显加快,且各点间温差有减小的趋势,但管壁与外界环境间的温差已减小,故温降速度有所减慢。

计算所得3条温降曲线与文献[3]中阐述的规律一致,而且模拟计算的数据与试验测试数据吻合良好。由于Fluent在设定边界条件时,可以将管壁这样的双边壁面设置为耦合壁面,而无须再定义其他热边界条件,故而管内壁无论是对流边界(靠近管壁原油为液态)还是导热边界(靠近管壁原油为固态),都无须单独设定边界条件。利用Fluent软件进行数值计算,不需要跟踪固液相界面,同时将析蜡潜热转化为附加原油比热容,并在计算时对参数设置进行恰当的控制,即可得到正确的结果,反映出降温过程中自然对流的变化和固液相界面的移动,这些使得热油管道停输降温问题的求解更加简单。

图5 模拟结果与试验1,2测试结果对比Fig.5 Comparison of simulated results and test 1,2 results

3 算例

已经验证了数值计算的可靠性,基于此,对水下热油管道的停输降温过程进行数值计算,探讨初始油温、管径等因素对管内温降过程的影响。

停输初始油温取40,50,60℃。钢管取Φ273 mm×6 mm,Φ426 mm×7 mm和Φ720 mm×7 mm 3种管径,钢管外的保温层厚度为40 mm。由于3种管径对应的保温层和防水层厚度相同,且钢管壁厚也相差很小,故可将不同管径管道中这些区域的网格径向节点间隔数指定为相同的数值:钢管壁2,保温层6,防水层2。管道内部径向和管道各层周向的网格节点间隔数则需针对不同的管径分别指定不同的数值。

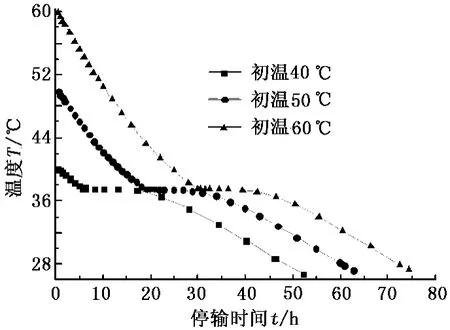

3.1 初始油温

图6所示为Φ426 mm×7 mm水下管道在不同初始油温停输时的中心温降曲线。从图6中可以看出,提高初始油温后,只是第一阶段的温降时间得以明显延长,而对第二和第三阶段则影响不大。当中心油温降至32℃时,40℃,50℃和60℃初始油温对应的停输时间分别为36.5,50,61 h。可见,同样是提高10℃,从40℃起和从50℃起相比,前者可使温降时间延长13.5 h,而后者为11 h,即前者使温降时间延长的效果更加明显。由此得出结论,在其他条件不变的情况下,提高初始油温对停输时间的延长具有一定的作用,但提高初始温度意味着生产中能耗的大幅提升,实际中须谨慎处理。

图6 水下管道在不同初温下停输的中心温降曲线Fig.6 Centerline temperature drop of underwater pipeline during shutdown for different initial temperature

3.2 管径

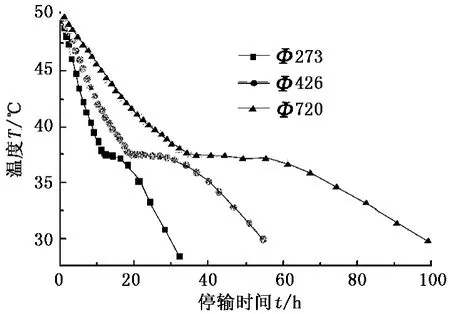

图7 不同管径的水下管道在50℃初温时停输的中心温降曲线Fig.7 Centerline temperature drop of underwater pipeline corresponding to different diameters during shutdown for initial temperature of 50℃

管径越大,管内油品热容量越高,同样条件下停输后,温降速度越慢,且温降幅度越小。图7所示为Φ273 mm×6 mm,Φ426 mm×7 mm和Φ720 mm×7 mm 3种管径的水下管道在初始油温为50℃时停输的中心温降曲线。明显可以看出,降温过程第一阶段和第三阶段的曲线斜率均随管径的增大而减小,同时,中心油温几乎不变的第二阶段其持续时间随管径的增大而延长。可见,通过增大管径,降温过程3个阶段的持续时间都有所延长。当中心油温降至32℃时,Φ273 mm×6 mm和Φ720 mm×7 mm两种管径对应的停输时间分别为26 h和91 h,即管径增大1.6倍时,停输时间可延长2.5倍。显然,与提高初始油温的方法相比,增大管径可以更加有效地延长降温时间。

4 结束语

利用Fluent软件模拟计算热油管道内停输温降过程,计算结果与试验数据吻合良好。计算过程不需要跟踪固液相界面,同时将析蜡潜热转化为附加原油比热容,反映出降温过程中自然对流的变化和固液相界面的移动,这些使得热油管道停输降温问题的求解更加简单。对于水下管道,在其他条件相同时,增大管径和提高初始油温均可延长降温时间,且增大管径比提高初始油温更有效。

[1] 杨筱蘅.输油管道设计与管理[M].东营:中国石油大学出版社,2006.

[2] 安家荣,李才,刘云龙.水下和架空原油管道停输降温规律研究[J].石油大学学报:自然科学版,1995,19(4):70-73.

AN Jia-rong,LI Cai,LIU Yun-long.Cooling process of underwater or overhead crude oil pipelines after shutdown[J].Journal of the University of Petroleum,China(Edition of Natural Science),1995,19(4):70-73.

[3] 张国忠.埋地热油管道停输降温过程的研究[J].油气储运,2004,23(12):33-37.

ZHANG Guo-zhong.Study on shutdown and temperature drop process for buried hot oil pipeline[J].Oil& Gas Storage and Transportation,2004,23(12):33-37.

[4] ELSHARKAWY A M,AL-SAHHAF T A,FAHIM M A.Wax deposition from Middle East crudes[J].Fuel,2000(79):1047-1055.

[5] 李长俊,纪国富,王元春.加热原油管道停输热力计算[J].西南石油学院学报,2000,22(2):84-88.

LI Chang-jun,JI Guo-fu,WANG Yuan-chun.Thermal calculation of heated crude oil pipeline at shutdown[J].Journal of Southwest Petroleum Institute,2000,22(2):84-88.

[6] 许康,张劲军.采用焓法方程计算埋地管道含蜡原油停输降温[J].石油大学学报:自然科学版,2005,29(1):84-88.

XU Kang,ZHANG Jin-jun.Temperature drop calculation of waxy crude in a buried pipeline after shutdown using enthalpy formulation[J].Journal of the University of Petroleum,China(Edition of Natural Science),2005,29(1):84-88.

[7] JI H-Y,TOHIDI B,DANESH A,et al.Wax phase equilibria:developing a thermodynamic model using a systematic approach[J].Fluid Phase Equilibria,2004(216):201-217.

[8] LEELAVANICHKUL P,DEO M D,HANSON F V.Crude oil characterization and regular solution approach to thermodynamic modeling of solid precipitation at low pressure[J].Petrol Sci Technol,2004(22):973-990.

[9] CHEN Wu-hua,ZHAO Zong-chang,ZHANG Xiao-dong,et al.Thermodynamic phase equilibria of wax precipitation in crude oils[J].Fluid Phase Equilibria,2007(255):31-36.

[10] 卢涛,孙军生,姜培学.架空原油管道停输期间温降及原油凝固界面推进[J].石油化工高等学校学报,2005,18(4):54-56.

LU Tao,SUN Jun-sheng,JIANG Pei-xue.Temperature decrease and solidification interface advancement of overhead crude pipeline during shutdown[J].Journal of Petrochemical Universities,2005,18(4):54-56.

[11] 卢涛,孙军生,姜培学.埋地原油管道停输期间温降及原油凝固传热模型及数值模拟[J].热科学与技术,2005,4(4):298-302.

LU Tao,SUN Jun-sheng,JIANG Pei-xue.Heat transfer model and nemerical simulation of temperature decreasing and oil solidifying of buried crude pipeline during shutdown[J].Journal of Thermal Science and Technology,2005,4(4):298-302.

[12] 张园园.热油管道停输降温过程的数值计算[D].东营:中国石油大学储运与建筑工程学院,2007.

ZHANG Yuan-yuan.Numerical calculation of hot oil pipeline temperature drop process after shutdown[D].Dongying:College of Pipeline and Civil Engineering,China University of Petroleum(East China),2007.

Temperature drop calculation in hot waxy crude pipeline during shutdown

LIU Gang1,ZHANG Guo-zhong1,ZHANG Yuan-yuan2

(1.College of Storage&Transportation and Architectural Engineering in China University of Petroleum,Qingdao266555,China;2.Exploration and Production Research Institute,SINOPEC,Beijing100083,China)

The temperature drop in hot oil pipelilne during shutdown was simulated using CFD software of Fluent.The simulation need not follow the moving of solid-liquid phase interface during the wax precipitation process and can invert the latent heat to additional heat absorption capacity.The comparison between the experimental and the simulated results shows that the influences of natural convection and the moving of phase interface during the temperature drop process can be displayed,which makes the solving of this kind of problem more easy.Based on this method,the influence of the initial oil temperature and the pipeline diameter on the temperature drop process of the underwater pipeline was studied.The results show that,both increasing the pipe diameter and raising initial oil temperature can prolong shutdown duration.Moreover,increasing the pipe diameter is more effective to prolong shutdown duration while other conditions are the same.

hot oil pipeline;waxy crude;shutdown;temperature drop;numerical simulation;calculation

TE 866

A

10.3969/j.issn.1673-5005.2010.05.025

1673-5005(2010)05-0136-05

2010-01-08

国家自然科学基金项目(50904077);中央高校基本科研业务费专项资金项目(09CX04015A);中国石油科技创新基金项目(2010D-5006-0606);中国石油科技创新基金项目(2010D-5006-0606)

刘刚(1975-),男(汉族),山东聊城人,副教授,博士,主要从事油气储运工程的科研及教学工作。

(编辑 沈玉英)