负离子丙纶纤维/粘胶/棉混纺纱工艺的可纺性研究

赵 博

摘要 以负离子丙纶纤维混纺纱为例,根据工艺试验和测试,就负离子丙纶纤维性能、纺纱工艺等因素对负离子丙纶纤维、细旦粘胶纤维和棉纤维混纺纱质量的影响进行了分析,探讨了提高成纱质量的技术措施。

关键词:负离子丙纶纤维;细旦粘胶纤维;棉纤维;混纺纱;工艺;可纺性

负离子丙纶纤维是将含有微量放射性矿物粉末和远红外放射矿物粉末,按比例与聚丙烯共混,最后加工出负离子丙纶纤维。用该纤维加工的面料能释放出负离子,促进血液净化和细胞的活化作用,增强人体的免疫力,有益于人体健康。产品质地轻柔,容易染色,具有优良的悬垂性能,风格独特,可以加工功能性高档产品,负离子丙纶纤维是一种极具发展前景的新型功能性纺织原料,其产品开发的前景十分广阔。现结合生产实践,就负离子丙纶纤维/细旦粘胶/棉混纺纱工艺做如下分析和探讨,以便掌握其纺纱工艺的特点,从而为提高负离子丙纶纤维混纺纱质量提供一定的参考依据。

1原料的性能特点及选配

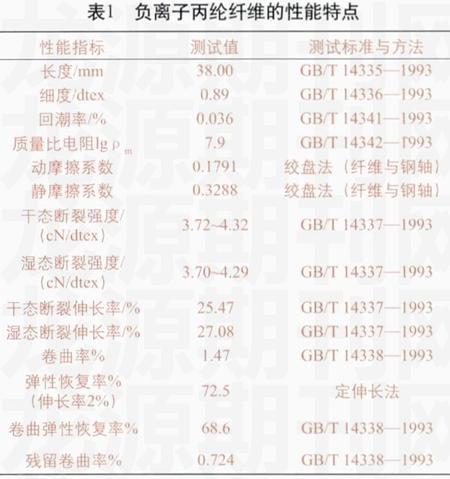

(1)负离子丙纶纤维质地轻,手感柔软,密度仅为0.90g/cm3,是常见纤维材料中密度最小的纤维,由于质地轻,纤维细,抗弯阻力小,所以,手感非常柔软。

(2)负离子丙纶纤维具有芯吸效应,它的吸湿性很低,在常温常压下,回潮率只有0.036%,但是它有很强的芯吸效应,即移湿作用,使湿气能迅速有效转移。

(3)负离子丙纶纤维具有耐磨和抗起球的性能,由于它的回弹性、初始模量和动摩擦系数及静摩擦系数比涤纶低,所以,它的耐磨性好,不易起球。

(4)负离子丙纶纤维具有良好的抗静电性、抗霉菌性和防蛀性,在合成纤维中,它的抗静电性最好,由于回潮率很小,所以,细菌和霉菌都很难生存。

(5)负离子丙纶纤维的质量比电阻大,抗静电现象突出,纤维间的抱合力差,纺纱时容易产生静电,在纺纱过程中,根据车间实际情况,加入适量的抗静电剂等,能显著减少缠绕机件的现象,提高可纺性能,使生产能够顺利进行。负离子丙纶纤维强度高,接近于细旦涤纶。湿态强度较高、伸长性好,干态断裂强力和断裂伸长率大,弹性模量和初始模量适中。测试的负离子丙纶纤维的主要物理性能指标见表1。

细旦粘胶纤维:细度0.89dtex,长度38 mm,单纤强度2.02 cN/dtex,断裂伸长率18.6%,超长纤维率0%,倍长纤维率0%,含油率0.15%,回潮率12.8%,质量比电阻ρm的大小用lgρm 表示为8.8。

2纺纱规格及工艺流程

2.1纱线规格

品种:负离子丙纶/细旦粘胶/棉(45/30/25)18.6 tex、28.1 tex。

2.2工艺流程

在清花工序和梳棉工序加工中,细旦粘胶和棉纤维在清花和梳棉工序加工中采用原加工工艺即可。

①细旦粘胶纤维:清花A002D→A006B→A036B→A036C→A092→AO76→梳棉A186D

②负离子丙纶纤维:清花→A002D→A006B→A036B→A036C→A092→AO76→梳棉A186D

①②→并条FA302(三道) →粗纱A454G→细纱FA506→成包

3纺纱工艺参数特点及关键生产技术措施

3.1清花工序(负离子丙纶纤维)

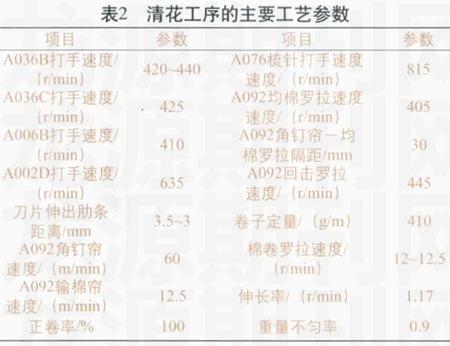

根据纤维的性能和特点,清花工序[1]采用“短流程、多分梳、少打击、轻定量、低速度、薄喂入、低速度、大隔距、多混少打、防粘连、减少翻滚、早落少碎、充分开松、均匀混合”的工艺原则、A002D抓包机要少抓和勤抓,其运转率控制在90%以上,充分发挥开松作用,抓包机输棉管道接近前部机台的凝棉器处以及抓包机小车上,可加装吸铁装置,吸除一些杂物,避免轧坏机器。为减少打击强度,各部打手速度降低11%~13%,避免纤维过多损伤和减少短绒及棉结;抓棉机打手每次下降2.5~3 mm,以提高抓棉机效率,打棉机小车刀片伸出肋条3 mm,做到勤抓少抓和多松少打的目的;A036C采用梳针打手,减少因打击力度高和次数多而损伤纤维。A006B适当放大均棉罗拉与斜帘间的隔距,提高水平帘和角钉帘的速比,提高开松度,同时使棉箱储料量保持在1/3左右,防止过多翻滚,避免产生纤维团和损伤纤维,A036C采用梳针打手,给棉罗拉与打手隔距要适当放大,以减少纤维损伤,A092的角钉帘速度和梳棉帘速度适当选择,使棉层密度均匀,保证卷子均匀度明显改善。为保证棉层均匀,要适当提高风扇速度。生产中要减少返花和翻滚现象所带来的不利影响,防止产生纤维团。卷子层与层之间加入4~5根同品种的粗纱,可避免粘卷现象。其工艺参数见表2。

3.2梳棉工序(负离子丙纶纤维)

梳棉工序是加工负离子丙纶纤维的关键工序,由于负离子丙纶纤维在梳棉机加工过程中,转移困难,易缠锡林、刺辊和道夫,造成生条中棉结增加,纤维在棉网中定向性差;易扭结和损伤,因此降低棉结粒数,提高纤维在棉网中的伸直平行度,是梳棉工序生产中的关键。采用新型针布型号,其针布齿密基矮,有利于充分转移梳理;采用紧隔距有利于纤维分离伸直平行度的提高,减少纤维相互搓捻,使纤维在网中有较好的定向性。适当加长给棉板工作面长度,可减少纤维损伤;各部件隔距适当偏大选择,能减少纤维损伤而造成的短绒和棉结数量。锡林与道夫间采用紧隔距,锡林与道夫间隔距控制在0.15mm,有利于道夫对锡林上的纤维进行梳理,并将之顺利凝集转移过来,以提高纤维的转移率;锡林与盖板间隔距要适当偏大掌握,能减轻纤维在锡林与盖板间反复转移,减少锡林与盖板间的纤维量,从而减少缠绕锡林的几率。由于棉网破洞增多,生产中通过采用缩短大漏底弧长,使大漏底入口与道夫的距离加长,从而减少大漏底回收气流量,使道夫能正常抓取纤维,并及时转移锡林表面上的纤维,同时,在梳棉机外安装单机吸棉风箱,将锡林与道夫三角区的积尘和短绒及时吸走,而不被道夫带入棉网,从而使棉网破洞现象得以解决。锡林采用释放纤维性能好的新型专用金属针布,道夫采用转移纤维能力强的针布。梳棉机的牵伸张力倍数适当选择,能使棉网清晰、不落网和不缠绕,使生条条干均匀度得以改善。其工艺参数见表3。

3.3并条工序

并条工序是提高成纱质量的重要工序,所以,根据三种纤维的性能和特点,该工序要采用“大隔距、重加压、中定量、低速度、顺牵伸”的工艺原则[2]。生产中要设法稳定并条机的牵伸力,控制好影响牵伸力波动变化的各个因素。根据生条的质量情况,并条采用二道并条进行条子混合加工,对纤维伸直十分有利,它能提高纤维分离度和伸直平行度,从而能提高成纱强力。罗拉隔距适当偏大控制。适当降低罗拉速度,能有效改善并条条干均匀度。通过合理的牵伸分配,可提高纤维的伸直平行度。改善棉条条干不匀率。其工艺参数见表4。

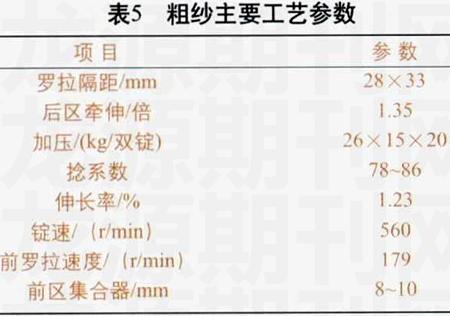

3.4粗纱工序

粗纱车间温度控制在29℃~30℃,相对湿度控制在55%~65%,以适当提高粗纱回潮率,减小静电和须条内纤维间的相互排斥而产生的成纱毛羽。适当调整导条辊与罗拉间的张力,防止棉条通过时产生意外牵伸。在不影响纱条下坠和能顺利开车的前提下,要减小须条的意外牵伸,粗纱伸长率一般控制在1.2%以下。为减小细纱机上粗纱的引纱张力,粗纱卷装直径要减小到正常纱的1/3,生产中挡车工要严格按操作法挡车,做好清洁工作,保证各通道光洁,纺纱张力要控制均匀,否则粗纱机前断头数量将增加,直接影响产品质量。其工艺参数分别见表5。

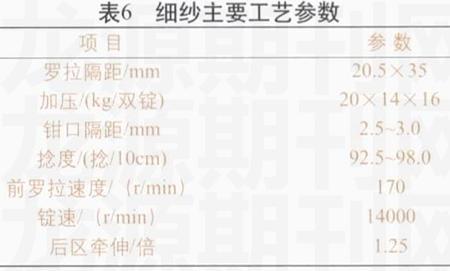

3.5细纱工序

细纱工序采用“大隔距、中加压、中硬度胶辊、小钳口隔距”的工艺原则。由于黄麻纤维粗硬,成纱毛羽较多,为了增加纱线强力和减少毛羽,降低细纱断头率,应选择稍大的捻度,生产中采用合金纲领,并掌握好钢丝圈的重量和使用周期。由于纤维间抱合力差,静电现象严重,因此,纺纱过程中加捻和卷绕各部件要光洁和无毛刺,这对于减少毛羽数量十分有利。其工艺参数分别见表6所示。

3.6络筒工序

络筒车间温湿度要适当控制,对改善静电现象,减少飞花短绒积聚增加而形成新的粗节和棉结十分有利。生产中采用“小张力、低速度、保弹性、小伸长”的工艺原则,络纱速度选择495~450 m/min,络筒机型选1332MD型,卷绕密度0.42g/cm3,张力大小要适当选择,减小因张力伸直而损坏纤维间的抱合。使成纱张力下降幅度减小。

4成纱质量

成纱质量见表7。

5结语

根据负离子丙纶纤维和细旦粘胶和棉纤维特性,为减少纤维损伤,清花采用轻定量、薄喂入、轻打多梳、充分开松的工艺原则;减少生条棉结及提高棉网中纤维伸直平行度和定向性是梳棉工序的关键点;并条工序以提高纤维平行伸直度,改善条干均匀度,降低重量不匀率为重点;粗纱工序的重点在于提高条干均匀度和降低重量不匀率;细纱工序以提高混纺纱条干均匀度,减少粗细节,降低成纱毛羽数为重点,用该纱线生产的面料布面平整,手感光滑柔软,悬垂性优,透气性好,经染整加工后是生产高档服饰的理想面料,目前深受消费者的喜爱。

参考文献

[1]陆再生.棉纺工艺原理[M].北京:中国纺织出版社,1994.

[2]于修业.纺纱原理[M].北京:中国纺织出版社,1994.

(作者单位:中原工学院)