屋面梁底胎膜制作新工艺

杨卫忠 杨 阳 陈书颂

摘要:文章结合实际经验,对屋面梁底胎膜的制作工艺和屋面梁的生产工艺进行了探索、创新。

关键词:屋面梁;底胎膜;钢筋砼底胎

中图分类号:TU755文献标识码:A

文章编号:1674-1145(2009)26-0139-02

屋面梁由于其纵向刚度大,承重荷载重,是工业厂房、车间等工程的常用屋盖承重构件。屋面梁通常由于中段薄,两端厚,翼缘大而被形象地称为薄腹梁。而屋面梁的生产制作工艺分为立捣和卧浇两种,由于卧浇便于施工,质量更容易保证,所以目前屋面梁主要采用卧浇方法。在卧浇中,底胎膜的制作就显得尤其重要,我们在制作郑州光大印染有限公司的84榀薄腹梁后,对其底胎膜的制作和屋面梁的生产进行了大胆的摸索、创新并获得了成功,现将有关经验介绍如下:

一、方案拟定

1.底胎膜的传统工艺是砌筑砖底胎膜(四周及上面围砖,下部填土芯),在上面做20MM厚左右的粉刷层压光。其材料费和人工费合计500元/榀。且一榀一个底胎,凿底胎费工费时费地方,而且最后生产的垃圾处理更是一个难题。

2.新方案A:采用玻璃钢底胎膜,经市场考察,其成本价约合2500元/榀,此价格无法接受。

3.新方案B:采用钢模板,其成本更高。

4.新方案C:钢筋砼底胎,虽然每个底胎合计1100元比砖胎膜稍高,但综合下来成本约为110元/榀,且一次投入,重复使用。无须剔凿底胎、无须清理垃圾。结合实际生产情况,决定采用新方案C对此工地屋面梁进行制作。

二、底胎膜的制作

1.在现有地坪上确定好底胎膜的分布及排列。

2.清理地坪,保持地坪基本洁净。

3.在地坪上放线弹出构件外轮廓。

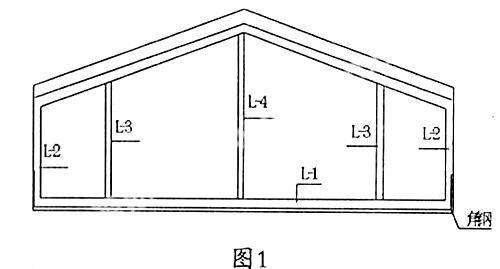

4.经过验算在底胎膜上层铺设钢筋网片,在主要受力部位设置立柱,一榀上5处,下弦处在两端及中部铺设1.5M左右的护边角钢(带锚拉筋),以使起吊受力时胎膜不易损坏。如图1。

5.砼底胎的浇注工作:在底胎尺寸确定准确无误后,外围用尺竿卡住,上下弦用天沟板做靠桩,中间夹撑棍,防止跑模,等浇注完毕后两次压面,确保底胎的平整度,浇注完砼后,应等砼初凝后立即洒水养护,保证砼底胎强度增长。底胎到强度后,检查几何尺寸和平整度,反复涂刷隔离剂,为生产大批量屋面梁做好准备。

三、屋面梁生产

1.在底胎上均匀涂刷隔离剂。

2.在上弦及中腹200MM宽度内铺设一层塑料布,以便于受吸附最大的屋面梁上弦脱离底胎膜。如图2。

3.提高砼标号(C30提高到C35),使砼强度快速增长,以便于及时起吊,使底胎迅速周转。

4.共做底胎14个,每天生产3榀。三天到达强度后起吊扶直堆放后,底胎膜在重复利用。

四、屋面梁起吊

屋面梁的扶直起吊也是极其重要的一环。为此,我们采取了以下措施:

1.配钢丝绳,使起吊高度、长度、夹角符合要求,确保安全。

2.起吊时候,待钢丝绳绷紧时,用大锤和拶子在屋面梁上弦与底胎接缝处敲震,使底胎膜脱离屋面梁梁体时,而后缓慢起吊扶直。在整个过程中,起吊司机应听从指挥,不能急起急落。

3.起吊后,对底胎膜重新抄平,确认无变形表面平整后方可进行下一榀梁的制作,如有较大变形,需修复至平整。

五、施工中的问题及解决办法

1.做第一个底胎时,由于下雨导致表面不平整,起吊后将修整后的粉刷层带起。下雨时用彩条布覆盖住底胎,防止雨淋。

2.生产第一榀时,由于未采用塑料布,脱膜困难,带动了整个底胎膜。用塑料布以后,脱膜顺利。

3.由于个别塑料布不平整,造成个别上弦屋面梁有皱褶现象,铺设塑料布时一定要摊开。

4.起吊扶直过程中,利用大锤拶子敲震使屋面梁脱离砼胎膜。

5.最早生产的屋面梁靠底胎的一面有龟裂细纹,是由于底胎膜未达到强度就投入使用吸收新浇砼中的水分而导致的。经充分养护,后期生产的屋面梁再无此现象发生。

六、结语

1.此次生产,共制作砼底胎膜14个,生产屋面梁93榀,每榀折合130元,比传统底胎膜每个节约370元,再加上剔凿底胎及清理费用,共节约资金约5万元。

2.节约场地3000㎡,缩短工期达30天。

3.此批屋面梁生产完毕后,14个底胎膜有10个基本完整,可继续周转使用,估计一个砼底胎膜周转次数可接近50次,如更大批量,经济效果更加明显。

4.由于砼底胎膜均一次成型,使铺设绑扎钢筋笼、支模板、浇注砼,衔接紧密,基本实现流水制作。

5.此次砼底胎膜的成功尝试,为其他类似产品的底胎膜制作提供了前例,其他类的产品可供参考和使用。

6.此工艺的局限性:在有生产地坪和行车的固定加工厂可实行。但不适用于无吊车的施工现场。

作者简介:杨卫忠,河南省第一建筑工程集团有限责任公司助理工程师,研究方向:技术管理;杨阳,河南省第一建筑工程集团有限责任公司技术员,研究方向:技术管理;陈书颂,河南省第一建筑工程集团有限责任公司助理工程师,研究方向:技术管理。