关于压砖机液压阀的故障原因及解决方法

程昭华 潘 雄

关于压砖机液压阀的故障原因及解决方法

请谈谈陶瓷厂各种压砖机的液压阀的故障原因及其解决方法?

答:(1) 液压油变质及受污染

1) 液压油温过高而造成的液压油密度、粘度变质。

解决方法:降低水温,清洗冷却器或者检查压机内部各液压阀、油泵等是否存在泄漏情况。

2) 压缩空气不干净,带入水份或灰尘。

解决方法:检查压缩空气储气罐的排水系统及压机三联体的排水系统并保证压缩空气干净,更换漏气的密封件。

3) 维修或检查设备时清洁不干净,导致有铁屑及沉淀物遗留在内。

解决方法: 每次维修检查设备时,必须彻底清洁干净油缸、液压阀、油路、油箱、油管,避免有杂物遗留。

4) 油泵、阀门、油缸件等出现磨损,有杂物进入液压油中。

解决方法:定期检查油路滤芯的使用情况以及定期更换。

5) 压机主油箱体、盖板生锈导致铁锈、铁质落入液压油中。

解决方法: 定期检查压机的主油箱体及盖板的锈蚀情况,并做好防锈工作。

(2) 电磁铁线圈烧毁

1) 线圈绝缘不良。

解决方法:使用品质有保障的线圈及电缆、电线。

2) 电压不稳定,过高或过低。

解决方法:保证输入、输出电源的电压稳定。

3) 切换的流量或油压超过规定值。

解决方法:调试流量或者油压时,不得超过额定数值。

4) 回油管口堵塞或者切换动作过快。

解决方法:确保回油管口通畅,调试切换动作不宜过快。

(3) 换向动作失灵

1) 阀芯表面或阀体活动面不够光滑导致动作失灵。

解决方法:不让杂物、铁屑、沉淀物进入阀芯、阀体内,避免造成阀体表面磨损或磨花。

2) 杂物进入液压油中,导致阀体滑动面动作失灵。

解决方法: 定期检查滤芯的使用情况以及注意定期更换。

3) 阀体复位弹簧断裂或者张力不够从而导致动作失灵。

解决方法:定期检查复位弹簧的使用情况并用手检查弹簧的张力。

4) 回油路堵塞导致换向失灵。

解决方法:定期检查滤芯的使用情况以及注意定期更换,以避免液压油混入杂质。

(4) 密封件漏油、阀芯或阀体泄漏

1) 阀芯或阀体活动面磨损,导致严重泄漏。

解决方法:使用质量好的控制阀,定期检查,发现磨损必须进行更换和维修处理。

2) 密封件老化导致的漏油、泄漏情况。

解决方法:避免油温过高而造成的密封件老化情况,定期检查及定期更换密封件。

(昊献军 潘 雄)

关于干燥窑主动边裂砖的答疑

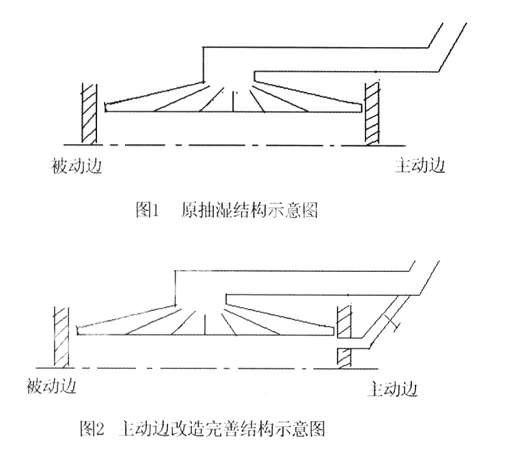

问:我厂因场地限制,去年年底在铲掉的老式“土窑”原场地上,兴建了一组新的窑炉,即上层为烧成窑下层为干燥窑。总体上,相对去年的“土窑”来说,新窑的可操控性有了较大的好转。但是,新窑的下层结构即干燥窑反复存在裂砖隐患,而且是靠主动边件易开裂,规律性相当明显。因场地限制,当初的窑炉公司设计这条干燥窑时,是主动边单边1分3式供热分风器,每两节1道,布置于辊下空间,出风口朝干燥窑头;设计的干燥抽湿斗为辊上罩式抽斗,然后汇入方格式抽风管道,从干燥窑的主动边引出送至抽湿总管道(如图1所示)。请问程工,我们反复性地出现干燥窑裂砖,而且是主动边件裂砖居多,是不是我们这组窑炉的干燥窑结构不合理造成的?在生产中,如何控制和调节?

答:根据流体力学原理,结合图1所示的干燥顶抽罩式抽斗的结构,可以说干燥窑的水平方向上的排湿是不均衡的。中间(对应干燥窑中间窑位的砖坯)的湿气排走最为顺畅,左边(对应干燥窑被动边窑位的砖坯)的湿气排走也较为顺畅,而就是右边(对应干燥窑的主动边的砖坯)的湿气要逆流经过中间抽湿汇合斗后才能进入抽湿管道,这样的阻力最大,所以排湿难度最大,干燥速度最慢。主动边位的砖坯在干燥窑前段不能及时排走过多的自由水,到干燥窑的中后段时,经过高温低湿的干燥介质的高速冲刷,砖坯产生裂纹的机率也就大增,甚至会形成开边砖缺陷。就算是粉料配方和压机的适应范围宽,砖坯经过干燥窑没有直接产生裂纹,主动边位的砖坯也会因在干燥窑前段没有及时排水、干燥时间短,导致出干燥窑后的砖坯抗折强度差,抵抗釉线上的机械破坏能力降低,因此后期产生裂纹的概率也会大增。

当然,生产线上出现裂纹砖,首先应该采用排除法判断产生裂纹的最主要环节,分析其它影响因素,比如压机至干燥窑入口段釉线、干燥窑出口位至窑炉入口位这段釉线的釉线水平及印花机动作的影响,干燥窑内辊棒不平或结有“棒碴”等。釉线上的砖坯,因其抗折强度不高,要求行走釉线时砖坯表面呈水平或微凹状,绝对不可呈拱形弧状,否则砖坯表面后期出现边裂纹的隐患就大大增强。

综上所述,贵厂需解决的干燥窑主动边砖裂现象,可以参考如图2所示的改造完善结构,对干燥窑主动边加装侧抽湿斗,并与抽湿管道接驳,在侧抽湿斗上设置闸板以调节侧抽湿的开度,从而平衡干燥窑两边的抽湿流速。这是一种较为简化而又有效的结构,而且实施过程中不用停机,不影响生产的连续性。通过抽湿结构的完善,再配以干燥窑的供热、抽湿调节,即可消除釉线、印花、干燥窑辊棒等的其它隐患,贵厂的裂纹砖控制也就再不成难题。

(程昭华)