微雾除尘技术在陶瓷行业节能减排中的应用

刘文东

摘要本文介绍了微雾除尘技术的设计原理,突出介绍了其应用在陶瓷企业中能最大限度地结合“三废”治理措施以达到节能降耗、减污增效的目的。

关键词微雾除尘,陶瓷行业

1前 言

陶瓷行业的节能排放是政府和老百姓关注的热点问题,更是各企业生存、发展需要解决的首要问题。陶瓷生产过程中产生的粉尘的治理效果的好坏是清洁生产中最直观的一个问题,不少企业也不惜投入了大量的资金,但粉尘治理效果和日常运行费用因选用的除尘技术不同而各有不同。

很多陶瓷企业为了完成政府清洁生产的整治要求,对粉尘治理技术缺乏综合评估就匆匆投入资金进行粉尘治理,高投入效果却不尽人意,以至某些企业在通过清洁生产认证之后,日常生产却停用了除尘设备。

2微雾除尘的技术原理

2.1各种除尘设备的比较

陶瓷生产过程中产生的粉尘主要是粒径极细的粘土原料,坯体原料颗粒研磨得非常的小(一般在150目以上),并且粘土类粉尘具有亲水性。

目前陶瓷生产企业常见的除尘措施有:旋风除尘、布袋除尘和静电除尘。

旋风除尘器的弊端在于:流体的流动路线为沿边壁自上而下再沿轴心自下而上,由于大部分气体要在锥体从边壁区域流向中心部位,会导致已达到锥体壁面附近的细粉尘的二次卷扬;大量流体流入灰仓,会造成灰仓内细粉尘的飞扬,并会被返回气体带回设备内;由于顶盖附近存在高速旋转的灰环(含尘浓度极高的气流),易产生细粉尘向出气口泄漏的情况;气体流量的波动易导致器内流型紊乱,出入口气体短路及灰环泄漏,故流量波动会造成效率的下降;若气体入口的流速低,器内不能保证分离所必须的气体旋转速度,也会导致除尘效率大幅度下降;若入口气体的流速增高,会造成压降的急剧上升,故操作弹性小、操作稳定性差。

布袋除尘器的弊端在于:用于处理相对湿度高的含尘气体时,应采取保温措施(特别是冬天),以免因结露而造成“糊袋”现象。阻力较大,一般压力损失为1200~1800Pa左右,需要功率较大的风机。

静电除尘器的缺点:设备庞大、耗钢材多,需高压变电和整流设备,通常高压供电设备的输出峰值电压为70~100kV,故投资费用高;制造、安装和管理的技术水平要求较高;除尘效率受粉尘比电阻影响较大,一般对比电阻小于104~105Ω•cm或大于1012~1015Ω•cm的粉尘,若不采取一定的措施,除尘效率将会受到影响。此外,对初始浓度大于30g/cm3的含尘气体也需设置预处理装置。

2.2 微雾除尘的设计原理

在微雾除尘器内,水由喷嘴成雾状喷出,当含尘烟气通过雾状空间时,因尘粒与液滴之间的碰撞、拦截和凝聚作用,尘粒随液滴降落下来。

未捕捉的含尘气体由于在运动气流中与气体具有不同的惯性力,当气流方向突然改变时,粉尘粒子由于惯性继续按原来的气流方向前进,碰撞到“水膜过滤板”挡板就会被捕集下来。同时由于喷雾作用不断产生的水雾在“水膜过滤板”上产生的震动作用,使粉尘随水流下来,起到过滤自洁的作用。

含尘烟气再经过涡流锥体及涡流导向筒之间的涡流通道作高速旋转流动,由于离心力的作用,将粉尘与水混合的颗粒甩向通道的外侧,并向下落入集尘排污斗。

含尘气体进行微雾加湿后,尘粒被水雾捕捉,并经重力沉降,再通过“水膜过滤板”的惯性作用进行除尘以及旋风除尘,在一台设备上同时应用了四种除尘方式。

3微雾除尘技术具有的节能降耗、减污增效性

这种微雾除尘技术构造简单、阻力较小、操作方便。所须吸尘风机的功率小、耗电少。

喷雾压力≥0.3MPa, 水泵无须提供很高的水压,即可节省水泵能耗。可使用循环水,不需要干净新鲜水源,耗水非常少(20L/h),不需要干净新鲜水源;可对陶瓷生产企业的废水进行充分利用,最大限度地进行厂内循环。

粉尘和水雾混合后的泥浆与生产用循环水一并进行环保处理,就不再需要重复建设污水处理设施。

微雾除尘设备因其体积小、造价低,在陶瓷企业生产现场可对扬尘点进行就近安装治理,减少其它除尘设备过长的通风管道的建设费用(一般布袋除尘、旋风除尘风管造价占总工程造价的50~60%)。

微雾除尘技术本身带有的自洁功能不会导致设备堵塞,日常维护非常少;设备工作寿命长,日常运行费用仅需很少的电费。

在实验中通过测试进出口温度,发现采用微雾除尘可使空气温度降低5~8℃,不增加降温能量消耗的同时提高工人的舒适度。

4性能的实验研究与分析

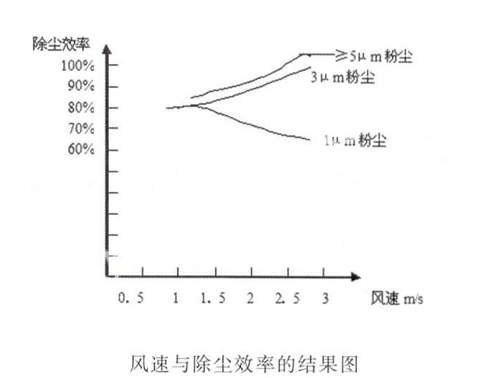

经实验测试,在迎面风速为1.5~2.8m/s、喷雾水密度为0.94~2.36kg/m3的变化范围内,该除尘器对1μm粉尘的除尘效率可以达到65~80%、3μm颗粒的除尘效率为79~97%、5μm颗粒的除尘效率为85%~99%,压力损失范围在30~130Pa。

如图所示,分别给出了不同粒径的颗粒在不同迎面风速情况下的除尘效率。由图可以看出,对于1μm颗粒的除尘效率,随迎面风速的增加而减少,对于3μm和5μm颗粒的除尘效率则随迎面风速的增加而增加。这是由于在1μm颗粒的除尘机理中扩散作用占有重要地位,而扩散作用随风速的增大而减弱,使小粒径粉尘的去除效率降低;而对于3μm和5μm以上颗粒的除尘机理,则主要依靠惯性碰撞和接触阻留作用,随风速的增加而增强,进而大粒径粉尘的去除效率随风速增加不断增强。

5微雾除尘技术的应用

佛山某设备公司采用微雾除尘技术开发出喷雾高效除尘机组,集水雾捕捉、洗涤、过滤、旋转离心四种除尘方法于一体。

应用A例:A企业应用该设备在陶瓷辊棒生产环节进行除尘,粉尘扬点集中在筛料车间、混料搅拌车间。粉尘主要成分为氧化铝,粉尘粒度在1~10μm之间;车间扬尘点测量粉尘浓度≥10600mg/m3。该企业原有除尘系统为布袋除尘,使用功率为40kW。在安装使用喷雾除尘后,使用功率为15kW,粉尘混合浆料经过滤后可作为湿料直接用于混料工序(无需污水处理)。再检测,除尘后粉尘浓度≤156mg/m3,优于GB16297-1996《大气污染物排放标准》规定的二级排放要求。

应用B例:B企业为某知名品牌微粉砖生产企业,粉尘扬点集中在原料输送带、布料车间、压机成形车间。粉尘主要成分为粘土等陶瓷原料微粉,粉尘粒度在2~8μm之间。最大扬尘点为布料车间,粉尘浓度≥8600mg/m3。安装使用喷雾除尘设备后,粉尘混合浆料经过车间循环水过滤后收集泥粉再利用(无需另建污水处理)。经检测,除尘后粉尘浓度≤186mg/m3,优于GB16297-1996《大气污染物排放标准》规定的二级排放要求。

从上述两例实际应用情况来看,微雾除尘工艺日常费用低、维护少,为企业带来了明显的经济效益和社会效益。

6结 论

陶瓷生产企业要大幅降低粉尘治理的投资和能耗,必须靠除尘技术的突破来支持。微雾除尘技术是一种高效率低阻力的空气净化技术,大气尘计数效率达到高效除尘器的水平,而空气阻力低于传统除尘器的平均值。