糯扎渡水电站上游围堰防渗墙施工技术

武俊峰 蒙 毅

摘要:防渗墙是围堰工程的重要组成部分,是保证大坝主体施工的关键性工程,采用科学的施工方法是防渗墙施工的关键所在。防渗墙施工工序多,工艺要求高,工程地质条件复杂多变,作业区域受限制条件较多,施工时必须确保工期和质量安全,提高综合效益。糯扎渡水电站上游围堰防渗墙施工采用科学的施工方法,较好地保证了各项目标的实现,值得推广和应用。

关键词:糯扎渡水电站防渗墙;施工技术;防渗墙

中图分类号:TV641文献标识码:A

文章编号:1674-1145(2009)15-0145-03

一、概述

糯扎渡水电站大坝上游围堰为与坝体结合的土石围堰,堰顶高程656m。围堰上部采用土工膜斜墙防渗,下部及堰基防渗采用C20混凝土防渗墙,墙厚80cm,防渗墙深入基岩0.5m,设计工程量为4580m2。围堰轴线长165.54m,桩号0+102.97~0+268.51,防渗墙施工范围0+102.97~0+260.78,最大深度约48.0m,防渗墙成墙面积4334m2。墙体防渗指标:渗透系数10-6~10-7cm/s。

工期要求:2008年1月31日完工。围堰防渗墙施工时段:2007年11月22日至2008年1月31日。

二、工程地质条件

上游围堰左岸有3~6m厚的坡积物、崩塌堆积物分布,成分为块石、碎石夹粉土,其下伏全风化花岗岩的底界垂直深度一般在10m左右,强风化花岗岩的底界垂直深度一般在20~30m之间。围堰右岸边坡表层一般分布有厚度1~2m的坡积物,多为碎石质粉土,结构松散,下伏花岗岩风化轻微,全风化岩体分布高程620m以上,厚度小于10m,强风化岩体底界垂直深度0~20m。

河床主流线附近冲积层厚度为8~9m,向两侧逐渐变薄,并且具有二元结构。第1类为中细砂层,分布于河床表部,一般厚度2~3m,向两侧其厚度略有增加;第2类为卵砾石、块石、孤石层,该层厚度大且稳定,一般在6~7m左右,中等密实,属强透水层。下伏花岗岩多呈弱风化下部、微风化~新鲜,岩石坚硬,岩体完整。断层有F5、F24、F12等,出露于堰基以下较大深度,且断层规模不大。

三、主要施工方法

1.总体施工方案。上游围堰防渗墙钻机施工平台布置在施工轴线的上游侧,倒渣和抓斗平台布置在防渗墙施工轴线下游侧。结合堰体和堰基地质条件、墙体深度及总体工期要求,混凝土防渗墙主要采用冲击钻机“钻劈法”和“钻抓法”成槽,黏土和膨润土混合泥浆护壁;“气举法”结合“抽筒法”清孔换浆,接头管法实施墙段连接,泥浆下直升导管法浇筑混凝土成墙。防渗墙成槽前,对围堰填筑层进行预灌浓浆处理。

2.预灌浓浆施工。根据生产性试验结果,为减少防渗墙造孔过程中泥浆的大量漏失、槽孔坍塌和保证抓斗有效抓槽,整体提高防渗墙施工进度,保证工期要求,对堰体填筑层等大孔隙地层进行预灌浓浆处理,堵塞渗漏通道。

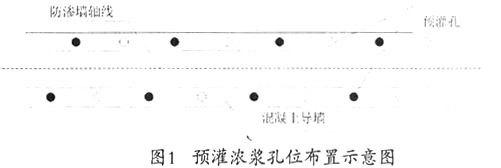

(1)布孔形式:依据以往施工经验和前期防渗墙试验施工情况,拟考虑全线布孔,双排布置,上游围堰防渗墙预灌浓浆总孔数为202个(含防渗墙试验段14个预灌孔)。预灌浓浆孔位布置示意图见图1:

说明:导墙净间距1m,预灌孔孔距1.5m,排距1.5m,以防渗墙轴线对称布置。

(2)预灌深度。根据防渗墙结构设计图纸及地质资料确定预灌处理深度,大于30m的深槽部位预灌处理深度为25m,20~30m槽段部位进行预灌处理深度为20m,浅槽部位预灌处理深度为地下水位以下或强风化基岩面表层。

(3)施工工艺。钻孔和灌浆方法:采用潜孔钻机跟管钻进钻孔,钻孔直径φ146~φ168,钻进预定深度后,采用自下而上孔口封闭纯压灌浆法分段灌浆。钻孔护壁套管作为注浆管,结束一段起拔一至三根,再次封闭孔口灌注下一段,直至全孔结束。

灌浆压力及段长:灌浆压力采用0~1.0MPa,段长以套管长度为单位,1.5m、3m和4.5m。

结束标准:当孔内浆液灌注量达到1000kg/m时,或灌浆压力达到1.0MPa时,结束灌浆。

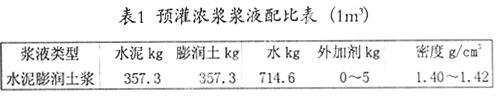

(4)浆液配比。灌注浆液选用水泥膨润土浓浆,配比见表1:

(5)预灌浓浆施工。建造防渗墙导墙时,预先将预灌孔位处埋设PVC管。每排预灌孔分两序施工,先一序,再二序。施工顺序如下:

下游排Ⅰ序孔钻灌→下游排Ⅱ序孔钻灌→上游排Ⅰ序孔钻灌→上游排Ⅱ序孔钻灌。

鉴于工期紧张,为使防渗墙提前开工,优先施工一期槽段上、下游排预灌孔;灌浆泵选用3SNS灌浆泵,浆液搅拌采用自制1m3灌浆搅拌机搅拌,膨润土预先制成浆液,按比例加入。

预灌施工前期,灌浆段长按1.5m控制,防渗墙造孔施工开始后,二期槽段部位预灌孔灌浆段长调整为1.5~4.5m。

3.混凝土防渗墙施工

(1)槽段划分。结合本工程实际和成槽工艺进行防渗墙槽段划分,岸坡段深度小于25m的槽孔长度I、II期全部划分为6.8m,河床段考虑到槽孔稳定,I期槽长划分为3.8m,II期槽长为6.8m,槽段划分如图2所示:

(2)施工程序。槽段分两期施工,先施工Ⅰ期槽段;再施工Ⅱ期槽段。同一槽段中,分主副孔,先施工主孔,后施工副孔。两个相邻的Ⅰ期墙段浇筑24h后,再施工中间的Ⅱ期槽孔。Ⅰ、Ⅱ期槽段采用“接头管法”或“套打—钻法”连接成墙。防渗墙施工程序如图3所示:

(3)成槽工艺。采用CZ-30型冲击钻机和抓斗配合造孔成槽,先用冲击钻机钻凿主孔,当相邻的两个主孔终孔后,再用抓斗抓取中间副孔;遇大块石或漏浆后,停止抓取,再换冲击钻机钻凿成槽。Ⅰ期槽段按3孔施工,Ⅱ期槽段按5孔施工,主孔0.8m,副孔2.2m;Ⅰ期槽两钻一抓,Ⅱ期槽三钻两抓成槽。考虑到抓斗施工的局限性,对地层中含有孤石部位及基岩部分仍要采用冲击钻成槽,对单一由冲击钻成槽深孔部位,Ⅰ、Ⅱ期槽段副孔均分三个孔施工,主孔0.8m,副孔(小墙)0.7m;最后钻凿残留的小墙及半牙,完成槽孔施工。

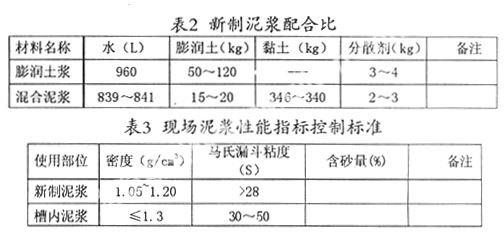

(4)护壁泥浆。优质泥浆有利于成槽时的孔壁稳定,有利于混凝土浇筑质量的控制。结合本工程实际,综合考虑本工程的地质条件,护壁泥浆采用黏土和膨润土混合泥浆。为保证泥浆质量,加强泥浆制备、泥浆池维护和泥浆回收等管理。护壁泥浆原材料选用湖南澧县产优质Ⅱ级钙基膨润土和糯扎渡电站施工区农场土料场黏土,为提高黏土膨润土混合泥浆的胶体率和稳定性,制浆时适量加入分散剂(Na2CO3)或CMC增黏剂。混合泥浆配比及其性能指标见表2、表3:

(5)基岩鉴定。根据实际情况,结合防渗墙造孔工艺特点,防渗墙孔底基岩鉴定以抽筒抽砂取样和地质钻孔取芯相结合的方法进行。一般每隔20m施工一先导孔,Ⅰ期槽段冲击钻机主孔造孔过程中,接近基岩面时,利用地质钻机钻孔取芯勘探,由施工、设计、监理、业主四方联合进行基岩鉴定,确定基岩面;勘探孔布孔具体位置由设计地质工程师依据现场施工实际情况确定。在防渗墙轴线上,上游围堰钻孔取芯选定7个部位。防渗墙设计嵌入基岩(花岗岩)0.5m,槽孔施工时,以抽筒抽出的地层钻渣含岩成分以及钻孔取芯成果确定岩面。槽孔主副孔均进行基岩鉴定,小墙部位深度依据相关要求确定。

(6)槽孔终孔检验及清孔验收。槽孔终孔后,进行槽孔各部位深度和孔斜检验,孔斜采用重锤法检测,孔斜合格标准遵循现行施工规范。槽孔清孔采用抽筒法和气举反循环清孔法相结合。槽孔终孔检验合格后,先用抽筒抽砂,再用一台6m3空压机气举孔底泥浆,通过排渣管和JHB-200型泥浆净化机净化槽内泥浆。气举法清孔时,冲击钻头配合搅动孔底沉渣。清孔验收标准:清孔结束1h,应满足孔底淤积厚度不大于10cm,泥浆密度不大于1.25g/cm3;泥浆黏度不大于40s;泥浆含砂量不大于10%。Ⅱ期槽孔在清孔换浆结束之前,用专用刷子钻头清除I期墙段混凝土壁面上的泥皮,以刷子钻头基本不带泥屑,孔底淤积不再增加为合格标准。

(7)接头管下设与起拔。Ⅰ期槽两端各下设一套接头管,接头管分节长度为6m,中间为销轴连接,刚度和强度符合施工要求。接头管外径为780mm,略小于槽孔厚度(80cm)。孔口固定在拔管机上,管底达到槽孔底部。30t吊车配合拔管机下设和起拔接头管。槽孔浇筑结束后,在起拔接头管之前,为防止接头管被混凝土铸死,对接头管进行活动。混凝土终浇4~5小时左右或混凝土丧失流动性后开始对接头管进行活动,每次接头管活动量控制在10~20cm左右,时间间隔15~20min,待混凝土完全不坍落后拔出接头管,形成接头孔。

(8)灌浆预埋管下设。墙下帷幕灌浆钻孔通过墙体部分下设灌浆预埋管,为保持管体的垂直以及避免混凝土浇筑时的冲击力作用而对管体定位的影响,采用φ18mm钢筋制作桁架,将预埋的灌浆管固定于桁架中心形成整体,预埋管采用φ108mm钢管,用吊车起吊,整体或分节下设,孔口固定。钢筋桁架的长度根据槽长调整,相邻的灌浆管的固定间距为150cm 或200cm,Ⅰ、Ⅱ期槽孔连接部位相邻两根灌浆管的固定位置根据实际情况进行调整。

(9)混凝土施工。混凝土为一级配C20混凝土,骨料粒径5~20mm,砂≤5mm,砂率55%。混凝土配合比见表4:

混凝土由右岸下游火烧寨沟混凝土拌合系统生产,混凝土罐车运输至槽孔孔口。

混凝土浇筑采用泥浆下直升导管法,选用导管直径φ250mm,Ⅰ期槽孔下设1套导管,Ⅱ期槽孔下设2套导管,底部高差较大的个别槽孔下设三套导管,导管下设位置、距孔端距离、导管间距和导管底口距槽孔底高度遵循现行技术规范。

开浇前,与导管连接的小料斗内装满混凝土,预备足够的混凝土料(考虑导管内容积及封埋导管的方量),一次性对导管进行封堵。导管内放置略小于导管内径的软球作为隔离体,将泥浆和混凝土隔离。

浇筑时,混凝土熟料由混凝土输送车运输到待浇槽孔孔口,直接对口浇筑。砼面上升速度可控制大于2m/h,导管埋入混凝土的深度控制在1.5~6.0m范围内。

浇筑过程中随时测量混凝土顶面深度并与浇筑混凝土方量核对,准确计算导管的实际埋深,以指导导管的拆卸工作。每个槽孔在浇筑时,对混凝土坍落度和扩散度均进行测试,控制混凝土的搅拌质量。

浇筑时各套导管同时下料,保证混凝土面均匀上升,终浇高程至槽孔口。

4.防渗墙施工采取的质量保证措施

本工程施工难度较大,针对实际情况,为保证混凝土防渗墙工程顺利实施并达到质量标准要求,采取了有效的质量保证措施。

(1)保证槽壁稳定的措施

1)围堰填筑层孔隙大,漏水通道多,不利于防渗墙造孔施工,采取预灌浓浆堵漏措施,有利于保证槽壁稳定。

2)施工前试验确定泥浆的性能指标,施工中按要求制备新浆,对重复使用泥浆加强监控。

3)尽量缩短槽段开挖结束至浇注混凝土之间的时间。

4)导墙采用有较大刚度的梯形钢筋混凝土导墙。

5)槽内泥浆液面不应低于导墙下0.5m。

(2)保证防渗墙连续性的措施。防渗墙的连续性主要取决于槽孔垂直度、混凝土浇筑和墙段连接质量,采取了如下保证措施:

1)槽孔开孔时,钻机必须对准槽孔中心线。

2)钻孔机组每进尺2m,便自检孔斜,及时控制槽孔的垂直度。

3)做好槽段的清孔换浆工作,对Ⅱ期槽两端混凝土接头,采用专用钢丝刷子钻头清除干净。

4)在浇筑混凝土方面,增加熟练工人,缩短浇筑前准备时间和浇筑时间;Ⅱ期槽孔几套混凝土浇筑导管同时下料,使槽孔内混凝土上升、摊展均匀,保证混凝土浇筑和接头连接质量。

四、施工效果分析

1.混凝土试块试验成果和数理统计。上游围堰防渗墙混凝土物理力学试验数理统计结果:抗压强度平均值28.43 MPa,最小值为24.3 MPa,标准差2.8 MPa,强度保证率99.9%;抗渗等级均>W8,混凝土性能指标满足设计要求,达到优良标准。

2.墙体钻孔取芯和注水试验检查及成果。钻孔取芯检查成果:混凝土防渗墙墙体质量检查主要通过钻孔取芯和注水试验,钻孔取芯检查墙体连续性和完整性,注水试验检查墙体混凝土抗渗性能。依据现行施工规范,上游围堰防渗墙共布置4个检查孔(含试验墙段1个检查孔),检查孔多布置在墙段接缝部位,检查深度接近防渗墙底部。通过钻孔取芯检查,墙体混凝土连续、完整,岩芯采取率达90%以上,局部可见的墙段接缝部位,泥皮薄、墙段连接紧密,满足防渗要求。注水试验成果:利用取芯孔分段作常水头注水试验并计算渗透系数,注水检查渗透系数k=4.88×10-9~2.93×10-7cm/s,结果全部达到设计标准要求。

3.工程实际防渗效果。糯扎渡水电站上游围堰防渗墙采用上述方法科学施工,保证了各项目标的实现,值得业界推广和应用。从上游围堰防渗墙运行一年多来的情况看,基坑开挖期间对渗水量进行了测量,防渗指标达到设计要求,期间经历了汛期洪水考验,防渗效果良好,达到了预期效果。

作者简介:武俊峰(1980-),男,武警水电第一总队助理工程师。