重型载货汽车厢体形变的研究与对策

吴伍江

摘要:重型汽车在工程建设中应用十分广泛,如今用户对重型汽车的质量要求越来越高。重型汽车厢体的外观质量成为用户验收的关注重点,因此厢体的形变程度决定着整车的质量优劣。文章从厢体制作过程中的工艺、焊接和装配等方面进行分析,阐述了如何控制厢体形变的机理。

关键词:重型载货汽车;厢体形变;厢体制作;汽车工艺

中图分类号:U463文献标识码:A文章编号:1009-2374(2009)07-0023-02

一、问题的提出

汽车工业中,重型载货汽车所占的比重相当大,对国民经济的发展起着重要的作用。目前,从我国的重型载货汽车生产过程来看,整体的产量呈快速上升的趋势;从国内外的需求来看,国内对大型矩形厢体的重型汽车需求多,国外对中小型矿用汽车的需求多;从产品质量上看,厢体的质量对用户来说在心理上占很大的比重,购车用户往往很注重厢体外部的平整度和表面油漆漆膜的质量。

我公司从2005年开始涉及重型载货汽车的厢体制作,通过近五年的厢体加工制作过程,发现厢体在加工过程中产生的形变成为厢体制作过程中的一大难点。厢体表面存在的形变,在后期的喷漆处理过程中很难完全彻底地消除。

二、厢体焊接接头形式及技术要求

重型载货汽车的厢体采用矩形厢体结构,底架采用田字格结构,根据载重量和装载物体的特性可设计为套梁结构或双梁结构。厢体的大部分零部件采用冷弯型钢或冲压成型件,以槽形截面居多。因此,厢体制作过程中的焊接接头大部分是T形接头,其他为对接接头。

根据接头形式,焊接焊缝多为角焊缝。角焊缝要求单面全熔透,对接焊缝要求为双面密封焊接。根据焊缝和焊接部位的不同,焊角也有所要求。对纵梁接头要求比较大的焊角,对主要受力部位的焊角要求加大;对接焊缝一般接头部位放置于横梁或竖梁的槽形内部,要求对接接头不能外露,因此对焊缝要求满焊即可。

三、厢体形变类型、产生部位和原因

(一)纵梁的形变

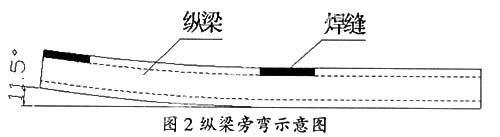

底架纵梁的形变主要为“旁弯”这种类型。底架纵梁一般采用前纵梁加后悬的搭接结构形式,焊接焊缝焊角大,焊接热输入大,冷却后易产生焊接收缩变形,尤其是双C型冷弯型钢对扣焊接这种形式(如图1所示),焊缝均在纵梁的一侧,焊接完后产生严重的“旁弯”现象,严重的弯曲角度达10度以上,如图2所示:

重型载货汽车的厢体纵梁采用钢板厚度为8mm、钢板材质为16Mn的冷弯型钢制作,随着钢材深加工工业的不断快速发展,越来越多的焊接冷弯型材被广泛应用于汽车行业。如用冷弯焊接矩形方管来代替以前的双C型冷弯型钢对扣焊接形式的纵梁结构,极大地降低了纵梁的旁弯变形。

(二)侧板及侧板上横梁的形变

侧板在拼接过程中有横向或纵向的拼接焊缝,在焊接完成后会产生“波浪变形”(如图3所示)。侧板的拼接往往是在自由状态下进行,由于受焊接顺序和焊接热输入的影响,焊接收缩量会有局部的不同;同时,板材出厂之后本身就存在一定量的轧制应力,在下料切割的同时又受到切割火焰的热影响,从而也会产生一定量的收缩,导致钢板加工边缘产生高低不平的“波浪变形”现象。

侧板上横梁长度都在6米以上,受加工设备的限制往往需要进行拼接,在拼接接头部位因热焊接热影响收缩会产生“弯曲”变形。侧板上横梁的弯曲变形主要就是由焊接热影响而引起,此外在整体吊装和装配过程中由于施工人员的操作不规范也会引起一定量的变形。

(三)后板的形变

后板主要由槽钢或冲压C型型材和钢板焊接而成,结构简单,但焊缝都在厢体的外部,制作过程中会产生四角的“翘曲变形”(如图4所示)。这种变形就主要受装配和焊接热影响共同作用而引起,通过观察发现,在工人装配过程中如果采用的钢板不平整或冲压型材不标准,在装配时留下的间隙就不一样,而且在型材的对接接头处最明显;因此,在焊接后焊缝收缩量就不同,尤其是型材的对接接头处,间隙大,接头焊缝多,导致变形就大,从而制作后产生四角翘曲变形。厢体后板与侧板、底板之间的间隙一般都要求在3mm以下,通常加工过程中很难控制。

(四)前板的形变

前板的制作过程与其他部位有少许不同,同时装配有液压油缸和各种加强板。焊缝都集中在厢体外部,包括各种型材的对接接头都集中在厢体的外部,因此焊接收缩量也集中在前板的外部,在制作完成后会产生面向厢体内部的“内凸”的变形,会影响前置油缸或其他附件的安装。

四、控制形变的工艺和技术措施

综合厢体形变类型和原因可以看出,各部件的形变的主要因素有:(1)焊接热影响引起焊接收缩量的不同是各种形变产生的最主要因素;(2)构件的质量和制作的艺装配过程对形变量的大小起着重要的作用;(3)部件的装配吊装过程对部件的变形有着重要的影响。通过以上分析,我们采取一些工艺和技术措施来有效地防止或改善厢体的变形。

(一)改变传统的工艺步骤

起初,我们采用常规的装配制作工艺流程,即分部件、分项制作,每部分全部制作完成后再进行总装配。这样做的结果导致各部件制作时存在很大的自由度,每个部件都产生大量的变形,装配后无法处理。在经过初步试验后,我们改进了工艺步骤,即对一个大的部件,如整个底架包括纵梁进行整体组装,减少各单位部件的自由度,增加整体刚性,经过试验效果非常理想。

(二)合理布置焊接施工顺序

厢体制作过程中焊接施工顺序对焊接产生的焊接应力有着重要的影响。厢体焊缝有平焊缝和立焊缝两种,若按一般的“从头至尾”连续焊接的方式,或者根据施工方便等情况不加以控制,则焊接应力变形非常明显。生产中我们对焊接顺序进行了监控改进,对焊接量大的底架部分,采用先“立焊缝后平焊、先中心后四周”的施工顺序,同时在纵梁中部位置加压两三吨重的重物,等焊接收缩完后再去除临时设施。通过测量,底架的形变完全符合技术要求。侧板及侧板上横梁、后板和前板的制作我们采用工作平台固定侧板的方法,增加侧板的刚性,同时按照前述的施工顺序,侧板的变形也完全符合国家标准的技术要求。

(三)加强型材制作的质量控制

厢体的构造很大部分是用冲压或冷弯型材,因此型材的制作质量对厢体的制作起着关键的作用。型材的下料尺寸、冲压或冷弯的预留量、钢材的延伸率等参数,是影响型材合格率的重要因素。生产制作过程中,我们对型材的合格率进行全过程跟踪检查,在冲压工艺上对模具设置尺寸控制机构,以此消除尺寸上的偏差,有效地提高了型材的加工质量。

(四)加强吊装搬运监督

我们在厢体的制作过程中,吊装是一个不可忽视的重要环节。对主要构件的吊装位置的选择、对吊装机具的设置、吊装过程中的操作规范等都对厢体的形变有着重要的影响。制作过程中我们对每个部件的吊装部位和可能出现的吊装变形都进行了仔细的分析,严格规范了吊装用具和操作规范。经过采取这些措施,生产工人的施工过程对厢体的保护意识得到了提高,从而厢体的形变量也得到了很好的控制。

五、制作过程中需注意的问题

在生产过程中,对构件的后期保护是一个重要的环节。我们的工人在生产施工过程中,出现许多随意踩踏构件、乱敲乱碰构件表面和随意堆放大量的设备或物体。这些行为在一定程度上也造成构件的变形,这些变形许多是微小和局部的,一旦产生就很难消除,同时也影响后期的喷漆质量。另外,生产工人的质量意识和对产品的保护意识也是一个很重要的环节,而企业往往会忽视这个问题,因此在生产过程中要不断加强对生产工人的过程监督和质量安全教育。

六、结语

重型载货汽车的厢体是整车的重要组成部分,厢体的质量对汽车的使用安全和使用寿命起着重要的作用。在厢体的制作过程中,我们运用科学合理的工艺和技术措施有效地控制了厢体的形变量,一方面让我们在汽车工业激烈的市场竞争中赢得了主动,另一方面也可以给同行业者予以借鉴。