中空纤维膜技术的现状与发展

金离尘

膜技术是近年来兴起的一门新技术。本文从生产工艺、性能和应用等方面介绍了中空纤维膜的发展概况,并展望了我国在该领域的发展前景。

Membrane technology is one of the latest hi-technologies. This article introduced hollow fiber membrane from the aspects of manufacturing process, performance, application, and finally presented the outlook of Chinese hollow fiber membrane industry.

1膜技术概况

膜技术是一门新兴的高科技,也是一门多学科交叉的科学技术。目前已经成熟和正在研究开发的膜技术包括微滤、超滤、纳滤、反渗透、渗析、人工肾、电渗析、氯碱工业膜电解、气体分离、无机膜、渗透汽化、液膜、控制释放、燃料电池、膜接触器、膜反应器和生物膜等。膜和膜过程已进入多个科学研究和工业应用领域,广泛应用于信息、能源、石油、化工、重工、轻工、食品、饮料、医药、医疗、生物工程、军事和环保等领域,对社会进步、经济发展、人们生活水平的提高和环境保护等产生了显著的促进作用。

我国对膜技术也很重视,进入工业应用领域的项目正在增多。尽管如此,我国的膜科学技术与国外先进水平相比仍有较大差距,因此还有很大的发展空间。

1.1膜的定义和分类

1.1.1定义

在一定流体相中,有一薄层凝聚相物质将流体相分隔成了 2 部分,这一薄层物质被称为膜。膜本身是均匀的一相或是由两相以上凝聚物质所构成的复合体,其厚度在 0.5 mm 以下,被膜分隔开的流体相物质是液体或气体。不管膜本身薄到何等程度,至少要具有两个界面,通过它们分别与两侧的流体相物质接触。膜可以是完全可透性的,也可以是半透性的,此外还必须具有高度的渗透选择性。作为一种有效的分离技术,膜穿透某物质的速度必须比传递其他物质快。

1.1.2分类

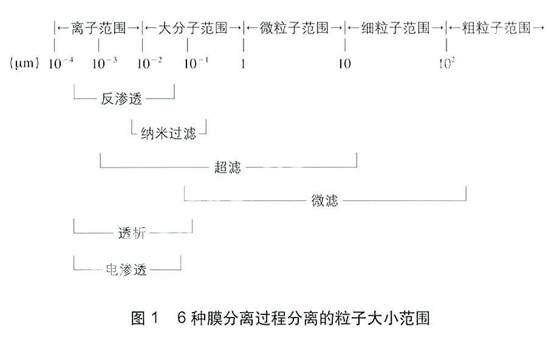

(1)按分离粒子或分子的大小分类

膜分离过程可认为是一种物质被透过或被截留于膜的过程(近似于筛分过程),依据滤膜孔径的大小而达到物质分离的目的,故可按分离粒子或分子的大小予以分类,如图 1 所示。

(2)依据膜内平均孔径、推动力和传递机制进行分类(表 1)

1.2膜的材料

膜一般分为生物膜和合成膜两大类。以高分子材料为代表的合成膜作为一种新型的液体分离单元操作技术,已取得了令人瞩目的发展。合成膜是由多种不同的材料制备的,分为无机膜材料和有机高分子膜材料。

衡量一种膜有无实用价值,主要看其是否具备下列条件:有高的截留率和透水速率;有强的抗物理、化学和微生物侵蚀的性能;有柔韧性和足够的机械强度;耐高温,抗污染;耐氯性好,抗其他氧化物;使用寿命长,使用的pH值范围广;运行操作压力低;易贮存、运输;制备方便,便于工业化生产;干湿可逆。

目前基本具备上述条件并已得到广泛应用的膜有多种。国内外膜的品种繁多,性能各异,其分类方法可概述为以下两种:(1)从成膜材料分,有醋酸纤维素及其衍生物系列和非纤维素系列,无机膜材料等;(2)从膜的形状分,有平板膜、管膜(分内、外壁管膜两种)、中空纤维膜等。

2中空纤维膜的发展与应用

2.1从平板膜到中空纤维膜

膜分离最主要的因素是使被分离的液体或气体以最快速率通过分离膜达到富集、浓缩和纯化的目的。

透过膜的渗透速率与厚度成反比,与膜面积及膜面两侧的压差成正比。因此,膜制造的主要目标体现在,生产尽可能薄的膜,制成适当的膜结构形式,使膜能在最大分离面积上承受操作压力。这样看来,膜材料的结构和力学性能是极其重要的。平面膜设计通常采用纺织品、非织造布或多孔高分子作为膜的支撑材料。平板膜不但用于板式组器件中,还能用于制备卷式元器件。实验室一般用玻璃刮刀或不锈钢刮刀在玻璃板上制备,工业化生产都是用刮膜机连续生产。膜宽一般在 1.0 ~ 1.5 m,为了增加膜的强度,便于卷制卷式元件,多用聚酯织物或聚酯非织造布作支撑材料增强。

研究人员生产了具有足够强度的毛细管状或中空纤维膜,以避免使用多孔支撑材料。这些材料被熔融并纺制成中空纤维,致密的纤维壁具有足够的机械强度。虽然致密层有很大的渗透阻力,限制了渗透速率,但发丝粗细的中空纤维能够提供很大的膜表面密度,或者说单位体积的膜面积很大。为了降低膜产品的生产成本,须选用价格低廉同时具有选择渗透性的高分子材料,如醋酸纤维素、聚砜、聚碳酸酯纤维、聚酰亚胺等。

DuPont(杜邦)公司发明的中空纤维膜制造技术,是利用两种不同的溶液共混制备中空纤维膜,一种形成很薄的分离层,另一种形成多孔支撑结构。

2.2中空纤维膜的制备

与其他形式的膜相比,中空纤维膜具有以下几个突出优点:(1)膜的填充密度大,一般为 1.6×104 ~ 3×104 m2/m3;(2)膜为自承式,无需任何支撑体,价格便宜;(3)单个膜组器的回收率高,通常对水的回收率为 35% ~ 65%。中空纤维膜内径一般为 25 ~ 350 µm,外径为 80 ~ 1 000 µm,中空纤维膜的几何尺寸可根据分离体系的组成、浓度、膜材质、纺丝工艺等具体条件而定,并根据不同的分离特性制成反渗透膜、纳滤膜、超滤膜、微孔滤膜和渗透汽化复合膜。

中空纤维膜的制备方法大致可分为 3 类,即溶液纺丝、熔融纺丝和半熔融纺丝,其工艺特点分别如下。

(1)溶液纺丝

按制膜液的组成和配比配置纺丝液,经熟化脱泡后,加压通过喷丝头挤出纺丝,再经溶剂挥发、凝胶、漂洗、收集、性能检测后成为成品膜。按纺丝方式不同可分为干纺和湿纺 2 种,在实际纺制过程中,可将二者结合,采用喷丝后先经溶剂挥发,后凝胶成膜的方法,即常说的干喷湿纺法。

(2)熔融纺丝

将高聚物加热熔化,加压使聚合物熔融从喷丝头挤出,冷却成形。此法制的是均质膜,透水量小,但经熔融纺丝 – 拉伸后可制成微孔滤膜。如将聚丙烯聚合物加热至熔融挤出,计量熔纺成初生态中空丝,然后再将丝在熔点以下 10 ~ 15 ℃冷却成形,接着冷热连续拉伸 50% ~ 60%,最后在低于其熔点的温度下热定形即得聚丙烯中空纤维微孔滤膜。

(3)半熔融纺丝

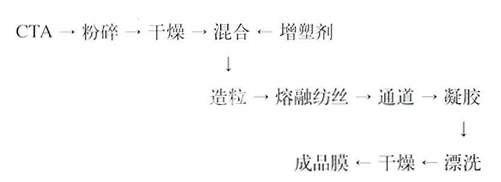

用三醋酸纤维素(CTA)制备中空反渗透膜或纳滤膜时,采用了半熔融纺丝工艺。因为CTA的玻璃化温度大约为 170 ~ 180 ℃,热稳定性较好,但并无确切的熔融温度,当达到熔化温度时便开始分解,因此只能采用半熔融纺丝或凝胶纺丝法。半熔融纺丝法中,CTA的浓度一般为 35% ~ 55%,最高时可达 80%,高于溶液纺丝。半熔融纺丝的成膜工艺如下所示:

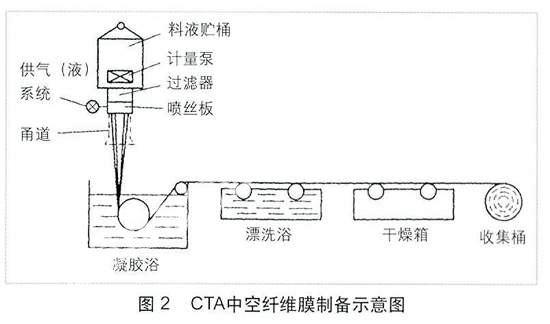

纺丝料液从贮桶经计量泵、过滤器后,进入喷丝板,喷丝板的喷口呈环形,因此喷出的纤维是中空的。为了不使纤维塌瘪,由供气系统向纤维的空心中供气;喷出的纤维可直接进入凝胶浴,也可先进入挥发通道,使部分溶剂挥发或使纤维冷却(或受热)后进入凝胶浴;然后经漂洗浴漂洗,再经干燥箱干燥后,收集在滚筒上(图 2)。半熔融纺丝是向纤维中心供气,而溶液纺丝则是向纤维空心部分供液体。

2.3中空纤维膜的组件结构

为了满足某些特定目的的工程需要,膜供应商必须和工程开发人员共同对膜系统的工艺流程进行设计,包括膜系统的规模和必要配置。膜组件结构的设计通常要考虑膜形式、渗透通量、进料和透过流体的体积流量等因素,一般需要考虑 4 个膜操作参数,即温度、压力、流量和膜面积。

与各种平板膜组件相比,中空纤维膜组件可以提供更高的膜装填密度,同时还能承受相当高的操作压力和较高的透膜压差。中空纤维膜在膜组件设计、选择进料和产物流出方式等方面也很灵活。对于特定的分离需要,进料和出料流可以调整成并流、逆流和错流。

根据中空纤维膜组件用途的不同,还可以调节纤维的尺寸、放置方式和封装密度。这些变化将有助于降低两侧流体的阻力压头损失,从而增大分离的推动力。图 3 所示的是进料和出料气流在两纤维管层间两侧轴向流动,完成分离的过程。

用于气体分离的中空纤维膜组件,如图 4 所示,压缩气料流从中空纤维膜组件一侧流入,经处理后,产品气流从另一侧流出,吹扫气流经中空纤维膜内管携带透过气体流出。图 4 中所示的吹扫气流不是必需的,可改用三通结构的装置。

另一种常用的三通中空纤维膜装置是从膜管内侧输入压缩气料流,在壳程收集渗透气流。这种安排,只有进料和出料的管层末端盖子和中空纤维本身需要承受压力,因而不需要使用耐压外壳,因此外壳可使用塑料或轻金属管。在逆流装置中,如果需要及时移走的透过气量较大,气体料流宜流经管内,使用这种方式,进料气流与膜面接触充分,且传质推动力分布均匀。

对于中空纤维膜组件壳程,流动均匀性的控制同样重要,可通过多种方式改进。对于无约束的中空纤维束结构,由于具有柔韧性,中空纤维时常摆动,发生位置重组,导致非理想的流动形式,从而影响膜组件的性能发挥。目前已有多种方法可以控制这些不利因素。

Monsanto介绍了一种有褶皱的纤维,可使膜束保持一定程度的膨松度和纤维间隔;东丽公司在中空纤维膜上以螺旋形式缠绕纺织纤维,以确保膜之间的间隔。Air Products公司最近介绍了一种轴流膜组件,将轴向的纺织纤维和中空纤维混合在一起,有利于各种操作条件下壳程流型的稳定。

为改善膜组件壳程的传质效果,还有人将中空纤维膜螺旋缠绕或有序叠放成一定造型,应用于人工肺中。将中空纤维膜编织后置于膜组件中,从而使膜间距均匀,目前开发较成熟的是聚丙烯中空纤维,其人工肺结构设计如图 5 所示。

大多数的这类膜组件在中心轴设有圆管以分配进料或收集透过产品。以这种方式装配的膜组件,一般在纤维叠层装有进料分布器和导流隔壁,以控制壳程流型。

3我国中空纤维膜的发展概况

我国中空纤维膜的研究工作始于 20世纪 70年代,但工业化的规模小、品种少,质量不稳定,尚处于初级阶段,以国产醋酸纤维素较普遍。目前,醋酸纤维素在膜材料中仍占有十分重要的位置,其主要原因为:与其他膜材料相比,虽然它有一定的局限性,但资源丰富且具有无毒、耐氯、价格便宜、制模工艺简便、宜于工业化生产等优点;且用它制的膜用途广,水渗透流率高,截留率也好。不足之处在于其抗氧化性能和抗微生物侵蚀性能较差,易压密、易水解等。

3.1我国CTA中空纤维反渗透膜的研制

目前,世界上发达国家出口和现场应用的反渗透膜多以醋酸纤维素及其衍生物为原料。从优生吸附毛细孔流动、表面力 – 孔流动和已知的高聚物界面性质来看,醋酸纤维素作为膜材料具有相当大的潜力,尽管它不耐微生物侵蚀,但可连续在低含氯量液体中正常运行,故可消除微生物的侵蚀。此外,醋酸纤维素膜还对一些复合膜难以截留的物料的截留效果较好,如氧化甲基吗啉、活性蓝等。

3.1.1工艺流程

制备CTA中空纤维膜,从原料到产品,需经过 10 多道工序,其流程如图 6 所示。

3.1.2主要工艺参数

(1)纺丝料组成

纺丝料中CTA的浓度约为 40%,另外 60% 左右为增塑剂,其基本配方如下:

CTA 1.0;

环丁砜 0.5;

聚乙二醇 0.4;

其他 0.5。

(2)熔体温度

采用可控硅自动而稳定地控制各部位的温度,控制范围如下:

第一挤出机 130 ~ 170 ℃;

第二挤出机 160 ~ 210 ℃;

喷丝头组件 150 ~ 190 ℃;

以上温度是表观温度,实际熔体温度大于 200 ℃。

(3)环境的温度和湿度

甬道温度越低,初生纤维冷却越快,则脱盐率和透水速度均较高。

(4)凝固浴的温度

凝固浴的组分和温度对膜性能都有很大的影响,尤其是凝固浴的温度,宜控制在 30 ~ 40 ℃。

(5)热处理

热处理的温度、介质和时间同样对膜性能有很大的影响,其中以温度影响最明显。热处理温度宜控制在 60 ~ 80 ℃, 时间控制在半小时内为好。

3.2我国应用超滤中空纤维膜的概况

目前我国已研制的超滤膜有二醋酸纤维素膜(CA)、三醋酸纤维素膜、氰乙基醋酸纤维素膜(CN – CA)、聚砜膜(PS)、聚砜酰胺膜(PSA)、酚酞侧基聚芳砜膜(PDC)、聚偏氟乙烯膜(PVDF)、聚酰亚胺膜(PI)、甲基丙烯酸甲酯 – 丙烯腈共聚物膜(MMA – AN)、纤维素膜等,从膜品种及某些领域的研究深度来看,与世界先进技术的差距不是很大,但在膜的质量、性能及商品化方面有较大差距。表 2 为我国在超滤中空纤维膜方面的研究和应用情况。

我国现有的中空纤维膜生产工厂规模较小,生产的超滤装置也较小,各厂产品重复多,产品质量有一定问题,且配套产品不齐全,还有待进一步完善。表 3 为该领域的主要生产商。

4中空纤维膜的应用和发展方向

4.1应用

膜分离技术目前已广泛应用于化工、电子、轻工、纺织、冶金、食品、石油化工等领域,各种技术的分布大体为:微滤 35.7%,反渗透 13.0%,超滤 19.1%,电渗析 3.4%,气体分离 9.3%,血液透析 17.7%,其他 1.8%。其总销售额超过 100 亿美元。

从近 10 年的发展来看,膜分离技术在化工、电子、石化、食品等工业领域的应用已大大超过医疗领域,今后膜分离技术还将在节能、生物医药、环境工程等领域发挥重要作用。在解决一些具体分离对象时,可综合利用几种膜分离过程或者将膜分离技术与其他分离技术结合,各尽所长,以达到最佳的分离效率和经济效益。例如,微电子工业用的高标准超纯水要用反渗透、离子交换和超滤的综合流程;从造纸工业的黑液中回收木质素硫酸钠要结合絮凝、超滤和反渗透 3 种工艺。

4.2优势

中空纤维膜组件是发展较快的结构形式,其特点是便于组装,装填密度高,可在容积不大的管式分离器内容纳相当大的膜面积,因此分离效率高。但其制造技术要求高,密封困难,使用中的抗污染能力差,对料液预处理要求高。因此中空纤维膜组件多用于大规模反渗透脱盐、气体膜分离、人工肾等;而平板式和管式膜组件多用于中小型生产,特别是超滤和微滤。现将 4 种膜组件的优缺点进行比较(表 4)。

4.3发展前景

随着我国化纤行业的高速发展,各类中空纤维技术已得到快速发展,因此在开发中空纤维膜的技术上不存在太大困难。该技术设备投资低,符合节能减排的发展要求,因此具有良好的发展前景。