闽江桥整体节点的工艺制造及质量控制

程显英

【摘要】 本文介绍了闽江桥杆件结构特点,以及下弦杆件E8的工艺制造及其质量控制,并分析施工制造中工艺的优点和不足。

【关键词】 整体节点;工艺制造;质量控制

一、概述

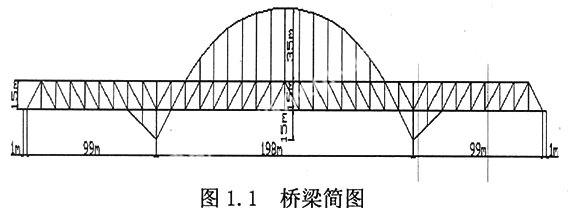

随着科学技术的提高,整体节点类型的钢构桥梁越来越被设计方所采用。我公司生产制造的闽江特大桥钢桁(拱)梁也是其中之一。铁路福厦线闽江特大桥钢桁(拱)梁主桁为(99+198+99)m连续钢桁梁柔性拱结构,采用N型三角桁式,节间长度11米,其中边跨9个节间,中跨18个节间;桁高15米,斜腹杆倾斜53.7°,加劲弦高15米,支点两侧分别加劲一个和两个节间;拱肋采用圆曲线,矢高35米,矢跨比1/4.4。主桁中心距15米,桥面宽12.6米,全长398米,实际通航高度24.253米。

二、主要特点

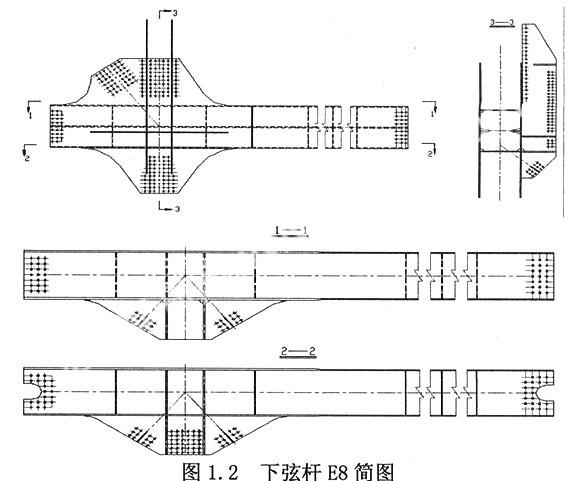

闽江特大桥钢梁选用结构较复杂的下弦杆E8,该杆件结构具有一定的代表性。杆件所用钢板材料为Q370qD(见杆件结构图)。

下弦杆件E8该杆件长10960mm,总高4500mm,箱体内高1060mm,内宽840mm,总重15.31t。上、下盖板均为δ24mm钢板,腹板采用δ28mm和δ16mm不等厚板对接,箱体内隔板采用δ12mm和δ20mm的钢板,箱体外部与横梁相连接的节点板为两件δ40mm和一件δ20mm的钢板,箱体外部与联结系相连的板件为δ40mm、δ24mm和δ20mm的钢板。杆件共有φ33孔473个、φ26孔216个。根据设计文件及图纸的要求,板件的对接焊缝均要求全熔透焊接。上、下盖板和腹板间均采用开坡口的棱角焊缝。与横梁连接的节点板、与平联下底板连接的节点板和腹板间采用熔透焊缝,其余焊缝均为角焊缝。平联节点板两端部均要求打磨匀顺,并要求进行锤击消应。

三、工艺制造及其质量控制

(一)下料及其板件校正

板件下料均采用等离子数控切割。下料前,先平板。并在规定位置打上材质、炉批号的钢印,以保证材料的可塑性。主要零部件的自由边缘,切割后应对焰切面双侧倒棱,倒棱半径为1.0mm≤R≤2.0mm;节点板圆弧部分应修磨平顺。下料尺寸允许偏差为±2.0mm。

(二)板件对接边及焊接坡口的加工

杆件的腹板由两件板料对接,在对接前,需要先在板料上划线(划出箱型杆件的中心线)。划线时应注意保证对接接头和箱型杆件的中心线垂直,且两块板料上的杆件的中心线在同一直线上。两块板料中的厚板根据设计要求侧铣1:10斜面以达到不等厚板对接后匀顺过渡。在此工序中,主要控制中心线和接头的垂直度,保证其小于0.5mm。

坡口加工方法:刨边机加工或半自动切割机完成。但有焊接定位要求的坡口,优先选用机加工的方法完成,其次考虑先机加工定位边再半自动切割坡口的方法。切割坡口后要保证板料的板料宽度的允许偏差:±1.0mm,坡口45°(允许偏差:0-5°)。

(三)板料对接

1.板件对接一定要在平台上进行,以免焊接后造成板件过度扭曲。

2.在对接组拼时,以板料的中心线为基准线,保证对接板的全长范围内不直度小于2mm。检查合格后,进行对接焊缝的焊接。

3.焊缝打磨,保证对接焊缝余高小于2mm。

4.焊接完成后,采用热矫的方法调校焊接变形,加热温度应控制在600~800℃范围内,温度降至室温前,不得锤击钢板。

5.此工序中,应保证板件旁弯控制在3mm以内,不平度控制在每米1mm范围内。

(四)隔板加工

隔板是箱形杆件内部保证弦杆宽度、高度及箱体对角线的关键部件。隔板周边机加工,相同隔板可成组加工。

此工序中,隔板允许偏差:长度、宽度为±0.5 mm;对角线为1.0mm。

(五)箱体的组拼、焊接和无损检测

1.组装顺序

(1)在盖板上划出隔板组装线和杆件中心线,划线误差小于1mm。在腹板上划出上、下盖板和隔板组装线。

(2)根据划线在下盖板上组装隔板和两侧腹板点固焊。在箱体两端加设工艺隔板。组装时注意下盖板和腹板垂直度,保证其小于0.5mm。

(3)采用手工焊焊接隔板角焊缝。焊后对角焊缝周边进行清理、打磨,并做好内防腐。

(4)组装嵌入式上盖板,并检查盖板组装的平直度,合格后点固焊。

2.在组装上盖板前,需要对杆件的隐蔽工程进行报检,该工序控制杆件的内防腐质量,杆件盖板、腹板的垂直度不大于0.5mm(端口处),端口对角线差不大于2mm。

3.焊接完成后,取下两端头工艺隔板,对两端部端隔板以外部位内侧角焊缝按图纸要求进行手工焊。此时方可移动杆件。

4.箱体四条主焊缝外观检查以及100%超声波探伤检查合格后,方可流入下一工序。

(六)杆件校正及划线

1.将杆件放在平台上,用经纬仪来测量杆件上平面的水平度,如水平度过大说明该杆件扭曲,需进行校正,校正温度应控制在600~800℃。平台调平允许偏差:±0.5mm;杆件调平允许偏差:±1.0mm。

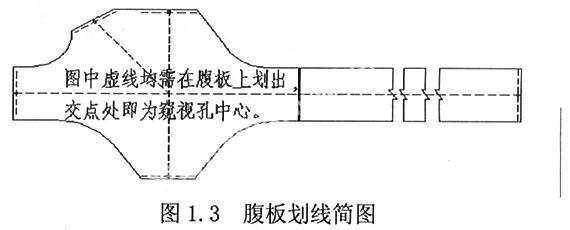

2.利用经纬仪钢板尺划出杆件腹板上的对位圈线(即杆件的中心线),以此线为基准线,划杆件腹板上的节点垂线、两端孔群窥视孔对位线、杆件的长度线及长度校正线,并打样冲眼。

此划线工序尤为重要,如划线出现错误,孔自然就产生了错位。在划线的时候可以根据等腰三角形中线与底边垂直的定理。来划窥视孔的中心十字线。在进行质量检查时应该检查窥视孔中心间的间距,允许偏差不大于0.5mm。

(七)杆件钻孔

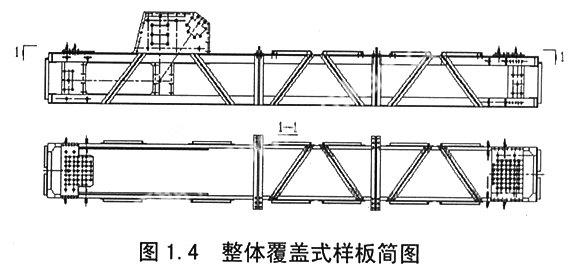

1.将划好线的杆件放在钻孔平台上,将整体覆盖式样板覆盖到杆件上,使样板上的窥视孔与腹板上划好的窥视孔中心十字线相对,对线误差小于0.5mm。

2.检查各处窥视孔的对位,合格后在杆件的上盖板和两块腹板上钻出各个孔群的定位孔。不等厚对接产生的高差可利用整体样板上的调整螺栓来进行调整。而窥视孔在杆件长度方向上的位置可用千斤顶来进行适当的移动(整体样板上设有专门的千斤顶位)。

3.定位孔钻完后,将整体样板撤掉,根据已钻的定位孔用相应的小样板来钻孔群中的其余各孔。

4.此时杆件的三面均已钻完孔,下盖板两端的孔群可利用过孔胎膜以及腹板上孔群来进行钻孔。

(八)与横梁连接的节点板和与平联连接的节点板的拼焊、钻孔

1.与横梁连接的节点板和与平联连接的节点板均采用先孔法,即先根据图纸将板件上的孔群钻出,后根据划线法或定位胎膜进行拼装、焊接。

2.在杆件上按图纸要求划出与平联连接的节点板的拼装线,按拼装线组拼平联节点板并焊接。

3.在杆件上按图纸要求划出与横梁连接的节点板的拼装线。因为与横梁连接的节点板两块间距为540mm,考虑到后孔法的话钻孔不方便,故采用先孔法。但这两块板件与腹板间的焊缝均为留2mm钝边,全熔透的角焊缝,焊接变形很大。根据以往经验,该熔透焊缝完成后可令板件往里收缩3-5mm,因此在焊接定位前,先留出适量的收缩量来保证孔群的整体位置,之后再根据定位胎膜安装与横梁盖板相连的节点板。

4.焊接完成后,检查与横梁连接的节点板和与平联连接的节点板与腹板间的相对位置及垂直度,如焊接变形大于3mm,则需要对板件进行校正。

(九)根据设计文件,对与平联连接的节点板的圆角处进行打磨以及锤击消应

四、结束语

1.该桥杆件经检测全部达到《闽江大桥钢梁制造规则》的要求。

2.对于这种整体节点的大型杆件,采用先划窥视孔十字线,后用整体覆盖式样板钻定位孔,再用小样板钻其余孔的方法,该方法既保证了孔的精度,也节约了时间,比较实用。

3.由于该整体样板在吊装过程中不可避免的要与杆件或其它物件进行碰撞,从而影响了样板的精确度,因此每隔一段时间要对样板进行尺寸检查,合格后方可再次使用。

4.与横梁连接的节点板采用的先孔法,因熔透焊缝的收缩量不是很好控制,而且该板件的焊接长度仅有板件整体长度的一半,极其容易使板件产生倾斜,不容易保证孔群精度。如采用后孔法,根据过孔胎膜进行钻孔比较能保证板件上孔群的精度。

参考文献:

[1]TB10212-98.铁路钢桥制造规范

[2]机械设计手册编委会. 机械设计手册.机械工业出版社,2004