美国SD卫生瓷隧道窑的节能探讨

檀 强

摘要美国SD燃气卫生瓷隧道窑以其独特的结构、连续的运行方式及特殊的材料选取方式,为窑炉节能开拓了更深层的途径。

关键词 卫生瓷,隧道窑,节能,车衬,窑具

1引 言

唐山陶瓷集团卫生瓷厂于前些年引进一条年产50万件卫生瓷的美国SD公司生产的燃气宽断面节能型隧道窑。该窑炉经过几年的使用,无论在生产操作、热工制度,还是使用寿命上都居于同类窑炉的领先水平,尤其热工制度方面更为显著:能耗低,单位产品热耗仅为5024kJ/kg瓷(目前,国内燃煤气的卫生瓷隧道窑能耗一般为8300~10467kJ/kg瓷);温差小,烧成温差在5℃左右;快速烧成,烧成周期11h。

针对上述特点,我们对该窑进行了消化吸收,设计出卫生瓷年产量为50万件的隧道窑。笔者有幸参与了窑炉主体的设计工作,在设计中发现美国SD宽断面燃气隧道窑在节能方面具有独到之处,在此作一粗略探讨。

2窑炉的设计

2.1 窑车车衬

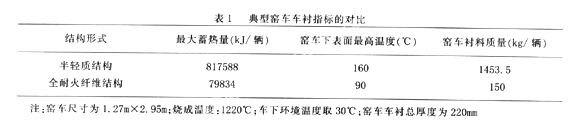

该窑车车衬采用全耐火纤维结构,纤维厚度为200mm,选用同一材质。窑车蓄热少,隔热性能好,窑车车衬与产品质量比为0.587:1,而传统窑炉该比值一般为3~4。典型窑车车衬指标的对比见表1。

由表1可知,采用全耐火纤维车衬节能效果显著。

笔者建议:根据工艺需要,确定长期承受的烧成温度为1220℃,同时考虑到车衬的热震稳定性要求,车衬应选用莫来石质纤维毡,而采用该耐火纤维投资太大(单价:14万元/吨),通过多次试验和车衬温度分布情况来分析,设计中采用车衬表面为50mm的莫来石质纤维毡,下部为200mm硅酸铝纤维毡(单价:0.6万元/吨)。

2.2 窑具布置方式

窑车尺寸:长×宽(m×m):1.27×2.95

每辆窑车车衬上有3排(9个)立柱,沿窑宽方向布置3条氮化硅质横梁,横梁采用空心截面,尺寸为50mm×40mm×7mm。产品垫板、方梁选用氮化硅质,支架、方柱选用堇青石-莫来石质。

窑具与制品重量比为0.627:1,而传统窑炉该比值为2~3.5:1,窑具重量的减少,降低了蓄热,节约了能源。在本设计中仍采用这种形式。

2.3 曲封与车衬的结合

由于窑车车衬采用全纤维结构,车衬与窑墙曲封之间为紧密结合形式,几乎无缝隙,而车衬之间为纤维相接,结合严密,窑车车衬形成一封闭屏障,阻碍窑内热介质向车下溢出,减少热损耗。

2.4 气幕的设置

减少预热带截面上下温差是实现快速烧成的关键。美国SD 窑炉在预热带顶部分布有13组排管式搅动气幕,每组分别为4个耐火材料管,按窑断面均匀分布,每个瓷管上设有扇形狭缝,开口方向与制品运行方向相反,高压自然风由狭缝打入窑内,一方面解决了预热带上部温度高的问题,同时高速气流搅动窑内热介质,进一步均化了窑内温度。预热带温差为30℃,可缩短烧成周期,进而节约了能源。

2.5 窑炉结构

窑炉采用平吊顶形式、扁平宽断面的结构,窑宽2.9m,有效高度0.76m,这种结构减少了窑炉内的几何压头,截面温差小,同时单窑产量大,因此非常节能。

2.6 小流量、多烧嘴的布置形式

窑炉断面宽,采用小流量、多数目的高速烧嘴布置于预热带、烧成带,上下交错设置于窑两侧,高速热介质在窑内横、纵向形成气流环,使制品均匀预热,进行升温及理化反应。可缩短生产周期,产品质量稳定,节约了能耗。该窑炉共设有38个烧嘴,分别是预热带10个,烧成带28个。

2.7 产品的运行方式

美国SD窑炉,推车机为液压双缸连续顶车形式,推车机进行双杠交替工作,窑车在窑内连续运行,速度衡定、平稳,避免了单杠顶车制品在窑内过短时间滞留,窑内瞬间温度及压力场发生波动等弊病,热工制度稳定、自控方便,进一步节约了能源。

2.8 窑炉材质的选用

窑炉全部采用保温隔热材料进行砌筑,窑体内衬选用轻质莫来石质、轻质堇青石质砌体,窑墙、窑顶厚度根据工艺要求适当调整,外部选用耐火纤维保温,窑墙厚550mm,烧成带窑墙壁表面温度小于50℃,窑项小于90℃。窑体单位产品热损耗仅为传统窑炉的三分之一。2.9 余热利用

窑炉由冷却带抽出的热风部分用于窑前坯体的干燥,由于坯体的进一步干燥,能保证坯体较快地由预热带进入烧成带,从而缩短了烧成周期,节约了能源;另外一部分热风与自然风混合后作窑尾冷却介质,该系统可实现自动控制,确保介质温度保持衡定,避免制品过冷风惊。

此外,窑炉的热工制度及机械运转也皆采用自动控制,为窑炉进一步节能提供了保障。

3结 语

综上所述,经测算,该窑炉热效率大于40%,单位产品烧成能耗为4541~5024kJ/kg,为目前国内引进卫生陶瓷隧道窑的最好水平。

该窑炉按产品能耗9000kJ/kg瓷、窑炉年产量50万件、单位产品13kg;燃料为城市煤气(低位热值为3800×4.1868kJ/m3标准),按0.9元/m3计算,每年可节能2.33×1010kJ,仅能源这项就为企业每年节约燃料费用130.9万元。同时,由于窑炉控制精度及热工制度完美,使产品质量得以提高,企业效益得到进一步提高。