反应堆冷却剂泵转速测量系统改进设计及实践

张 鹏(中核集团秦山核电有限公司, 浙江 海盐 314300)

反应堆冷却剂泵转速测量系统改进设计及实践

张 鹏

(中核集团秦山核电有限公司, 浙江 海盐 314300)

反应堆冷却剂泵(主泵)转速是核电站关键设备反应堆冷却剂泵运行状态监测的重要参数,直接反映设备的运行状况,并担负向反应堆保护系统输送反应堆的保护信号。但是该信号一直存在运行过程中测量不稳定的情况。从该测量通道的测量原理、历史状态,结合现场的实际检修过程,对转速测量的缺陷、可能的原因进行分析,同时对以上原因采取改进方式。经过2008年的运行验证,改进的测量方式信号稳定,满足了现场的要求,有利于改进的持续进行。

主泵转速测量;转速测量前置器;转速测量干扰

随着科技的进步,设备的功率及出力越来越大,目前核电站的装机容量、运行参数、系统回路数量也随之提高,对大型旋转设备的状态检测要求也越来越高,而由于经济性的考虑,对影响经济性的设备的维修安排就显得非常重要。维修方式也逐渐由让设备一直运行至故障停车的故障维修,演变至按照预定的时间间隔或检修周期进行计划修理的维修。如今,基于设备可靠性维修原则而触发的预防性维修成为现今最具价值的维修方式。但是此种方式是基于对设备的定期或连续的监测和故障诊断,并根据其结果查明设备有无异常或故障趋势,再安排必要时进行维修。大型旋转设备的运行状态就是通过测量转速、振动、轴向位移、差胀等参数来监测的,并对这些参数测量的要求在精度上、响应速度上、准确率上提出了更严格的要求,并且对测量装置的维护、安装等也提出了更高的需求。本文着重介绍秦山核电有限公司反应堆冷却剂泵的转速测量通道及装置的工作原理、工作状态和改进的方式。

反应堆冷却剂泵是反应堆的心脏也是一回路压力边界,在启堆前对主系统升温,正常运行时保证一次侧冷却剂的流动将反应堆的热量传递给二次侧给水。在失去工作电源的情况下依靠主泵转子的自身惯量惰转,能在一定时间内保持部分流量,带走堆芯热量,保证堆芯安全。所以主泵运行状态的监测非常重要。而其运行状态连续监测的参数中转速信号尤为重要,同时反应堆保护系统设计要求测量信号有故障单一性、数据多样性的原则,为了保证反应堆主系统安全,压力边界的完整,标志主泵运行状态及状况的代表数据——转速信号,也要求被纳入反应堆保护系统。所以在每台泵上设立了三个转速通道,将信号送至反应堆保护系统,保护反应堆及电站的安全。

目前大型旋转设备的转速测量装置的区别主要是一次传感元件的种类不同。根据现场安装的设备主流、技术要求及其工作原理,非接触式转速测量探头主要使用的是涡流探头和磁阻探头。

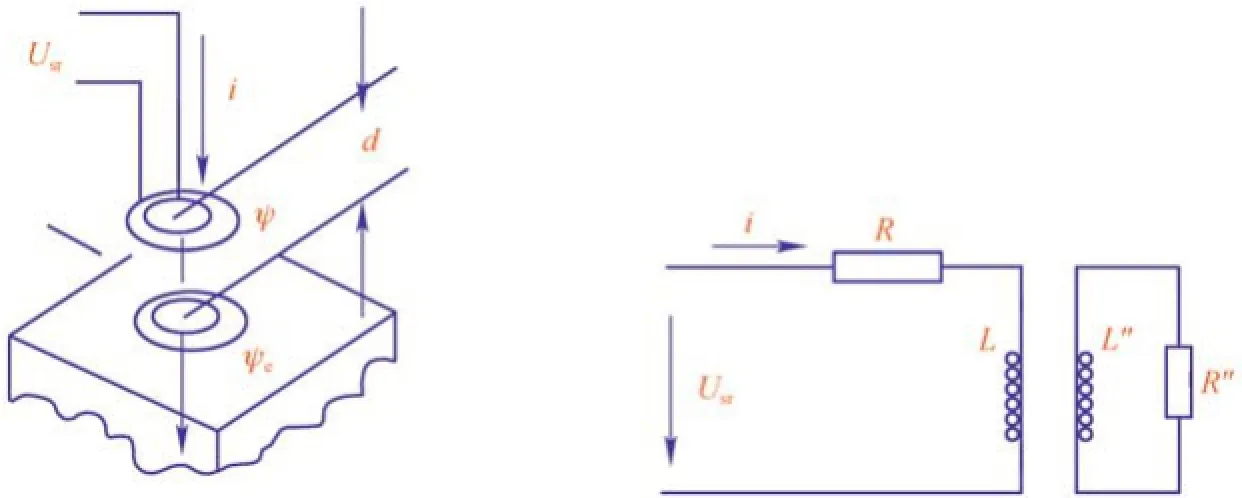

涡流探头的工作原理是:在传感器的端部有一个线圈,线圈通以频率较高的交变电压。当线圈平面靠近某一导体面时,由于线圈磁通链穿过导体,使导体的表面感应出一个涡流ie,而这一涡流形成的磁通链又穿过原有的线圈(即探头上的线圈),如图1,这样原线圈与导体表面的涡流“线圈”形成了有一定耦合的互感。而耦合系数的大小又与两者之间的距离和导体的材料有关。当导体的材料一定时,耦合系数就成为与距离有关的函数了。通过其后的测量线路(通常称之为前置器)中的检波器,将耦合系数与两者之间的距离转变成正比于间隙的直流电压。用于转速测量的涡流探头一般安装在轴的一头,并且轴在此处安装有转速测量盘,一般为有齿形缺口的金属圆盘,轴在旋转时带动金属圆盘转动,齿形缺口经过涡流探头,由于齿顶、齿底与探头的距离交替变换,前置器会输出一个与转速相关的脉冲信号,如图2,在信号采集模块中设定相应的门槛电压,就可以对脉冲信号进行计数,从而监测轴的转速。恰希玛核电站主泵转速测量采用的就是此类探头及设备。

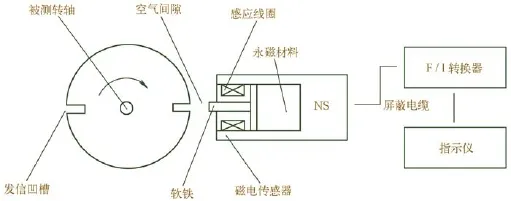

磁阻探头是一种无源发电型、非接触安装的磁电传感器,是针对测速齿轮设计发展起来的专用传感器。磁电传感器转速测量系统由磁阻探头、频率-电流转换器及相应二次表组成。在磁阻探头内部产生感应电动势信号工作原理如图3所示。

图1 涡流探头的工作原理示意图Fig.1 Working principle of turbulence

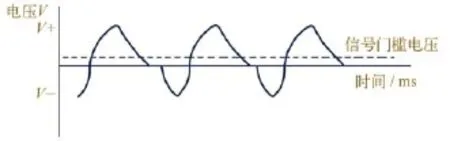

图2 脉冲信号图Fig.2 Pulse signal

磁阻探头由铁芯、骨架、线包、永久磁钢组成。为了防止侧面干扰,在磁钢四周加了纯铁制做的磁屏蔽罩,这样信号来源主要来自于铁芯前端。由于空气和铁的导磁率相差很大,测速齿盘的齿顶靠近铁芯,磁路短,磁阻小;而齿根靠近铁芯,空气部分很长,磁路长,磁阻大,这样当被测轴转动时齿轮同时旋转,齿顶齿根交替变化,发信凹槽与非接触的传感器软铁之间的空气间隙发生周期性变化,磁路磁阻随之发生变化,引起贯穿于软铁内磁通量变化,磁阻大小也交替变化,从而使铁芯上的磁场产生变化[1]。根据电磁感应定律出电动势,由于这种变化一般符合正弦规律,所以感应电压当齿盘是渐开线或摆线齿形时,电压波形接近正弦波,其幅值大小与电感(线包圈数)、安装间隙(磁阻变化量)和转速(时间变化量)有关。在制造时,磁钢采用稀土磁钢(磁场强),铁芯使用软磁材料,不会被磁化,保证有足够的变化量以取得足够大的电压幅值,但信号频率严格与转速同步,即每走过一个齿周期(一个齿顶加一个齿根)产生一个正弦波,当齿盘停止转动,即使停在齿顶位置,由于没有磁场的变化,所以也没有电压输出。探头信号一般需要通过放大,整形成规范的矩形脉冲才能被利用。秦山核电有限公司使用的主泵就是此类转速监测装置。其波形如图4[1]。

图4 主泵转速检测波形图Fig.4 The wave pattern of main pump rotating speed detection

1 主泵转速测量通道

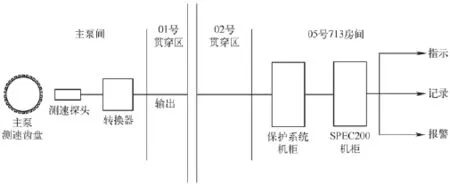

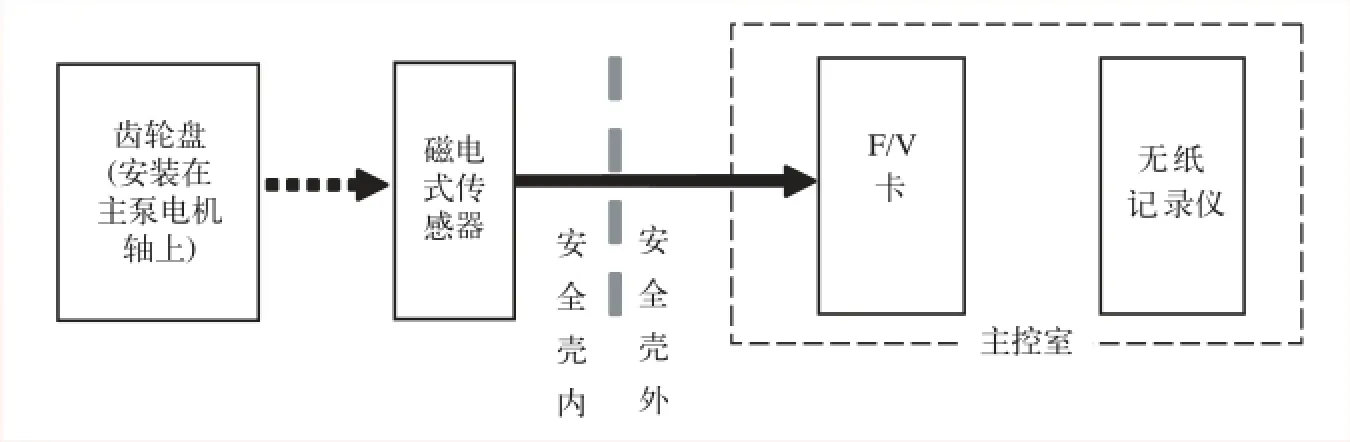

1.1 通道组成及功能

每台反应堆主泵设有3个转速测量通道,每个通道由转速传感器(型号 FGL 1/2),F/I频率-电流转换卡件(型号 XPZ-02A),指示仪等3大部分组成。在反应堆保护系统改造后,频率-电流转换卡件输出的信号直接送反应堆保护系统,保护系统接收后并送出同样的经过隔离的4~20 mA信号至仪控监测及卡转子保护用。

1.2 现场设计

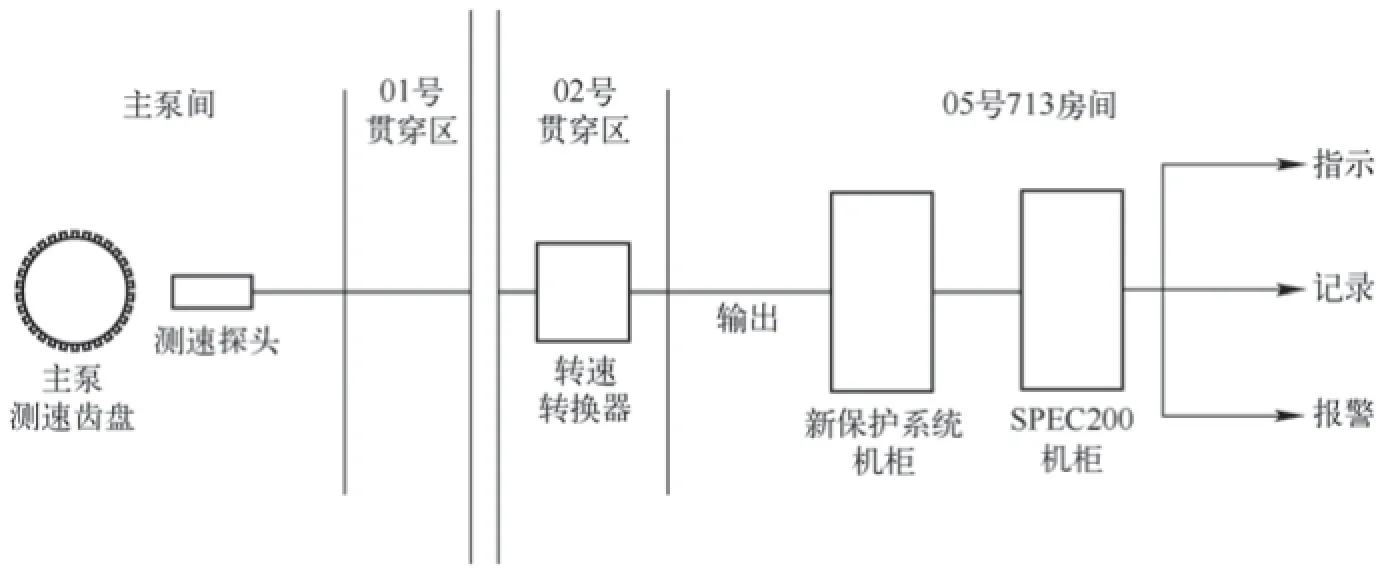

现场设计图如图5所示。

2 历史缺陷及解决方法

2.1 历史缺陷

图3 产生感应电动势信号工作原理图Fig.3 Working principle of generating induced electromotive force signal

秦山核电有限公司使用的主泵的转速测量通道原由主泵生产厂KSB公司外购并安装在主泵电机上部。在顶部轴承端安装了一个30齿的测速盘,每台主泵转速测量的3个磁阻探头就安装在此处,其配套的频率—电流转换卡件就安装在主泵电机壳体上,原型号为EV088[2]。在核电站运行初期,出现主泵测量的转速信号紊乱的状况。经检测,认为EV088型转换器本身的带负载能力不强,导致转换器输出电流不稳定,影响了转速测量的准确性及响应时间。随后选用了上海转速仪表厂开发的XPZ-02A型F/V转换器。

图5 现场设计图Fig.5 On-site design drawing

2.2 更换后前置器的性能及运行状况

在1999年更换了XPZ-02A型F/V转换器后,主泵转速测量正常并保持该工作状态至2003年。

3 目前转速测量通道存在的问题、分析及解 决方案

3.1 目前转速测量通道存在的问题

主泵转速测量通道自2003年起,转速测量信号不稳定,保护系统机柜内定值器经常出现“主泵转速低”记忆黄灯/红灯亮误报警,发生误报的通道分别是A泵A1/A2通道、B泵A1通道。

通过对缺陷的分析处理并做了以下改进:

(1)更换了测量通道的输入卡;

(2)更换了测量通道的探头;

(3)更换了频率-电流转换器(截至2008年,根据检修记录,现场的转换器除Y0401-1/ Y0402-1为2005年的产品以外,其余均为2007年产品,转换器基本每两个循环更换一次);

(4)接地点改进:在检修中,发现测量通道转换器屏蔽线在机柜中接至机柜机壳螺栓(保护地),后均改接在仪表地线上(仪表地为无噪声地);

(5)屏蔽效果改善:大修中发现从就地到主控卡件柜的信号线的屏蔽线在贯穿件上被中断,并进行了纠正,同时确保一点接地,这使屏蔽线真正起到了屏蔽作用;

(6)探头安装距离最小化,使信号输出最大化:在上海进行探头标定时发现,转速探头与齿轮的安装距离微小调整可使探头输出信号成倍增大,于是探头安装距离由原来的平均约2.3 mm(例如A泵)减小到误差许可的1.8 mm时,探头的输出由原来的5 V左右提高到了约10 V(峰值)。

2007年4月1日,主泵转速再次出现误报。

由于缺陷产生的历史较长,且信息记录的平台在以前不完善,就缺陷的记录为例,见表1。

3.2 原因分析

从现场的故障情况来看,出现问题的原因有两个方面:

(1) 探头接入干扰及故障

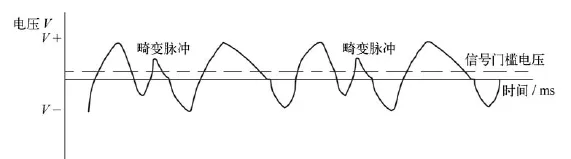

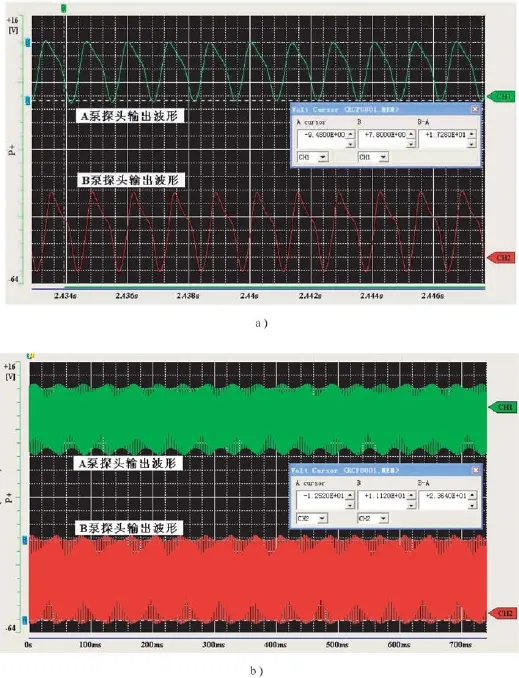

因为磁电传感器探头(磁阻探头)是通过磁电感应将被测转速转换成感应电动势信号,因此磁电传感器对空气间隙处的外部磁场非常敏感,较强的外部干扰磁场,会造成测量的失真,如图6。

由图6可见,在干扰下,输出电压与图4的标准波形相比,有严重的电压畸变,出现了最高点大于信号电压门槛值的正脉冲,造成转速转换器在识别波形上产生偏差,导致转速测量偏差。探头自身线圈及内部永磁体的性能变化,也会导致探头对磁场变化的敏感程度变化,输出波形的幅值也会变化,引起转速测量偏差。同时,由于磁阻探头本身的特性,当被测轴振动较大时,探头与测量盘表面的间隙产生变化,使得传感器输出波形失真较大,进而影响转速测量。

表1 缺陷记录Table 1 Default record

图6 电磁传感器测量失真图Fig. 6 Distortion view of electromagnetic sensor measurement

(2) 频率-电流转换器故障

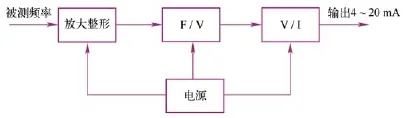

频率-电流转换器的工作框图,如图7[3]。

从XPZ-02A转换器的原理图来看:转换器分为电源部分和信号处理部分。磁阻探头传来的频率信号经过放大和整形之后,通过光电耦合开关,实现了电气隔离,并将交流的频率信号转换成为脉冲信号,经过F/V频率-电压转换模块,再与VMOS管与运放配合起来完成V/I变换。F/V的13脚输出电压(产生0~16 mA)与18 V稳压电源(产生4 mA)根据线性迭加原理在运放的三脚产生一个电压,运放的6脚输出驱动一个N沟道增强型场效应管。场效应管与三极管相比主要优点是电压控制型,不需要基极电流,严格保证了漏极电流和源极电流的一致性,也即负荷电流与流过R15的电流严格保持一致,而R15产生的电压降反馈到运放的同相输入端。由于运放的虚地特性,在同相、反相二个输入端的电位应该是一样的,而6脚的输出电压却与负载电阻大小有关,起到自动调节作用,保证了负载电阻变而输出电流不变,达到了恒流输出目的[3]。

所以影响转换器工作的因素有:

1)外部干扰信号,即自身的抗干扰能力,尤其是小幅信号对其有影响

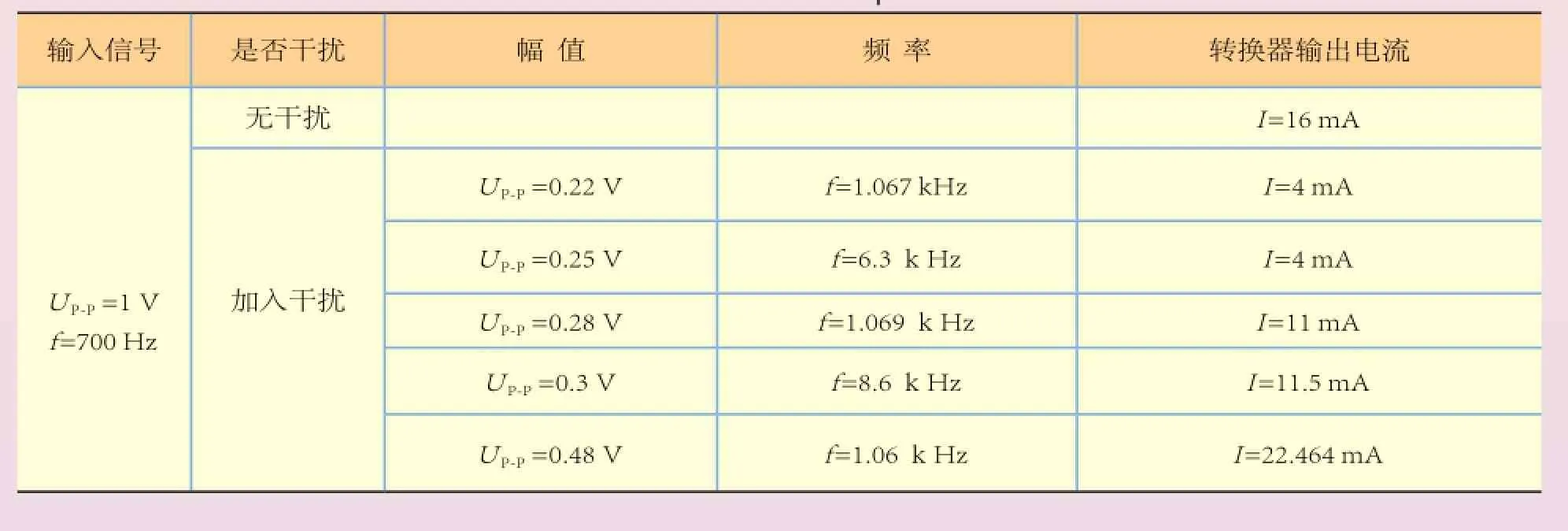

在转换器输入端同时输入两个信号,一个模拟正常转速信号,一个模拟干扰,测试转换器的输出电流见表2。

从数据可以看出,低频小幅干扰信号对转速信号的影响要大。

2)光电耦合开关的性能

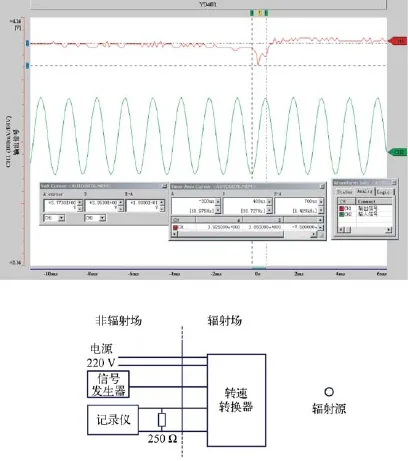

光电耦合开关是以光为媒介传输电信号的一种电一光一电转换器件。它由发光源和受光器两部分组成。把发光源和受光器组装在同一密闭的壳体内,彼此间用透明绝缘体隔离。发光源的引脚为输入端,受光器的引脚为输出端。而转换器装在主泵间内,所以现场的辐射也会影响光电耦合开关的材料性能,如图8。模拟现场的累积辐照环境,将频率-电流转换器放在γ剂量场中,同时输入固定标准信号源,连续测量输出信号的变化(累积γ剂量为12.266 Gy时(约3天之后),输出开始偶尔下降,最大下降0.18 V,持续最大时间700 μs)。

所以转速转换器内部存在的光耦及MOS管属于核辐照及热老化敏感器件,在高温及现场的辐射场中长期使用后造成这些敏感器件性能下降或失效,表现为转换器输出信号异常[4]。

3)自身的电源模块的性能都会影响频率-电流转换器的性能

在频率-电流转换器的电源部分中的主工作电源采用了7818电源稳定模块。该模块具有过流和超温保护功能。当温度超过70 ℃时,该模块会自动停止工作,导致整个转换器失去功能,使转速测量值为零。

4)硬件设计缺陷

XPZ-02A的接线端子后接线与内部电路的连接采用的是双端焊接,在转换器拆装过程中,端子的晃动也会引起其后焊接点的晃动。由于焊接点采用的是锡焊,焊点截面积小,所以在疲劳强度方面的性能较差,在多次拆装后,焊点容易虚接,在震动情况下,可能导致信号中断。

图7 频率-电流转换器工作框图Fig.7 Block diagram of the frequency-electromagnetic transducer works

表2 转换器输出电流表Table 2 Transmitter output current

图8 模拟现场的累积辐射环境Fig.8 Simulating the accumulated radiation environment on site

3.3 现场改进方案

由于主泵转速测量通道中存在这么多的不确定因素,而每台主泵共3个转速测量通道,均送反应堆保护系统,转速信号在反应堆保护系统中经3取2符合逻辑后送出“主泵低转速停堆”信号。也就是说只要有一个转速通道出现“转速低”误报警信号,就增大了误停堆的概率,降低了电站运行的稳定性、经济性和安全性。

因此解决目前转速监测信号不稳定给设备运行带来的风险应从考虑改变转速测量的方式入手。

改进方案1:

仍采用现场测量原理进行转速测量,测量系统仍由原设备组成,如图9。

将转速转换器移至01号厂房外(如02号贯穿区),减小现场辐照、振动、高温等情况对转换器的影响。

此方案的优点是对现场的设备改动较小,较可靠,运行时出现故障易于处理。缺点是仍然不能避免原设备的自身不确定因素。

改进方案2:

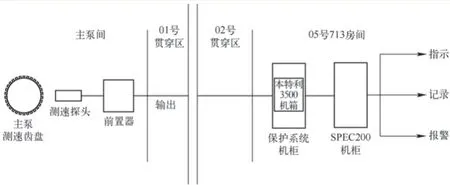

采用涡流探头的转速监测系统进行转速测量,如采用本特利公司的产品。测量系统由本特利8 mm涡流探头、前置器、3500机柜、转速模块、中央处理模块、框架接口模块、继电器模块、SPEC200处理组件等组成。该测量方式恰希玛一期的主泵监测已使用,如图10所示。

探头的信号经前置器处理后送至主控的3500机柜,经过3500机柜处理后送至反应堆保护系统,最后送至SPEC200机柜处理进行处理指示、记录、报警。3500系统可实现转速的显示、报警以及模拟/开关量输出。此方案需在保护系统机柜内安装放置本特利3500机柜,每台泵需在主控室放置3个通道的3500系统框架。

该方案的优点是:产品成熟、性能稳定。缺点是:需重新设计安装支架以便安装转速探头,对现场设备和主控室改变比较大。

图9 现场测量原理转速测量信号示意图Fig.9 Measurement principle of on-site rotating speed measurement signal

图10 涡流探头转速监测示意图Fig.10 Sketch of turbulence probe for monitoring rotating speed

比较上述两种方案的优缺点,两种都不是很完善,但是如果将磁阻探头的电缆延长,以至于延长至主控室SPEC200机柜,接入福克斯波罗公司生产的F/V频率电压转换组件,就可以避免上述这些方案中的缺点。基于这种设想做了如下试验:

(1) 在1 500 r/min的转速下,探头安装间距为1.5 mm的情况下,用8841记录仪记录探头输出信号;

(2) 在1 500 r/min的转速下,探头安装间距为1.0 mm的情况下,将探头输出信号直接接至F/V卡,用8841记录仪记录探头的输出信号、F/V卡输出信号;

(3) 在1 500 r/min的转速下,探头安装间距为1.0 mm的情况下,将探头输出信号经200 m电缆转接延长后接至F/V卡,用8841记录仪记录探头的输出信号、F/V卡输出信号;

(4) 在1 500 r/min的转速下,探头安装间距为1.5 mm的情况下,将探头输出信号直接接至F/V卡,用8841记录仪记录探头的输出信号、F/V卡输出信号;

(5) 在1 500 r/min的转速下,探头安装间距为1.5 mm的情况下,将探头输出信号经200 m电缆转接延长后接至F/V卡,用8841记录仪记录探头的输出信号、F/V卡输出信号。

试验数据如表3。

从试验可以得出以下结论:

(1) 在1.0 mm及1.5 mm的安装间距下,探头输出信号经200 m电缆转接延长后,信号有较大幅度的衰减,但仍能满足转换器和F/V卡的输入信号要求;

(2) 探头输入信号接入F/V卡后,将屏蔽线接入时,F/V卡输出稳定;未接入屏蔽线时,F/V卡输出有细微波动;屏蔽线的接入会使探头的输出信号有较小的衰减。

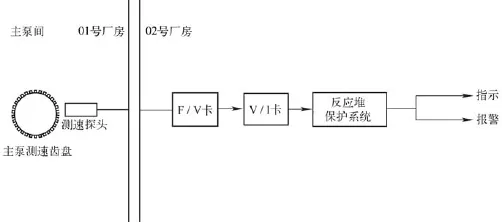

因此将转速探头经就地泵体上的转接盒后延长,送至主控的F/V及V/I卡转换,送至反应堆保护系统,然后再送至SPEC200卡件处理后进行指示以及报警的设想是可实施的。对应的测量示意图如图11。

3.4 现场的实施方案及效果

根据以上思路,决定在每台反应堆主冷却剂泵上再加装一套转速测量通道,但其信号只送无纸记录仪进行信号记录。为将来主泵转速测量通道改造积累必须的参数以及经验,作为验证主泵转速测量通道改造方案可行性的一种尝试或科研。在C10期间提出了此变更,并获得了批准。变更内容是在主泵A/B测速齿轮盘边分别重新焊接一探头安装支架(尺寸与原安装支架相同),并各安装一个相同型号的探头,将电机的转速信号变为频率信号,在电机本体边安装一接线盒,从主泵间敷设双绞屏蔽电缆至主控715室,电缆敷设按A、B通道分开敷设,以采集不同通道的可能的干扰信息;FOXBORO公司产的F/V卡安装在主控室SPEC200机柜将频率信号转换成标准电压信号(0~10 Vdc)输出,送往无纸记录仪记录,无纸记录仪安装在主控室,便于试验、采集数据。

该变更是在不影响原有转速测量功能的前提下实施的。投入运行后,新的转速测量回路也不会对原有的转速测量造成任何影响,其测量值仅供试验、累积数据信息用,如图12。

与原转速测量方式相比,新的测量回路取消了位于01号厂房主泵电机室内的频率—电流转换器,减少了一个可能的故障环节。另一方面,转速传感器输出的频率信号直接远传至主控室,这就要求信号线具有较强的抗干扰能力。新增转速信号电缆采用了屏蔽阻燃电缆,其屏蔽层在SPEC200机柜内通过COM母排单点接地,能够满足性能要求。

表3 试验数据记录表Table 3 Record of test data

图11 转速探头延长后测量示意图Fig.11 Rotating speed measurement after the probe is extended

图12 设备示意图Fig.12 Sketch diagram of equipment

该变更在2008年实施,施工过程如下:

(1) 在试验间采用模拟信号将F/V卡进行标定。采用频率信号发生器产生0~930 Hz的频率信号,幅值8 Vp-p,调整F/V的输出电压为0~10 Vdc;

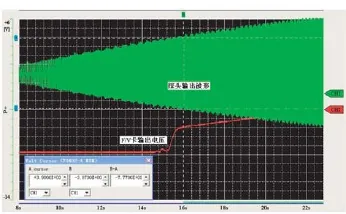

(2) 在试验间将探头安装到主泵转速和振动探头标定装置上,模拟现场的转速信号,探头输出接入F/V卡,测试其性能,测试探头的输出信号性能,如图13(转速由0逐渐增加到1 860 r/min的过程局部);

(3) 现场敷设电缆,校线,测试绝缘。用500 V摇表测试绝缘结果,大于100 MΩ;

(4) 主控室安装F/V卡和无纸记录仪,设置好无纸记录仪的记录通道;

(5) 在主泵间将信号电缆与探头相连,采用标定装置模拟主泵转速,在主控室用8841测试信号,并观察无纸记录仪;

(6) 焊接支架、安装探头(安装间隙约1.5 mm与原有的一致);

(7) 在主泵启动后,再次用8841测试F/V卡的输入端信号,见图14。

2008年期间顺利完成“主泵转速增加一个测量回路”的变更施工,试车合格,并通过验收。新增转速测量回路数据准确且运行情况稳定。

图13 探头输出信号性能图Fig.13 Performance of probe output signal

3.5 问题与不足

从2008年现场安装的转速测量通道在正常运行期间的表现来看,是非常成功的。但是在反应堆主泵的启动过程中,在主泵转速低于200 r/ min时,没有转速输出信号。因为新增转速测量通道中采用的是美国福克斯波罗公司生产的频率电压转换卡件,型号是2AI-F2V。测量范围0~12 800 PPS可调。

其工作所需的脉冲幅度的要求是:正脉冲峰值应在+4.0 Vdc~+50 Vdc;负脉冲峰值应在+3.0 Vdc~-40 Vdc;脉冲占空比:应在20%~80%之间。即输入电压的幅值不低于8 Vp-p。该电压值就是频率电压转换卡件设置的门槛电压,以便识别转速信号。此电压的设置是其工作电路固有的,其设计理念也是基于测量大信号的脉冲,有效减少外部干扰,适用于美国本土的设备[5]。而现场使用的磁阻传感器,其工作原理基于法拉第电磁感应定律:为比例系数,E为感应电势,φ为磁通。当E的单位为伏特(V),φ的单位为韦伯(Wb),t的单位为秒(s)时,k=1,这时感应电势为:

如果线圈是N匝,磁场强度是B,每匝线圈的平均长度la,线圈相对磁场运动的速度为:则整个线圈中所产生的电动势为:

图14 8841测试F/V卡输入端信号图Fig.14 Input signal of 8841 F/V test card

所以磁阻探头输出电压的幅值与探头本身性能,测速齿轮盘的导磁性,齿轮盘的大小等方面有关。目前当主泵启动时,在探头处磁通量的变化率不足以产生足够的电压,去触发2AIF2V卡件工作。现场情况是当转速探头安装间隙为1.5 mm,主泵转速低于200 r/min时,探头2AIF2V卡件无法测量其转速。这个情况是由于测量系统本身各设备之间的性能不同所决定的。改进的方式是在安装时尽量减小探头与测速齿轮盘的间隙,或加强测速齿轮盘的磁性,或增加齿轮盘的直径,提高启动过程齿轮的线速度,提高启泵低转速期间,磁阻探头感测到的磁阻变化率。但就目前状况的转速测量通道的方式和结果,也是满足系统监测要求的,同时不影响反应堆保护系统的功能。因为反应堆保护系统关于主泵转速的保护逻辑是主泵转速信号3取2,低于1 324 r/min后与反应堆P-7信号以及主冷却剂流量低信号相与,触发反应堆停堆保护[7]。虽然目前转速测量的量程相当于200~1 486 r/min,但是触发保护信号的转速已在测量范围之内,反应堆保护系统功能正常。

同时,主泵的启动经机械人员以现场光电转速计指示为标准,人工秒表计时,主泵从零转速到额定转速需时7 s,在1 s左右转速即超过200 r/ min。所以对于主泵保护来说,也不会存在影响。因为主泵卡转子保护是当主泵启动信号发出后,经过约6 s(启动抑制时间)后,由卡转子测量通道内的定值器开始进行转速监视和比较。如果转速未达到低速保护定值250 r/min时,触发信号,如果此时转速测量通道中的“转速高”信号未出现,则两个信号相与后触发停泵信号;如果此时“转速高”信号出现,就不能触发停泵信号[8]。从以上的控制逻辑分析可以看出,由于“转速高”信号取的是三路转速信号的中值信号,可靠性高。如果“卡转子保护(低速保护)”信号和“转速高”信号同时出现,说明“卡转子保护”信号是误信号,故不能停泵。只有在“卡转子保护(低速保护)”信号出现并且“转速高”信号没有出现时,才说明“卡转子保护”信号是真信号,需要在这种条件下停泵。所以当前增加的转速测量通道的转速测量功能的响应时间远远小于6 s,不会影响主泵的保护功能。就2008年的运行反馈,此改进设计是可行的。

但是在以后的测量方式改进及推行中,还应依据反应堆保护系统的要求,将测量通道中的设备升级为1E级设备,同时选取合适的电缆、接线方式和路径,减少外部干扰和电压损耗,如需进行全量程的转速监测,可以考虑在2AI-F2V卡件前增加一个福克斯波罗生产的PA108系列的前置放大器,将磁阻传感器的信号增强,同时调整2AIF2V卡件的内部跨接片,改变零位相应频率,寻找最低测量转速。同时再次确认主泵启动时间与转速监测响应时间的关系。这些可以在后续的改进中与国家核安全局、工程设计院交流并进行试验。

4 结束语

变更的顺利完成,直接体现在经济性上。利用现有的技术设备,针对现场的实际条件,完成了变更,为以后转速监测系统的改进取得了丰富的试验数据和改进依据。避免了现场的大量改动和设备更新,节省了大量资金。

变更的实施成功,满足主泵保护、反应堆保护的信号要求,同时为现场转速监测提供了可对比参数。

该变更也是经验积累的过程,认真总结分析试验、安装过程中的成功与不足,可以将其工作方法、经验应用到秦山核电公司其他设备的缺陷分析及设备管理当中去。

改进实施的成功,对大型旋转设备的状态监测手段和思路都有了创新的思维和开阔的视野。

[1] 郁有文. 传感器原理及工程应用[M]. 西安:西安电子科技大学出版社,2008,7.

[2] Schmidt.NON-CANTRACT SPEED MEASURING[M]. GERMANY KSB US413028.

[3] 王晓蕾. 频率-电流转换器技术文件[M]. 上海:上海转速仪表厂.SZ0.466.093,1998,10.

[4] 张松寿. 光电管在辐照下的稳定性[C]. 第九届全国核电子学与核探测技术学术年会第九届全国核电子学与核探测技术学术年会论文集,1998.

[5] Joshua.PLUSE RATE-TO-VOLTAGE CONVERRATE Instruction [M]. Foxboro Company,1992,3.

[6] 张三慧. 大学物理学(第三册)电磁学(第二版)[M]. 北京:清华大学出版社,2005,10.

[7] 陆炜伟. 反应堆保护系统技术规范[M]. 浙江:秦山核电有限公司. QWG.19.11,2008,8.

[8] 张廉. 主泵轴封水系统设备规范[M]. 上海:上海核工程研究设计院,PA7.S03,1983,2.

Improvement and practice of speed measurement system for reactor coolant pump

ZHANG Peng

(CNNC Qinshan Nuclear Power Co.,Ltd., Haiyan of Zhejiang Prov. 314300,China)

The coolant pump rotating speed, which is an important parameter for monitoring operation status of key equipment in nuclear power plant, directly shows the operation status of equipment and sends signal to protection system of reactor. But it has long been a headache that this signal can not be measured stably during operation. The paper analyses the defects of rotating speed measurement and their possible reasons and the improvement thereof from the measuring principle and history of this measurement channel, combined with the actual repair process on site. According to the operation feedbacks since 2008, the improved measurement can offer stable signal, meet the site requirement, and facilitate continuous improvement.

measurement of coolant pump rotating speed; preamplifier of rotating speed measurement; interference of rotating speed measurement

TL35

A

1674-1617(2009)01-0026-12

2008-09-12

张 鹏(1974-),男,甘肃人,工程师,本科,从事仪控设备检修及设备管理。

——数字反应堆