浅谈手工编程的进退刀方式

摘要:文章介绍了各种进退刀方式,该方式结合了传统金属切削工艺及先进的数字化信息控制加工的优点,主要是针对外形轮廓及型腔铣的进退刀加工手段。

关键词:直线进给;切弧进给;手工编程;进退刀方式

中图分类号:TP39文献标识码:A

文章编号:1674-1145(2009)33-0223-01

编程即以数字的形式放铣削加工的直线、圆弧进给及主轴旋转等复杂切削加工动作。从而实现现代化生产的数字化控制,取代以往烦琐而低效的手工生产操作。既大大提高了生产效率,也使铣削加工日趋精益。手工编程的特点决定了手工编程只适合于加工外形简单、变化变量具规律的简单二维加工及孔的钻削。对于三维复杂曲面的巨大计算量及烦琐的分析计算步骤则无能为力。

而在程序的编制过程中,刀路轨迹的制定方案尤其重要,合理的刀路轨迹设置既能提高加工效率,节省加工时间,同时还能保护刀具,延长刀具使用寿命,以免其快速磨损而增加成本,再者刀路轨迹的设定亦直接影响到工件的粗糙度及精度等工艺要求。因此,每位编程人员必须充分衡量利弊,以科学而高效的设计思路,制定最佳的刀路轨迹方案。当然,在实际加工过程中,面对刀具磨损及加工效率,难以两全其美,只能在成本与效益之间取得均衡点,以实现成本的最小化,而效益的最大化。

以往的编程教科书及资料等,较少涉及进/退刀的手工编程,但技工教育行业往往要求教师能较全面地掌握各种编程方式的运用,并以简洁的形式、清晰的思路、精准的语言表述使学生对该知识点掌握透彻。因此,本文将对手工编程中常用的进/退刀方式作进一步介绍:

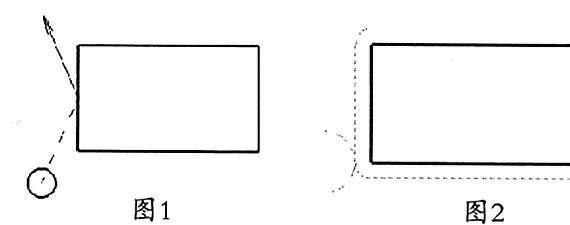

直线、切弧进/退刀方式较常用于二维外形轮廓加工。所谓直线/切线进/退刀,即:刀具在工件轮廓外以直线或圆弧切线的进给方式切入毛坯(如图1所示)。在实际加工中,应避免刀具在进刀点处垂直于工件的上表面铣进毛坯。直插进给铣入毛坯对于刀具的磨损较大,在直插进给的过程中,刀具底刃承受了全部的进给反作用力,刀具对工件的铣削本就形成摩擦,而较大的切削作用力使这摩擦更为严重,在冷却效果不佳的情况下,刀具会出现烧刀或甭毁的现象。而直线、切弧进/退刀方式很好地弥补了这一不足。

所谓的直线进给则是在轮廓外形、大于刀具一个半径偏置距离处垂直进给到指定的切削深度位置,在垂直进给过程中,由于偏置量,刀具并未与工件进行铣削。再以直线插补G01进给形式逼近切入毛坯,在切入的过程中,我们可设置较小的切削进给速度,尤其是毛坯表面氧化层硬度高,工艺系统的刚性不高的前提下,高速的切入会导致刀具磨损。

程序如下:

在工件外形的左侧中部进刀

G00 X-70 Y-40 (工件外形尺寸为120 ×80 mm);

G01 Z- #101 F300(在偏置距离外垂直进给至指定深度,#101为深度);

G01 X-60 Y0 F200 (斜线进给,进给铣削量由小到大直至稳定无变化);

这种进给方式的优点在于刀具切入毛坯时的进给率较小,刀刃的铣削量由零达至均衡。刀具由空转状态进入到切削状态有适应过程,避免刀具切入毛坯时的较大瞬间反作用力增量导致“让刀”现象。

切弧进给则指刀具在外形轮廓外的进刀点以切弧的方式逼近,切入毛坯,切弧进给轨迹与工件外形轮廓线于切入点形成相切关系(如图2)。其进给的思路与直线进给类似,但不同之处在于切入的轨迹形式。值得注意的是,切弧进给的切弧半径应大于刀具半径,充分发挥切弧进给的切入过程中,切削力由小到大,较好地保护刀具。

程序如下:

在工件外形的左侧中部进刀,刀具半径R为6mm。

G00 X-70 Y-10 (工件外形尺寸为120 × 80 mm);

G01 Z- #101 F300(在偏置距离外垂直进给至指定深度,#101为深度);

G03 G91 X10 Y10 R10 F200 (切入圆弧半径10mm,切入的弧度为1/4整圆);

退刀方式程序如下:

在工件外形的左侧中部(进刀点位置)退刀,刀具半径R为6mm。

G02 G91X-10 Y10 F300(切出圆弧半径10mm,切入的弧度为1/4整圆);

直线进刀方向与直线退刀方向相反,而切弧退刀与切弧进给的轨迹沿X轴对称,使刀具离开轮廓时,保持与轮廓切弧切出状态。

随着科学技术的发展,模具及机械行业的越趋发达,对数控生产技术的要求将会不断提高,CAD/CAM软件的应用只会更为普及。自动编程必然会取代手工编程,但手工编程,特别是宏程序因其具较好的易修改性及通用性依然大有用武之地。而上述所提到进/退刀方式在各种CAD/CAM软件中仍普遍使用,数控加工的初学者由于过度依赖CAD/CAM软件,很容易忽略实际加工生产的传统工艺性,所生成的程序缺乏经济性原则。因此,还是很有必要掌握手工编程以提高自己的工艺知识水平。

参考文献

[1]李体仁,孙建功.数控手工编程技术及实例详解[M].

[2]冯志刚.数控宏程序编程方法、技巧与实例[M].

[3]陈海舟编.数控铣削加工宏程序及应用实例[M].

作者简介:谢华贵(1980- ),男,广东肇庆人,供职于肇庆市高级技工学校,研究方向:数控铣床、加工中心操作与编程教学。