关于片式瓷介电容器检测分析

翁泽刚

摘要:电子元器件在军用和民用的各个领域有着广泛的运用,其使用环境必然不尽相同,有时还存在很大差异,因此电子元器件的特性也会有所不同。本文以片式瓷介电容器对其在检测过程中所采用的国内外标准及一些常见失效作一整理分析。

关键词:多层片式瓷介电容器 国标 国军标 国外标准 失效分析

0 引言

片式多层瓷介电容器(MLCC)——简称片式电容器,是采用烧结工艺将芯材(介质和电极材料)烧结成一个整体,它是在若干片陶瓷薄膜坯上覆以电极材料,经过一次性高温烧结成一块不可分割的整体,外面再用树脂包封而成。从而形成一个类似独石的结构体,故也叫独石电容器。片式电容器除有电容器“隔直通交”的通性特点外,其还有容量大、体积小、寿命长、可靠性高、电容量稳定、耐高温耐湿性好、适合表面安装等特点被广泛用于电子整机中的振荡、高频滤波和电源退耦、旁路电路等设备中。片式电容器根据所使用的材料可分为三类:温度补偿类、高介电常数类和半导体类。随着表面贴装技术(SMT)及便携式电子产品迅猛发展,近年来开发出各种尺寸小、性能好的贴片式元器件(SMD),贴片式多层陶瓷电容器(MLCC)就是十分出色的贴片式元件之一。由于它有极好的性能、多种不同的品种、规格齐全、尺寸小、价格便宜等特点,得到极其广泛的应用。目前国内外片式电容器标准比较齐全,如IEC60384-21(22) ElA-198、MIL-C-55681、CECC32100、JIS-C-6429等,还有一些国外公司制定的采购规范和样本,如汤姆逊公司、菲利浦公司、松下公司等。我国也根据国际标准和国外先进标准新制定了等同或等效采用的GB/T21041(2)-2007表面安装用1、2类多层片式瓷介电容器分规范(等同采用IEC60384-21(22)和GJB192A-1998有可靠性指标的无包封多层片式瓷介电容器总规范(等效采用MIL-C-5568lD)。下面就这些标准中的一些测试项目进行比较及片式电容器常见的一些失效进行分析。

1 片式瓷介电容器几种标准中的检测

1.1 可焊性和耐焊接热试验 可焊性和耐焊接热试验在多层片式瓷介电容器标准中都 规定了用浸焊法在锡槽中进行试验但两个试验的目的不同要求也不同。可焊性试验主要是考察电容器在较低的焊锡温度下和较短的时间内电容器的金属端头焊锡的润湿情况,确保电容器在装配过程中锡焊时无虚焊发生。电容器的耐焊接热试验是在较高的焊锡温度下和浸渍较长的时间,试验电容器的金属端头耐熔蚀以及电容器本身的耐热冲击能力。

通常标准规定可焊性试验一般在230℃左右浸渍2~5s进行检查。耐焊接热试验通常在260℃下进行,浸渍时间不同。

国标规定耐焊接热试验是在(260±5)℃,每一端面(5±1)s。

EIA-198D标准将耐焊接热试验分成3类,第1类(字母代码F)对耐熔蚀端头:260℃,60s。第2类(字母代码G)对一般的引出头:260℃,30s。第3类(字代码为H)片式电容器耐焊接热的最低要求为260℃,10s。CECC32100标准规定片式瓷介电容器的耐焊接热试验是按端头型式分类,对三端电极(Ag-Ni-Sn或Sn-Pb)和耐熔蚀的钯·银端电极其试验规范为260℃,30s,其他型式的端电极试验规范为260℃,5s。关于可焊性试验的前处理,国标和MIL标准都未作规定,但在EIA-198D标准中规定了可焊性试验前芯片要进行蒸汽老化处理4~8h,而后在(245±5)℃焊锡温度下(5±0.5)s试验。CECC标准规定了可焊性试验前要进行高温155℃下老化4h,而后再在(235士5)℃锡糟中进行2s的浸渍试验。

1.2 电容量温度系数 国标规定l类瓷介电容器的电容量温度系数是指在温度20℃到8S℃之间的电容量温度系数。在这个温度区间电容量随温度的变化是线性的。在此温度以外电容量的允许变化根据瓷料的温度系数不同要进行修正。修正范围在标准中己给出。

关于小容量温度系数的允许偏差,国标中有一条规定:“详细规范应规定每个温度系数的最小电容量”。“对于电容量小于最小电容量时:①详细规范应规定温度系数允许偏差以及在下限和上限类别温度下电容量的允许变化。②在必要时可以用特殊的测量方法,如果有要求应在详细规范中规定”所以在制定详细规范时小容量电容器特别是10pF以下的电容器的温度系数允许偏差如何规定,各个标准有所不同。国内一些产品详细规范规定20pF以下的电容器温度系数可以不测,也有些标准规定用同一批介质材料相同工艺生产的较大容量电容器测得的温度系数替代。

CECC标准规定了对于电容器容量为50pF以下其温度系数允许值可以增大一个倍率,见表1。

1.3 施加电压时的电容量温度特性 2类瓷介电容器标准中规定了施加和不施加直流电压时电容量温度特性值。对于工作电压高于500V电容器在运作中施加规定电压测量就比较困难。MIL-C-55681D标准规定额定电压高于200V的电容器可以用一种替代的方法进行测量。即对采用同一批材料和相同工艺制造,工作场强相同的,低于200V工作电压的电容器,进行施加直流电压的电容量强度特性测量。其测试结果相当于额定电压超过200V的电容器的值。EIA-198D标准明确规定多层片式瓷介电容器不加电压测量电容量温度特性。

1.4 环境适应性试验 在这里是指标准中规定的潮湿试验、高低温试验、浸水试验等。这项试验各个标准规定的不完全相同,国标在鉴定批准试验一览表中的3.1组和3.2组试验基本上属于这类试验。3.1组规定该组样品经附着力试验→温度快速变化→干热(高温16h)→循环湿热第一循环→寒冷(低温2h)→循环湿热其余循环。3.2组规定该组样品在温度40℃,相对湿度(93±23)%潮湿箱中按电容器气候类别规定的时间(天)进行。在试验时电容器上不施加电压。新国标增加了3.4组加速稳态湿热试验,试验方法和国军标的方法类同。在85°C,相对湿度85%的潮湿箱中,12只电容器与100kΩ电阻串联,12只电容器与6.8kΩ电阻串联,试验前、后各用1.5V测量电容器的绝缘电阻应大于规定值。在高温高湿试验时,与100kΩ电阻串联的电容器施加(1.5土0.1V)电压与6.8kΩ电阻串联电容器施加(50.0±0.1V)电压。

国军标在鉴定检验一览表中的第3、4、8组试验也属于此类试验。第3组规定该类样品在电容量温度特性测量后进行高低温冲击和浸水试验。浸水试验的方法是将电容器放在65°C的热水中浸泡15min,而后再在25℃的氯化钠饱和溶液中浸泡15min,如此重复2次检查电容器电容量、损耗角正切和绝缘电阻的变化。第4组规定样品进行20个周期的交变湿热循环试验检查电容器的电容量、绝缘电阻变化和耐电压试验。第8组是稳态温热试验这个试验和国标规定的稳态湿热条件不同。它是在85°C温度下相对湿度85%潮湿箱中,在每个电容器上施加一个低电压小电流通过240h试验后绝缘电阻没有减少,每个电容器的电容量变化在允许范国内。

CECC标准规定的试验程序和内容与国标相同,但在3.2组稳态湿热试验时样品要分成3个组。第1组不加电压,第2组加额定电压,第3组的每个电容器串联一个100kΩ电阻后,再施加5V电压进行56天的稳态湿热试验。3.4组加速稳态湿热试验。试验方法与国标、国军标的方法类同。CECC标准检验比较全面和严酷,现在许多国家的标准都在采用。

2 片式瓷介电容器常见的问题

首先是陶瓷本体问题一断裂或微裂,这是最常见的问题之一。断裂现象较明显,而微裂一般出在内部,不容易观察到,涉及到片状电容的材质、加工工艺和片状电容使用过程中的机械、热应力等作用因素影响。其次是片状电容电性能问题。片状电容使用一段时间后出现绝缘电阻下降、漏电。以上两个问题往往同时产生,互为因果关系。电容器的绝缘电阻是一项重要的参数,衡量着工作中片状电容漏电流大小。漏电流大,片状电容储存不了电量,片状电容两端电压下降。往往由于漏电流大导致了片状电容失效,引发了对片状电容可靠性问题的争论。

3 片式电容器几种常见的失效分析

3.1 失效原因

3.1.1 内部原因 片式电容器破损和保护层崩损,片式瓷介电容器引线焊点焊料不足和黏润不良,多层陶瓷介质电容器介质中多余导电物及空洞,多层陶瓷介质电容器端电极内接触空洞和腐片容失效一般是由介质击穿、内电极银离子的迁移、端电极中玻璃料对与之接触的相应部分的浸蚀以及介质材料中的杂质都可以造成的失效。

3.1.2 外部原因 引起电子元器件失效的外因就是存储、运输和工作过程中的环境条件。影响可靠性的环境条件一般包括下列几个:气候环境条件;机械环境条件;生物条件;化学条件;电与电磁条件;辐射条件;系统连接条件和人的因素等。其中气候环境条件包含的因素。

3.2 故障模式 ①介质击穿:主要是介质材料承受不了高强度电场作用而被电击穿。当外电场强度达到某一临界值时,材料晶体点阵中的电子克服电荷恢复力的束缚并出现场致电子发射,产生出足 够多的自由电子相互碰撞导致雪崩效应,进而导致突发击穿电流击穿介质,使其失效。除此之外,介质失效还有另一种模式,高压负荷下产生的热量会使介质材料的电阻率降低到某一程度,如果在这个程度上延续足够长的时间,将会在介质最薄弱的部位上产生漏电流。这种模式与温度密切相关,介质强度随温度提高而下降。②绝缘电阻严重下降:对于陶瓷介质,其电子被离子键和共价键牢牢束缚住,理论上几乎可以定义该材料的电阻率为无穷大。但是实际上绝缘体的电阻率是有限,并非无穷大,这是因为材料原子晶体结构中存在的杂质和缺陷会导致电荷载流子的出现。使绝缘电阻严重下降变为失效品。究其原因与材料封装技术固然有关,但通常是由于环境应力(特别是高温高湿的条件下)与电应力所致。③容量变化和超差:在脉冲工作状态下,由于大脉冲电流而使电容器发热,可能导致“干枯”和“热老化”,致使电容器超差失效。④银离子的迁移:在高温、高湿、强直流电场作用下,银离子容易迁移,时间一长,易造成电容器失效。⑤端头失效:由于端电极材料在烧结的时候,部分渗入相应部位的陶瓷介质中,使与之接触的那部分陶瓷体变得更脆,甚至改性了。因此,在焊接的过程中或在线路板装卸的过程中,端头部分易产生裂纹,使电容器失效。⑥热应力:多层陶瓷表面安装电容器(MLCC)的可靠性是一个长期存在的难题,这是因为在波焊和产品使用过程中的环境应力所造成的。其中一个重要难题就是在焊接过程中形成的内部开裂。一般而言,温度的升降及金属电极和陶瓷的热膨胀差异可在陶瓷中引起热应力。在确定热冲击和热循环产生的应力方面,生产材料起到了关键性的作用;生产材料还会影响这些应力形成裂缝的概率。

4 具体案例分析

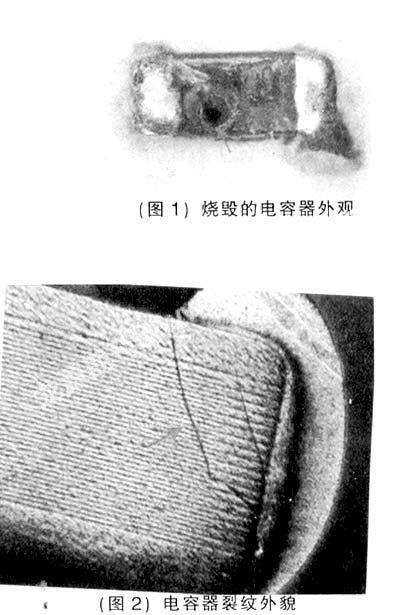

陶瓷片式电容器——热应力 ①样品名称:陶瓷片式电容器;②背景:样品的使用电压为30V,焊接在PCB板上后,通电即发现部分样品被烧毁。③失效模式:烧毁、破裂。④失效机理:热应力。⑤分析结论:电容器由于瓷基体含有铋形成的玻璃相,玻璃相与陶瓷介质材料BaTiO3的热膨胀系数有差别,因此焊接时的热应力使材料产生裂纹,引起内电极短路,造成电容烧毁。⑥分析说明:电容器明显烧毁开裂(图1),微观检查发现裂纹,裂纹从陶瓷表面延伸到内电极,造成内电极断裂。

表面能普分析(图2)表明陶瓷介质材料中的秘成分玻璃相含量较多,而玻璃相与陶瓷介质材料的热膨胀系数有差别,因此焊接时热应力会造成裂纹的产生。引起电极短路,造成元件失效。若焊接温度太高或者时间太长,加上陶瓷电容器端电极处由于不同的材料(银、镍、锡)等组成,其他膨胀系数不同,因此外部焊接引起的热应力导致陶瓷电容器内部产生裂纹或微裂纹。

5 结束语

对片式瓷介电容器电气、环境及可靠性能的检验是片式瓷介电容器生产的主要过程,也是电容器性能的质量保证。国内外产品标准对产品的检验项目要求基本相同,只是在试验条件和技术要求的严酷度有所不同,军用标准如GJB(国军标)、MIL标准(美国军用标准)严酷度要求高一些。文章给出的是国内外标准对片式瓷介电容器最基本的检验项目,通过对检验方法和技术要求的分析,以及对片式瓷介电容器常见失效模式和机理的论述,进一步明确了片式瓷介电容器的结构和工作原理,将有助于对片式瓷介电容器的研发生产及应用。

参考文献:

[1]虞燕军.电子元器件的可靠性分析[D].中北大学硕士学位论文.2006.10-12.

[2]宋子峰,张尹.片状多层瓷介电睿器可靠性问题分析[J].世界电子元器.2004(3).78.

[3]张昌仁.多层片式瓷介电容器标准中几个问题的讨论[J].电子元件与材料.1999(4).43.

[4]蔡伟.电子元器件失效分析与案例(第九章).国防工业出版社.2006.9