千米深井孤岛工作面掘巷的实践

耿庆彬 杨永金 徐慎利 刘永先

摘要:为了解决工作面接续问题尽可能提高煤炭回收率, 庞庄煤矿张小楼井准在75202工作面孤岛工作面掘巷,通过对75202工作面地质条件的认识,利用工程类比法,确定75202工作面两道锚杆支护参数合理选择。通过对巷道矿压观测及时对支护参数及时修改。

关键词:深部 孤岛 沿空掘巷 工程类比法 矿压观测

0 前言

庞庄煤矿张小楼井开采深度已经达到-1000m水平以下,地应力较高,为了提高煤炭回收率,通过沿空掘巷实现无煤柱开采, 特别是锚杆支护参数确定及孤岛煤柱宽度合理留设尤其重要。

1 75202工作面的地质概况

位于-1025m西一下山采区西翼,浅部为74107老空区,深部为刚刚回采的75204工作面,另一翼为未采区(7煤变薄带),切眼外侧为K1断层。标高-980m~-1060m,皮带机道长560m,材料道长660m,切眼(平距)180m。平均煤厚1.8m, 该面里段煤层发育较稳定,外段受变薄带及构造影响较大,煤层厚度变化较大(0.2~1.5m)。材料道开口向里50m范围受变薄带影响,煤层缺失。该面位于井田“东翼深部向斜”的浅部一翼,煤层倾角由浅向深逐渐变缓;从75204材料道揭露情况来看,预计该面皮带机道至少会受到6条落差0.5~2.2m的斜交正断层影响;从74107皮带机道揭露情况来看,预计该面材料道至少会受到10条落差0.6~2.4m的斜交正断层影响;切眼靠近K1断层,预计该区域内小构造及构造裂隙较发育,对掘进有一定影响。该区域水文地质条件较复杂,浅部74107老塘水在该面材料道掘进过程中将会有比较大的影响;其次是7煤顶板砂岩裂隙水,掘进期间局部构造裂隙发育部位会有不同程度淋水现象,预计顶板砂岩水最大水量5m3/h,正常水量1~2m3/h。75202两道掘进断面净宽4.7m,净高(中高)2.6m,跟7煤顶板掘进。

75202工作面顶底板综合表所示。

2 75202两道锚杆支护方案

2.1 75202两道概况 75202工作面上下均为采空区,受采动影响,巷道支护上有一定困难,采用锚杆支护便于巷道维护。

2.1.1 巷道顶板 顶板采用树脂加长锚固高强度螺纹钢锚杆支护,金属菱形网和钢筋托梁,采用小孔径预应力锚索作加强支护。该方案主要考虑以下因素:①加长锚杆端锚的长度能够提供较高的轴向和横向约束力,锚固区的岩体具更高的强度和钢度,有效约束顶板围岩破坏和变形,并对上部顶板下沉起限制作用,有利于防止顶板松动垮落。②顶板锚杆通过钢筋托梁和金属菱形网形成一个整体,共同约束锚固区内顶板的变形和破坏。③采用小孔径预应力锚索作为加强支护,可减少巷道顶角剪切应力,提高巷道顶板承载能力,同时将下部锚固区顶板悬吊在上部稳定岩层中,与锚杆联合支护,增强顶板稳定性,从而保证巷道顶板安全可靠。④顶板采用锚、梁、网、锚索联合支护,减小两帮煤体的压力,提高巷道围岩的整体稳定性。

2.1.2 巷道两帮 两帮采用树脂加长锚固左旋无纵筋螺纹钢等强锚杆支护,高强度塑料网和钢筋托梁,该方案主要考虑以下因素:①两帮煤体强度较小,受采动影响采空区边缘煤体受到一定程度破坏,尤其是掘巷后煤柱侧破坏更加严重,锚固长度过短时,常因锚固力偏低而不能充分发挥锚杆的作用,必须加长锚固长度。②左旋无纵筋螺纹钢等强锚杆具有一定量的伸长,使两帮锚杆支护具有一定的让压作用,以满足两帮强烈变形的需要;同时在巷道变形过程中为两帮提供较大的阻力,限制两帮尤其是窄煤柱的变形,保证巷道两帮稳定可靠。③沿空掘巷围岩比较破碎承载能力较小,巷道维护较困难。另外受到本工作面采动影响后,超前支承压力与上区段侧向支承压力叠加作用,巷道围岩压较大。普通圆钢锚杆不能适应沿空掘巷高应力及大变形特点,因此两帮采用高强度螺纹钢锚杆支护。

2.2 锚杆支护参数设计

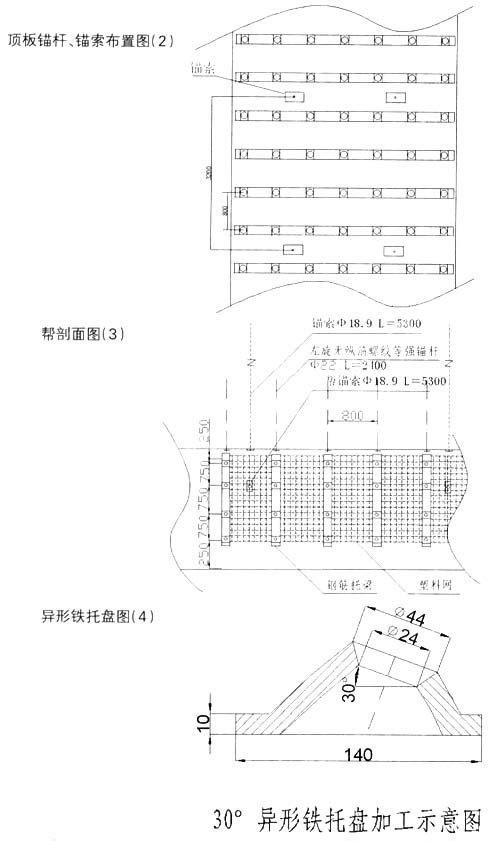

2.2.1 顶板 采用锚梁网+锚索联合支护,锚杆采用左旋无纵筋螺纹钢等强锚杆Φ22mm, L=2400mm。锚杆间排距750×800(mm),每排布置7根锚杆及相配套配套塑料阻尼或匹配的快速安装等强螺母。配合金属菱形网5.0×1.0(m)和Φ12mm钢筋托梁,锚杆每孔使用1卷MSCK-Z 2380型树脂锚固剂端头锚固,实行快速安装工艺,两肩窝采用异形托盘。锚索采用Φ18.9mm,L=5300mm的钢绞线,以巷道顶板中心线对称平行布置,间距2200mm,排距3200mm,采用二支树脂药卷,一支MSCK2350(上部)和一支MSCK-Z 2380型(下部)树脂药卷端头锚固。锚索滞后迎头安装时,但距迎头最大距离不得超过2个锚索的排距。锚索预紧力不得小于120kN,不大于140kN;其锚固力不小于240kN 。

2.2.2 两帮 锚梁网索支护,采用左旋无纵筋螺纹钢等强锚杆Φ22mm,L=2400mm。锚杆间排距750×800(mm),每排布置4根锚杆及相配套配套塑料阻尼或匹配的快速安装等强螺母。配合高强度塑料网和Φ12mm钢筋托梁,锚杆每孔使用一支MSCK-Z2380型树脂锚固剂端头锚固,实行快速安装工艺,两帮底角锚杆采用异形托盘。锚索采用Φ18.9mm,L=5300mm的钢绞线,顶板向下1000mm成450布置,排距与顶板锚索相同,均布置在采空区侧。

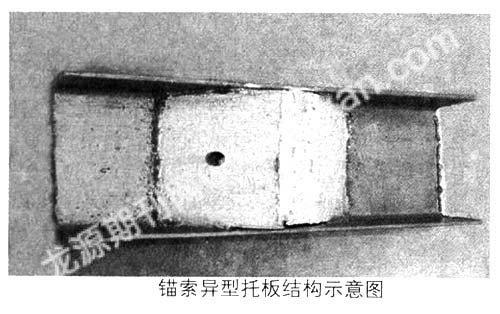

2.3 材料选择与要求 ①金属锚杆:金属杆体抗拉屈服强度不小于320Mpa, 抗拉极限强度不小于500Mpa,延伸率不低于33%锚杆杆体尾部螺纹采用滚丝工艺加工,长度不小于(100±5mm)。②螺母:使用加厚的与锚杆相配套快速安装螺母。③钢筋托梁:采用Φ12mm圆钢加工钢筋梯子梁,宽为60mm,长与巷道宽等长,极限抗拉强度不小于360 Mpa。④金属锚杆托盘:规格为长140mm、宽140mm、厚10mm的碟形铁托板,中心孔径大于锚杆直径1.5~2.0mm。异形托盘规格长140mm、宽140mm、厚10mm,孔倾斜角30°。材质均为Q235-AF(A)型。⑤网:金属网选用8#铁丝制作的菱形网网孔5×10(mm2);塑料网选用高强塑料网。⑥锚索:钢铰线Φ18.9mm、L=5300mm。⑦锚索托板:长400mm、厚10mm,采用20#槽钢加工而成;托板中间加焊1块长150mm、宽150mm、厚10mm的钢板,孔眼眼位居托盘中心,孔径大于锚索直径1.5~2.0mm,不得使用铸铁。破坏载荷不小于26t,帮锚索托板采用异形托板,帮锚索异型托板由1块长400mm、厚10mm,采用20#槽钢加工而成和2块长150mm、宽150mm、厚10mm钢板加工而成。⑧塑性减摩垫圈:强度与螺母扭距相匹配。

锚索异型托板由1块长400mm、厚10mm,采用20#槽钢加工而成和2块长150mm、宽150mm、厚10mm钢板加工而成,结构见示意图。

3 煤柱宽度确定

因75202皮带机道一侧为75204工作面采空区,75202材料道一侧为74107工作面采空区,在侧向固定支承压力作用下,采空区边缘存在应力降低区、应力升高区、原岩应力区,需要确定煤柱合理宽度以便进行巷道支护。通过对75204、74107工作面地质条件、支护状况分析,掌握了75202两道地应力分布特征,采用煤(岩)体表面相对位移监测方法数值模似75204工作面回采稳定以后,留不同宽度的煤柱掘75202两道。煤柱的宽度与巷道围岩变形关系如下图所示

由上图可见,沿采空区侧掘巷时,煤柱较小对巷道稳定性较为有利,这个规律从数值模拟得到证实.但煤柱小于(2.5m)时,巷道围岩的位移量很大,这是由于虽然该处应力较小,但掘进受工作面采动影响后围岩较为破碎,围岩自身的承载能力较小;而煤柱宽度大于6m时,随着煤柱宽度增大,巷道围岩应力增大,围岩变形量增大,不利于围岩稳定。从巷道围岩控制角度出发,煤柱宽度取5.0m最有利。

4 巷道矿压观测

为观测巷道在掘进期间、掘进后稳定期间及受工作面采动影响期间围岩变化规律及支护效果,为了进一步改进和优化锚杆支护参数提供第一手资料。在巷道掘进过程中设相应观测站,巷道表面位移测站、顶板多点位移计测站、锚杆测力计、锚杆锚索锚固力等进行观测。

4.1 测站设置 面位移测站:每隔60m设一个;顶板多点位移计测站:每隔100m设一个,在巷道中部直接读取数据;锚杆测力计:每隔100m帮、顶各设一个,直接读取数据。

4.2 测站观测方法 测站安好后每天观测一次连续观测一周,以后每周一次,每次观测时将数据及时间填好,还要记录测站距掘进迎头距离及回采期间观测数据与时间。

5 结论

5.1 根据掘进完工及工作面回采结束后监测结果表明,巷道变化后净宽符合《煤矿安全规程》综合机械化矿井规定,该支护强度能有效控制了巷道围岩变化。

5.2 沿空掘巷提高煤炭回收率同时解决接续紧张问题,巷道两帮位移量较大,特别是底鼓变形明显速度快。(垒计底鼓量800mm~1000mm)回采过程中,通过卧底完全能够满足安全生产需要。给千米深井孤岛工作面沿空掘巷积垒一些成功经验提供理论依据。