高温链条油的研制与应用

刘功德 崔光淑 郗 杰 王 辉

摘要:以高性能酯类油为基础油,开发了全合成型高温链条油,产品具有高温热氧化安定性好、蒸发损失低、高温结焦少及抗磨性能好的优点,特别适用于双轴拉伸聚酯(BOPET)及双轴拉伸聚丙烯(BOPP)等苛刻工况下使用。

关键词:高温链条油;酯类油;斜板结焦

中图分类号:TE626.3 文献标识码:A

Study and Application of High Temperature Chain Oils

LIU Gong-de1, CUI Guang-shu1, XI Jie2, WANG Hui1

(1.PetroChina Dalian Lubricating Oil R&D Institute, Dalian 116032, China; 2.PetroChina Dalian Blending Plant, Dalian 116032, China)

Abstract:Full synthetic high temperature chain oils were developed based on superior ester base oils and multifunctional complex additives, which show outstanding high temperature thermal oxidation stability, low evaporation loss and depositing tendency, and good anti-wear property. They are especially suitable for the chain lubrication under harsh circumstance such as in BOPET and BOPP industries.

Key words:high temperature chain oil; ester oil; panel coking test

0 前言

链传动不但适于在大扭矩和低转速下使用,而且在腐蚀性、潮湿环境及高速传动中使用都能显示出优越性。在链条的各铰链部位加入润滑油能缓和链条冲击,减少摩擦,降低磨损,从而提高链传动的平稳性、承载能力和使用寿命。双轴拉伸聚丙烯(BOPP)、双轴拉伸聚酯(BOPET)薄膜具有优良的性能,近年来得到很大的发展。在双向拉伸薄膜生产过程中,横向拉伸工艺处于最薄弱阶段,因此对横拉机的性能要求很高。在高温和高速运转下,链条平稳、无抖动地运行,是保证横向拉伸时不破膜的先决条件。链条的平稳运行和链节的灵活自如及减小磨损依赖于链条润滑系统的良好润滑效果。链条润滑系统要将耐高温的润滑油定时、定量地注入链条的销轴和套筒之间的间隙来保证良好的润滑效果和减小润滑油的消耗[1]。

通常用作高温润滑油基础油的酯类油是由阻化醇与直链脂肪酸反应制得,这类油通常具有粘度小、粘度指数高、凝固温度低和低温粘度小的优点,能满足在极低温度下航空发动机的正常启动和高温下的润滑与冷却。但在纺织、建材、造纸、塑料薄膜等行业中的烘房、烤箱、热炉、拉伸拉幅机等设备的链条传送及齿轮驱动系统中,需要热氧化性能好、蒸发损失小、润滑极压性能好、粘附性强及粘度和粘度指数均较高的高温润滑油,这为酯类油的性能提出了更高的挑战。要获得粘度较高的酯类油,通常是制成复酯或在酯结构中引入支链酸来达到。因复酯的分子结构中不可避免会产生较宽的分子量分布,低分子量组分含量较高,致使复酯的蒸发损失较大。而双季戊四醇有机酸酯具有高的粘度和高温热氧化安定性能,常被用作高性能高温链条油的首选基础油[2]。本项目通过对基础油及添加剂的筛选与复配,开发了全合成型高温链条油产品,主要性能与国外进口优质高温链条油相当,满足用户的使用要求。

1 高温链条油的研制

1.1 基础油的选择

多元醇酯具有很好的高温热氧化安定性,是使用最为广泛的合成润滑油基础油之一,在航空发动机油等耐高温润滑油中得到广泛应用。酯类油的性能受其结构的影响很大,自其上世纪40年代问世以来,酯类油经历了3个阶段的发展。第一阶段,40年代初至50年代末,发展了双酯型润滑油,使用温度达140~175 ℃。第二阶段,60年代初至60年代末,发展了新戊基多元醇酯。新戊基多元醇酯因没有β氢,其热氧化稳定性较双酯要好得多,使用温度提高至175~200 ℃,它是现今使用最为广泛的酯类基础油。第三阶段,即70年代初至今,发展了全阻化酯,使用温度高达230 ℃[3]。

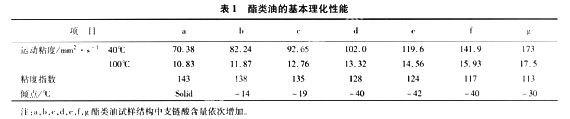

表1所列为各基础油的基本理化性能。a样是不含异构酸的双季戊四醇酯,g样系异构酸含量相对最多的双季戊四醇酯,从a样到g样,异构酸的含量依次增加。如表1所示,随异构酸含量的增加,油的粘度增大,粘温性能变差,粘度指数降低。不含异构酸的双季戊四醇酯在常温下呈固态。随油品中异构酸含量的增加,油品的倾点降低,但进一步增加异构酸的含量,反而使倾点升高。 说明欲得到较好低温性能的高粘度酯类油,应保持适当的异构酸含量。

注:a,b,c,d,e,f,g酯类油试样结构中支链酸含量依次增加。

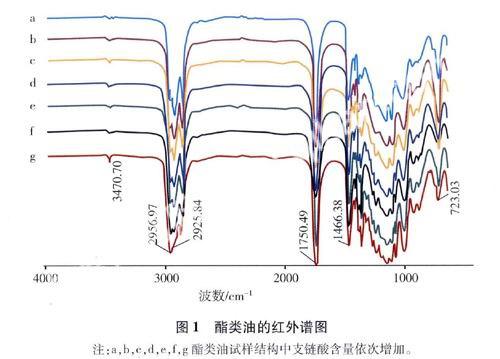

图1所示为各基础油的红外谱图。如图所示,在1750 cm-1附近出现酯羰基的特征吸收,在1460 cm-1及1380 cm-1波数附近呈现甲基及亚甲基的特征C-H振动吸收[4]。在3470 cm-1附近出现酯羟基的弱吸收峰,各试样在该位置的吸收峰形状及峰面积相近,说明各基础油均具有很高的转化率且酯化程度相近。

注:a,b,c,d,e,f,g酯类油试样结构中支链酸含量依次增加。

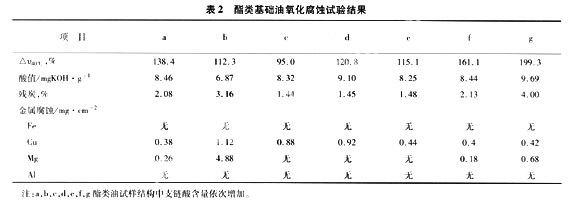

表2所示为不同结构基础油的抗热氧化性实验结果。由表2中数据可以看出,适当的异构酸含量,可提高基础油的热氧化性能。

酯类油的氧化机理,普遍认为与烃类相同,是在光、热和金属催化剂的影响下,少数被活化的酯首先与氧作用,生成有强氧化能力的过氧化物或过氧化自由基。过氧化基对酯结构中氢的攻击,是有一定选择性的,倾向于吸收分解能最低的C-H键中的氢。因此,C-H键易氧化的程度为叔键>仲键>伯键。酯类油的热分解机理则与氧化机理不同,对双酯,在高温下其羰基与醇侧的β碳原子上的氢结合形成六元环,受高温作用, C-H键发生分解反应,生成羧酸和烯烃。

用烷基取代酯基中醇侧的β碳原子上的氢,可制得热安定性好的新戊基多元醇酯。这种酯的热分解不同于双酯,它不经过六元环发生β-C-H键的断裂,而是按自由基机理进行裂解,不仅生成羧酸和烯烃,而且引起醇部分碳骨架的重排,这需要更高的活化能,因而新戊基多元醇酯的热稳定性更好。

酯中酸部分上的α-H和β-H用烷基取代后,酯的热安定性就会提高,因为阻化醇酯的热分解可由酸的α-H转移进行,β位的烷基一般能阻碍α-H的分离。酯结构中支链酸(3,5,5-三甲基已酸)的引入,一方面酸中β-H的取代提高了油品的热安定性,但由氧化机理可知,因为叔氢的存在,会使油品氧化性能变差。因此可以认为,含异构酸的有机酸酯的热氧化安定性是热安定性与氧化安定性的综合反应。如果酯类油结构的变化使其热安定性的提高优于对氧化安定性的破坏,则油品总的热氧化安定性升高;反之,如果油品热安定性的提高差于氧化安定性的降低,则油品的热氧化安定性降低。参照前述的热氧化实验结果,可以得出,适量的支链酸含量可提高油品的热氧化安定性,而过多的支链酸含量会使油品的热氧化安定性变差是由其结构所决定的。根据高温链条油对高温性能及粘温性能的要求,选择了粘度较高,支链酸含量适中的多元醇酯为基础油。

1.2 高温蒸发损失

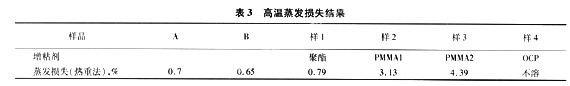

链条油在使用过程中通常是在高温、强空气对流情况下使用,如果油品的蒸发损失过大,不但耗油量大,更为严重的是蒸发的油品会污染产品等,严重影响产品质量和工作环境。双季戊四醇酯高温性能好,高温蒸发损失低,但由于其本身粘度仍然较低,必须加入一定量的增粘剂以提高油品粘度。如表3所示,样1 的蒸发损失与国外样品A、B基本相当,所用增粘剂a为聚酯型产品。采用PMMA型增粘剂的样品蒸发损失都很大,这可能与其分子量分布较宽所致。而乙丙共聚物(OCP)的高温性能较差,在高温下容易结焦,且其在基础油中的溶解性较差,故在高温链条油中选用高粘度复酯为增粘剂。

高分子复酯通常是由多元醇和多元酸经脱水反应而制成的高分子量聚酯,具有良好的高温热氧化安定性和粘附性,在高温下,能粘附在金属表面,有利于表面油膜的形成,避免干摩擦发生,具有一定的减摩抗磨功能,也常用作辅助抗磨添加剂。

1.3 抗氧化性能研究

胺型和酚型抗氧剂复配是提高油品高温抗氧性能有效手段,在耐高温润滑油中得到广泛应用。而胺型抗氧剂又常用烷基化二苯胺及芳香胺复配使用,不但可进一步提高油品的高温抗氧化性能,还可有效抑制高温油泥的生成。用差热法研究了不同抗氧剂及协合抗氧剂等添加剂对油品氧化诱导期的影响,结果如表4所示。

从表4数据可知,抗氧剂1、2、3与抗腐剂及润滑添加剂的复合具有很好的抗氧化性能,氧化诱导期较链条油A更长。

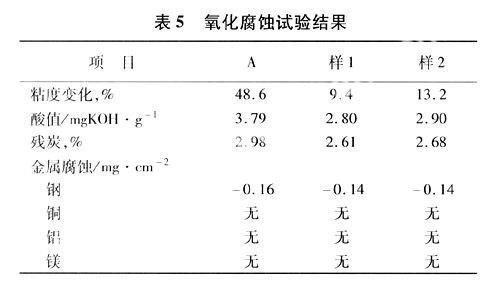

合成油氧化腐蚀试验是在钢、铜、铝、镁四种金属的催化作用及一定空气流量下,高温氧化油品一定时间,测定油品性能及金属片质量变化,是研究油品在高温条件下抗氧化性能的有效方法。利用合成油的氧化腐蚀试验方法,研究了油品的高温氧化腐蚀性能,结果如表5所示。

从表5数据可以看出,与链条油A相比,样1、样2氧化后粘度、酸值增长更小,表明其具有更好的抗氧化腐蚀性能。

1.4 润滑性能研究

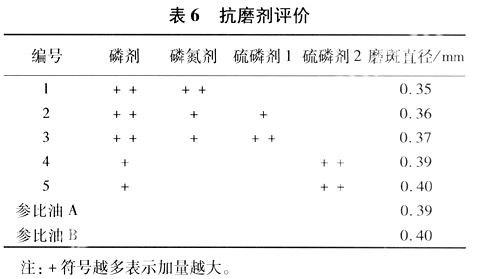

链条的失效机理通常是张力、疲劳和磨损造成的,其中张力是指链条的负荷超过了材料的屈服应力而引起链条的直接损坏,疲劳磨损则是在重复应力作用下产生的链条破坏,是在长时间使用过程中发生的一种材料破坏机制,合理润滑可有效延长设备的疲劳寿命。而磨损则是由于润滑不良而直接造成的链条破坏,根据其磨损机理不同,又可分为粘着磨损、磨粒磨损和腐蚀磨损等多种。高温链条油起着润滑链节间连接轴承、减少磨损、降低运行中噪音的作用,合理的润滑,可延长链条寿命10倍以上。由于高温链条油通常是在相对敞开的系统中使用,且其与产品直接接触的可能性较大,故在高温链条油的组分中一般不选择高活性、强刺激性气味的添加剂,以减小其对环境和产品的影响。不同极压抗磨剂对油品抗磨性能的影响见表6。结果显示,磷剂及磷氮剂的复配可提高油品的抗磨性能。

注:+符号越多表示加量越大。

1.5 高温结焦性能研究

高温链条油通常是在高温、与空气充分接触的条件下使用,如果油品抗高温结焦性能不好,高温下结焦量太多,造成链节间运动受阻,磨损加剧,链条运转不平稳,影响产品质量,所以高温链条油的抗结焦性能尤为重要。

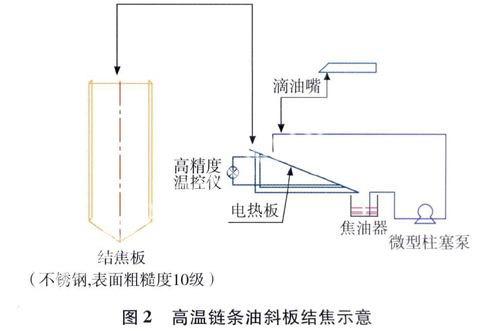

实验室中模拟高温链条油的实际使用工况,设计并制造了专门用于高温链条油高温结焦性能测试的斜板结焦试验仪。如图2所示,润滑油以一定的流量流经高温金属板,一定时间后,测定金属板的质量变化来表示油品结焦量的大小。同时可计算试验前后油品质量变化来表示油品在高温下蒸发损失量的大小。

如表7所示,经对高温清净分散剂及抗氧剂等添加剂的优化,油品高温斜板结焦性能很好,在300 ℃、

6 h条件下,结焦量仅1.7 mg,且板面非常清洁,而链条油A结焦量为7.6 mg。

1.6 高温链条油典型理化性能及使用结果

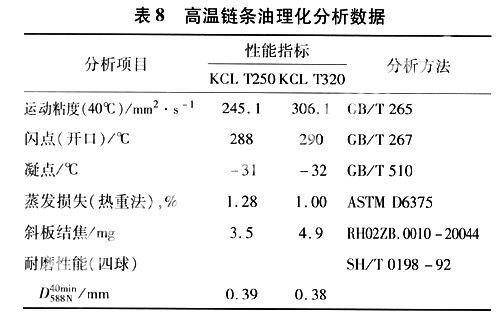

针对不同基础油的结构与性能研究及粘附剂、抗氧抗腐剂、极压抗磨剂的研究,开发了全合成型高温链条油,其典型理化性能分析见表8。

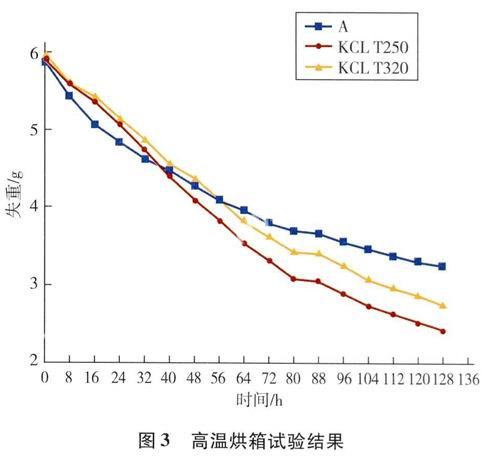

在完成实验室研制工作基础上,经与四川某绝缘材料股份有限公司协商,决定在其双轴拉伸聚酯薄膜(BOPET)生产线上使用。为确保使用安全,在正式使用前,模拟高温链条油的实际使用工况,在鼓风烘箱中进行了实验油与在用油的高温蒸发及抗结焦性能对比,见图3。烘箱试验表明,在试验的前40 h,在用油失重速度最快,表明在用油的轻组分较多。在40 h后,在用油的失重速度减慢,并在56 h后,失重速度小于KCL T250和KCL T320试验油。80 h取样进行结焦分析表明,在用油结焦量为5%,是KCL T250和KCL T320结焦量的两倍多。随实验时间的延长,结焦量增加,在128 h,在用油的结焦量达13.1%,远大于KCL T250和KCL T320两油的结焦量。结焦分析结果也解释了为什么在56 h后,在用油的蒸发速度变小的原因,因为此时由于油品结焦而减少了蒸发损失。烘箱实验结果表明研制油在高温蒸发及抗结焦性能方面优于在用油,决定在生产线上使用。

生产线上的使用结果表明,研制油在使用过程中链条运转平衡,耗油量低,链条表面清洁,无明显结焦现象,完全能满足使用要求。生产的BOPET薄膜外观、电性能等一切指标正常,保证了生产的正常进行和市场供应。

2 结论

高温链条油通常在高温、与空气充分接触下使用,要求油品具有高温抗氧化腐蚀性能好、高温结焦少、高温蒸发损失低等特点。经对基础油及添加剂的研究,开发了高性能全合成高温链条油产品。在双轴拉伸聚酯薄膜(BOPET)生产线上使用结果表明,该油品在使用过程中链条运转平衡,链条表面清洁,无明显结焦现象及耗油量低的特点,完全能满足使用要求。生产的BOPET薄膜外观、电性能等一切指标正常,保证了生产的正常进行和市场供应。

参考文献:

[1] 王廷鸿.BOPP生产线模拉机润滑系统的改造[J].中国设备工程,2002(4):50.

[2] Mc Henry, Michael A Carr, Dale D Hutter,et al. High Temperature Lubricant Composition[P]. US:6436881.

[3] 颜志光,杨正宇. 合成润滑材料[M]. 北京:中国石化出版社,1996:11-32.

[4] 唐恢同.有机化合物的光谱鉴定[M]. 北京:北京大学出版社,1992:128.

收稿日期:2008-07-03。

作者简介:刘功德(1969-),男,材料学博士,2003年毕业于四川大学材料学专业,现主要从事发动机油及合成润滑油的研究及管理工作,已发表论文数篇。