包钢烧结机机头烟气脱硫除氟工艺

金 光 王铁瑛

摘要本文叙述了包钢烟气脱硫除氟工艺。

关键词 脱硫除氟

中图分类号X701.3 文献标识码A文章编号1673-9671-(2009)112-0040-01

我国是以燃煤为主的能源结构的国家,煤产量已据世界第一位,煤炭占一次能源消费总量的75%,燃煤造成的大气污染有粉尘、SO2、NOX 和CO2等,随着煤炭消费的不断增长,燃煤排放的二氧化硫也不断增加,致使我国酸雨和二氧化硫污染日趋严重,为了治理日益恶化的大气环境,控制SO2的排放势在必行。1995年修订的《中华人民共和国大气污染防治法》提出:“在酸雨控制区和二氧化硫污染控制区内排放二氧化硫的火电厂和其它大中型企业,属于新建项目不能采用低硫煤的,必须建设配套脱硫、除尘装置或者采取其它控制二氧化硫排放、除尘的措施,属于已建企业不用低硫煤的应当采用控制二氧化硫排放、除尘措施,国家鼓励企业采用先进的脱硫、除尘技术。”

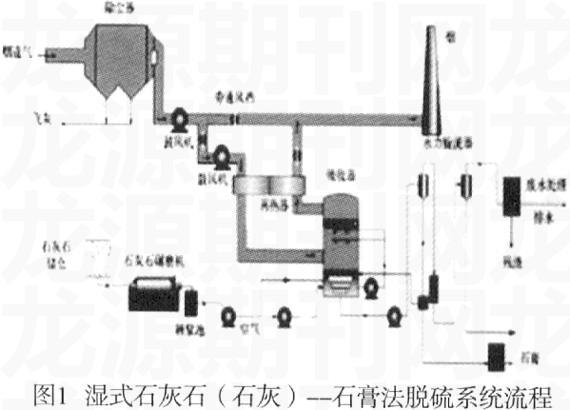

包钢针对自产矿含氟量高的特点,早在上个世纪五十年代就采用了湿式石灰石(石灰)--石膏法脱硫系统。湿式石灰石(石灰)--石膏法脱硫系统主要包括:烟气系统(烟道挡板、烟气再热器、增压风机)吸收系统(吸收塔、循环泵、氧化风机、除雾器等)、吸收剂制备系统(石灰石储仓、磨石机、石灰石浆液罐、浆液泵)、石膏脱水及储存系统(石膏浆液、水力旋流器、真空脱水机等)、废水处理系统及公共系统(工艺水、电、压缩空气等)。在石灰石(石灰)--石膏法中,石灰石首先在研磨车间研磨成符合要求粒度的细粉,然后在浆液制备槽中细粉与水混合,制备好的浆液用泵输送到吸收塔,在吸收塔中烟气中的SO2与吸收剂发生反应。但湿式脱硫法设备腐蚀非常大,日常的设备维护费用较大;耗水量非常大,水资源浪费过重,且酸性废水没有利用价值,废水排放时再次需设环保设施,费用较高。

包钢共有烧结车间四个,目前二烧车间烧结机机头烟气依然采用的是五十年代的湿式石灰石(石灰)--石膏法脱硫系统。

湿式石灰石(石灰)--石膏法脱硫系统流程如下:

随着包钢的发展,从2000年开始包钢开始对烧结机机头烟气脱硫除氟技术进行改造,采用半干法脱硫除氟工艺,并于2001年在炼铁厂1#烧结车间进行了工业试验,2005年在炼铁厂3#烧结车间烧结生产线上应用。

包钢炼铁厂1#及3#烧结车间烧结机头烟气工况参数及范围如表1。

包钢炼铁厂1#及3#烧结车间烧结机头烟气半干法脱硫工艺流程如下:

1)从烧结机机头抽出的烟气经沉降管除尘后,烟气中含具有回收利用价值的含铁粉烟尘,经过主抽风机前改造后的四电场除尘器,已将这部分尘从烟气中分离。

2)从四台主抽风机出口的四条烟气管道起,分为4条独立的烟气净化线。

3)烟气脱硫工艺采用半干法脱硫工艺。半干法作为一种成熟和高效的去除酸性气体的工艺,具有去除效率高、运行费用低、对设备、管道无腐蚀,不产生酸雨等优点。

4)在半干法脱硫工艺后的净化除尘器,采用电除尘器作为除尘设备,除尘效率为≥99.73%,设计采用四电场卧式电除尘器。

5)净化电除尘器出口与烟囱相连。

6)工艺按正压考虑。按负压-17000Pa设计各设备、反应塔、管道的强度。

半干法脱硫工艺流程框图按工艺,分为五大系统,如图2工艺流程框图所示。

五大系统分别为:系统一:新粉投加系统;系统二:反应塔系统;系统三:除尘系统;系统四:循环系统;系统五:废渣系统。

此半干法脱硫除氟工艺克服了湿法脱硫及高压静电除尘存在的投资大、占地大、能耗大、用水量大以及水处理系统带来的二次污染等问题。并针对包钢烧结烟气的特点,结合国内外烟气脱硫工艺的最新技术,结合烧结矿生产烟气烟尘成分复杂等实际情况,在设计中调整了设备负压承载能力,使其能够满足冶炼烧结工艺生产的需要。

同时又对输灰系统进行了改造,采用气力输送装置,避免除尘灰的二次污染。通过系统中所有的设备及反应烟道全程保温的方法,解决了因烧结烟气温度较高,系统中烟气的凝水造成的管道粘壁的问题。

此半干法脱硫除氟工艺在包钢烧结生产线上的使用结果表明,具有脱硫效率高、投资运行费用低、可靠性高、能耗低、无废水、易维护、占地面积小、反应产物可综合利用、系统使用寿命长等优点。其用水仅为湿法的二十分之一,用电仅为湿法的四分之一;反应产物为干粉,可综合利用;具有无管道腐蚀和结垢、排出烟气无需干燥装置即为干态、不飘酸雨等优点,其社会、经济效益显著。

参考文献

[1]张海平.烟气脱硫工艺选择方法的研究[D].华北电力大学,2006.

[2]雷仲存.工业脱硫技术[M].北京:化工出版社,2001.

[3]张基伟.国外燃煤电厂烟气脱硫技术综述[J].中国电力,1999.