消除高盒形件侧壁畸变的模具结构

张 恕

摘要:盒形件用普通模具拉伸后,侧壁凹凸不平,口部往外张开,底部稍有鼓起等畸变现象,采用胀形整形法工艺后,可以有效克服上述的现象。关键词:高盒形件拉伸胀形整形法

盒形件用普通模具拉伸后,往往出现侧壁凹凸不平,口部往外张开,底部稍有鼓起等畸变现象。在板厚为0.5毫米以下,且边长是板厚100倍以上的拉伸件更为严重,这对要求精度较高或有配合要求的零件是达不到质量要求的。产生这种畸变的主要原因有以下两个方面。

1、盒形件拉伸与圆筒形拉伸的应变情况大不一样,沿盒形件的周边变形程度各不相同,圆角部头似圆筒形拉伸,而直边部则主要是弯曲变形。当大盒形件拉伸呈小盒形件,即由大圆角变为小圆角时,必有多余材料挤向直边,从而导致直边部的附加变形,产生横向压缩变形和纵向拉伸变形,但其程度要比圆角部位轻,且随着远离圆角部而减小。在盒形件边长与板厚相比非常大的条件下,挤向直边的材料难于理想地变成直边侧壁,因为凸凹模之间有较料厚稍大的间隙,在厚度方向产生不稳定是必然的,故此直边材料在相邻两圆角的横向挤压作用之下而失稳,以弯曲态窝藏在凸凹模的间隙之间,成了侧壁多余之料。这部分材料虽少,但对侧壁平直度的影响不小,是造成侧壁凸凹不平的主要原因之一。

2、在拉伸力的作用下,材料鱼贯进入凹模的圆角区域,侧壁产生纵向弯曲变形,其弯曲率与凹模圆角半径相同。在拉伸力的连续作用下,材料经过凹模圆角半径进入凹模直壁。这时如果拉应力仅为材料所产生的变形阻力和材料在凹模中滑动时产生的磨擦力之和,拉应力不够,所以当外力除去之后,侧壁产生弯曲回弹,尤其在拉伸即将结束之时,待变形区愈来愈小,拉力也愈来愈小,材料受力更小,回弹更大,造成了盒形件口部严重张开。

另外,盒形件的底部,由于在拉伸过程中底与凸模面贴不严,故稍有鼓起的倾向。

综上所述,畸变的主要原因是由于材料转移所产生的多余材料和薄料失稳以及弹性回弹而致。因此,必须针对起因,采取有效措施予以解决。阻止多余材料产生,不让材料失稳和改变材料应力状态以--控制回弹的常用方法,是在最后工序中缩小凸凹模之间的间隙,即所谓负间隙拉伸法。由于间隙为负,多余材料就形成不了,体积变形的本身回弹也小,在实用上取得了一定效果。

消除多余材料的方法是把在正常拉伸下侧壁已有了多余材料的,即已形成畸变的拉伸件半成品,用胀形的方法使其畸形消失。由于胀形时变形区的材料都是承受双向拉应力。形状的改变,不是通过材料的互相转移,而是靠自身的面积增大来实现,这就给多余材料找到了理想的处所。也由于材料处于双向拉应力状态下,变形区的材料不会出现失稳现象,而且拉力分布较均布,回弹很小,易于得到尺寸精度高的零件。把这种方法叫做胀形整形法。

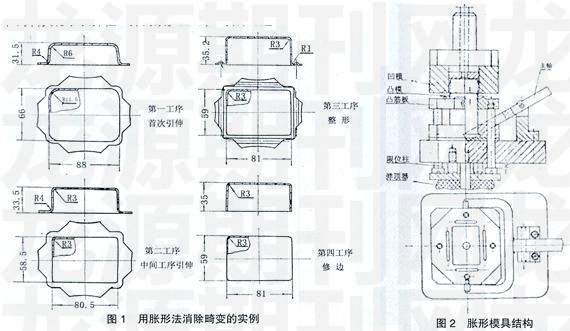

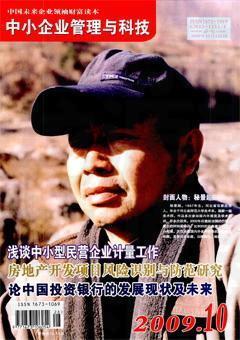

下面就来谈谈用胀形整形法的模具结构特点。为了阐述方便,以一实例说明之。如图1所示,是用四道工序完成的制件。此零件原用普通模具拉伸,制件侧壁凹陷、权口达2毫米之大。采用胀形整形,畸变几乎完全消失。从图1中可以看出,第T序比第三工序尺寸--反而小了0.5毫米。第一工序是用普通的首次拉伸模结构在单动曲柄冲床上进行的。第T序用普通的中间工序拉伸模也是在单动曲--柄冲床上进行的。第二此拉伸后,由于沿周边变形程度不一致,侧壁升高也就不完全一样,会出现凸缘不平,四周角处稍高等现象,同时侧壁畸变也较严重,但不允许出现裂纹。用第三工序的胀形法,能使上述疵病得以克服。其结构见图2,把第1序尺寸小于零件要求的半成品,靠凸模圆角半径和半成品口部圆角半径自动找正、定位。凸筋板用强有力的弹顶顶住,如橡胶弹顶器或气垫均可。当凸模下行时,由于凹模尺寸大于半成品外形尺寸,所以凹模端面能很顺利地接触到半成品的突缘上。在弹顶器弹力的支持下,首先压出凸筋,并把突缘紧紧卡住往下行。由于凸模大于半成品内形尺寸,即胀大,使已有的畸形变得以消失。当前工序拉伸高度适当减小时,能得到更大的拉应力,效果更为明显。制件的底部、侧部都非常平整、美观,畸变量约0.05毫米左右。工作完了之后,在弹顶器的作用下通过凸筋板把制件推出凸模。推到始点位置时,还有H距离(图2)不能脱离凸模。用手难以取下,故增设了手柄附加卸料机构。图中限位柱是限位弹顶器回程位置H1的,以便手柄推动凸筋板走H1距离。