实现对香料罐清洗热水水压的可调控制

杜建欣

摘要:通过加装变频器、压力传感器等元件实现对清洗罐热水水泵电机的控制,采用用稳定的西门子S7程序模块很好地实现清洗罐热水水压的稳定调节,保证了香料厨房配料设备的长期稳定运行,对制烟正常生产起到保障的作用,并且达到节能降耗的目的。

关键词:PLC变频器压力传感器

1现状问题分析

我厂以前对香料罐及管路的清洗都是由加水泵直接泵水清洗,加水泵直接泵水压力无法调节,但是由于不同季节和被清洗罐原料的不同,所需要的热水压力不同,原先这样会造成水资源的浪费,并且压力太高的水进罐内,强大的水流量重重地打在罐壁的底部,罐内重量显示的电子秤显示数据异常波动,容易造成电子秤的不稳定并造成压力过大时候冲击罐的称重系统,易造成测量的偏差,影响配料的精度。更为严重的是对该工序终端设备香料罐的水锤效应,香料罐发生振动,检测香料罐重量的电子秤数据显示波动过大,放大器和传感器及相关程序不稳定,通常导致生产时工作人员发现数据不稳定而要重新校验,浪费时间和其他关联设备能源,因为频繁的启动和停止对设备都会造成不同程度的损坏,并且排除故障时间的长短是难以预料的。

2技术改造

整个配料线采用了西门子S7-300可编程控制器做为中央处理器,并通过西门子PROFIBUS—DP网连接各个I/O子站,循环执行数据包的交换,对应使用的是西门子SETP7编程软件包。生产线采用的控制方式是中控远程控制和本地控制,本地控制通过授权可以自动或者手动运行各设备,自动控制水平较高。通过对现状分析和研究,经过相关人员深刻的探索讨论和研究分析,从现场布置、技术要求、经济效益等几个方面综合考虑,决定从硬件和软件两方面的技术改造实现清洗热水水压的可调控制

2.1硬件改造:

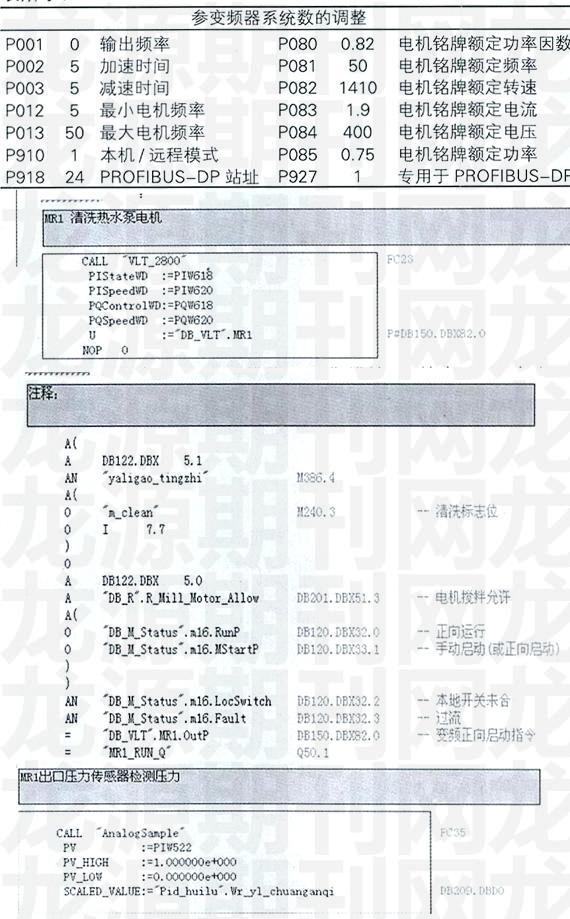

2.1.1加装VLT-2800系列变频器控制热水泵电机加装一个-vLT 2800变频器变频器,变频器站号为24。变频器参数调整如下表所示:

2.1.2加装压力传感器管路压力探测加装一个二线式压力传感器DMK331,这个压力传感器的变送输出信号为4—20mA,plc通过对模拟量采集计算控制变频器的运行。结合我厂设定的最高清洗压力为0.3Mpa,最低设定值为OMpa,最终得到的计算压力为如下公式1P=lemp3/27648*(a-b)+b

(Pa)……公式1

注:a为设定最高值Ib为设定最低值,temp3为实际压力对应的浮点数。

通过压力传感器探测和反馈数据,控制电机加上变频器实现稳定调速,设定管路最大压力为0.3Mpa,压力传感器反馈管路压力与设定压力相比较,由PLC通过变频器控制电机,变频器的频率超限信号(一般可作为管网压力极限信号)可适时通知PLC进行变频泵逻辑切换。

这是一种能够可调管内水压的装置。管道内有一个压力探测装置,能够知道当前管道内的水压,并把当前的水压值传递给控制装置。操作人员根据实时情况设定清洗罐热水的压力,由PLC自动控制变频器的运行,达到水压的稳定。

2.2软件改造使用STEP7编程软件对以下几个方面做了相应的修改

2.2.1在硬件组态中添加了变频器,站号为24

2.2.2FCl50中加了MRl,在DBl50数据块中加了MRl

2.2.3在FCl60中的第41句,添加了变频器控制MR电机设备层之间使用PROFlBUS-DP通信,上位机(操作计算机)与S7-300的CPU通信采用的是MPl网。因此,程序可以通过上位机把程序下载。程序传送成功之后,经过反复多次试验,本地和远控都可以很好的实现热水水压的灵活控制,通过统计用水量也由以前每次清洗IOOL下降到60L,更重要的是保证了主要电器设备和机械设备的长期稳定运行,故障率大大降低,很好地减少人力付出,节约能源浪费,顺利达到预期目的。

3结束语

通过这次的水压压力控制电气改造过程中,虽然是简单的电气改进,但自己也从运用PLC程序编程,以及输入输出,通信等多方面,暴露出自己以前掌握的电气知识还有很多的不足。特别是在PLC编程过程中,对原有的程序熟读缺乏经验,对PLC编程软件使用不系统,对功能指令,通信等不能够熟练地运用、导致反复走了不少弯路。因此只有不断的加强自己对新技术的学习,并且在工作实践中运用,才能提高自己的理论和实践水平,才有能力适应工作上的要求。