一种差动式压盖机的设计及应用

缪冬梅 周德鹏

摘要:为满足市场对20 L润滑油包装需求,中国石油润滑油公司决定20 L润滑油包装全部采用塑料桶,代替原有的铁桶包装,封盖形式由铁桶的卷封改为塑料桶的压紧式。针对封盖形式的变化自行设计制造了一种差动式压盖机,整个设计包括机械结构和电气控制设计。在原有机械结构基础上设计了压盖机架,实现高度、宽度可以调整,适用于不同规格的包装桶,采用时间继电器延迟控制气缸向下推动压板实现差动式压盖,同时适当排除了桶内的空气,避免了桶盖变形,本设计满足了20 L润滑油塑桶包装封盖要求,提高了包装生产线的生产效率,降低了劳动强度和生产成本。

关键词:卷封;差动式压盖;时间继电器;气缸

中图分类号:TH692.3 文献标识码:A

The Design and Application of a Differential Capper

LIAO Dong-mei, ZHOU De-peng

(PetroChina Dalian Blending Plant, Dalian 116032, China)

Abstract:In order to meet the market demand for the 20-litre lubricating oil packing, PetroChina Lubricant Company decided that the 20-litre lubricating oil packing uses completely plastic barrel instead of the original iron can, and the sealing form changes from closing capping to gland capping. A differential capping device for 20-litre was designed independently according to the changes in the way of capping form, including mechanism and electric control system. The width and the height of the capping device can be adjusted for different specifications of packaging barrel. Time relay was used to delay the cylinder to push down the plate to realize the differential gland, the air in the barrel is excluded at the same time, so the cap deformation is impossible. This design meets the requirements of 20-litre plastic barrel capping, improves the efficiency of automatic filling line and reduces the labor intensity and production costs.

Key words:closing capping; differential gland; time relay; cylinder

0 前言

中国石油大连润滑油厂原有一条1996年从比利时DEVREE公司引进的V230.S型20 L润滑油包装生产线,该生产线引进时完全按照当时铁桶灌装形式设计的,其封盖形式是卷封式。目前润滑油市场对20 L润滑油的包装形式的要求日益增加,塑桶包装完全取代了铁桶包装,为顺应市场需求,公司昆仑牌润滑油20 L包装全部采用塑桶包装,其封盖形式改为压盖式,原有的封盖机就成为了闲置设备,不适用于现有的包装形式。在此情况下,为满足包装要求,需要新购封盖机,需要资金20万元。为节省资金,降低成本,保证生产,我厂决定自行设计制造封盖机,经过对20 L塑桶封盖形式、原理及对该条生产线输送传送机构详细分析和研究后,我们设计制造了一种差动式压盖机,安装使用后完全满足了包装生产要求,并且取得了极佳的效果。该设计包括机械和电气控制两部分。

1 机械部分的设计

1.1 原有的桶盖卷封装置

1.1.1 结构及主要组成

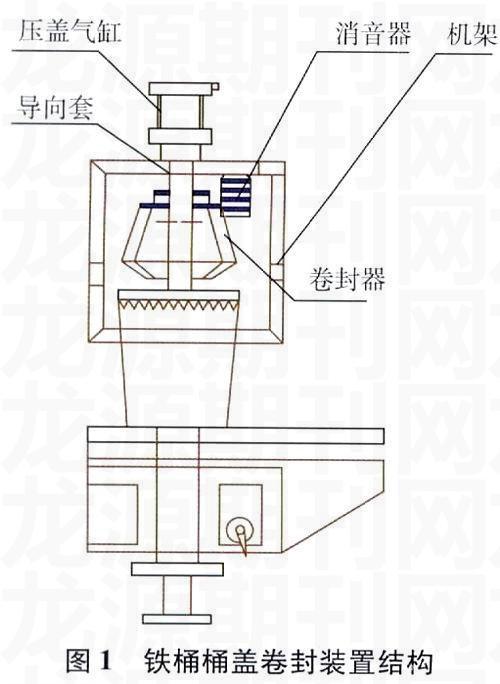

原有铁桶封盖机是由压盖气缸、导向套、卷封器和机架等组成的。其结构示意图见图1。

1.1.2 工作原理

灌装后的铁桶重桶由人工上盖并由输送传送机构梯次输送,完成重桶定位。当微动开关感应到有桶后,进行卷封盖工作,卷封盖动作由下行气缸完成,当卷封器下行接触到桶盖时,由于包装桶及桶盖的阻碍,使卷封器抱紧桶盖,同时卷封器底爪向内弯曲完成卷封动作,然后,输送机构再次启动,运行一个梯次间距的距离,将其输送至下一个工位进行贴

标,并经传送带完成自动喷码,如此循环。

1.2 输出传送机构的结构及传送原理

1.2.1 结构及主要组成

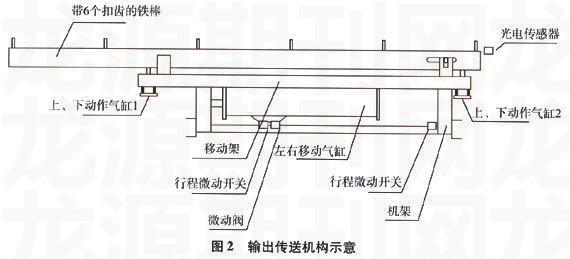

输出传送机构由带有六个扣齿的钢棒、两个完成上、下动作的气缸、一个气缸驱动的移动架及机架组成。其结构示意图见图2。

1.2.2 工作原理

输出传送机构由带有六个扣齿的钢棒驱动包装桶移动,因此包装桶在输送机构上共有六个固定的工位。第一个工位完成灌装任务,最后一个工位完成封盖任务,中间的四个工位用于人工放置桶盖及灌装量抽检工作。在开始灌装时,带有六个扣齿的钢棒处于左端,当一个包装桶灌装满润滑油时,带有六个扣齿的钢棒向右移动一个工位,并把包装桶从灌装工位移动到下一个工位,然后钢棒在下行气缸的作用下向下移动并在移动架的驱动下向左移动一个工位,接着在上行气缸的作用下向上移动回到起始位置,此时可以放置新的包装桶进行下一次灌装。可以看到带有六个扣齿的钢棒每向右移动一次,就把包装桶从一个工位依次移动到下一个工位,如此循环,完成包装桶灌装、放置桶盖及封盖工作。

1.2.3 确定检测待封盖包装桶的光电传感器位置

考虑到该包装生产线生产速度为10桶/分钟,每个包装桶在封盖工位停留时间较长,约为5~7 s,因此检测待封盖包装桶的光电传感器就不能直接来检测包装桶,也就是不能安装在封盖工位。仔细研究和分析输出传送机构:带有六个扣齿的钢棒每次向右移动都及时返回,并把待封盖包装桶准确输送到封盖工位,因此可以用光电传感器来检测这个带有六个扣齿的钢棒,即将光电传感器安装在传送机构最右端的机架上,每当带有六个扣齿的钢棒向右移动但未返回时,光电传感器就发送有桶信号,差动式压盖机就进行压盖动作。光电传感器位置示意图见图2。

1.2.4 输出传送机构的调整

侧护导轨的调整比较简单,只需根据包装桶直径直接调整位置即可。输送传送机构关键的调整在于如何使包装桶准确位于封盖机下面。方法如下:拆下带有六个扣齿的钢棒,在其右端有一个调整机构,可以调整扣齿的位置。

1.3 差动式压盖机的结构设计及工作原理

1.3.1 结构及主要组成

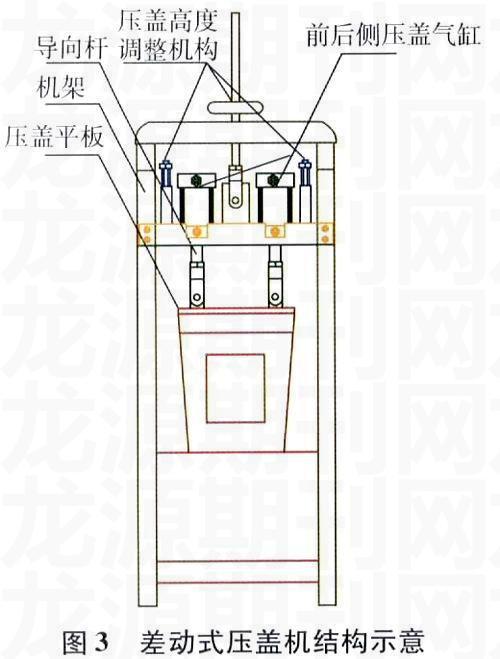

经过对原有的桶盖卷封装置的研究和分析后,我们设计了一种差动式压盖机,其机构示意图见图3。主要由机架、压盖高度调整机构、导向杆、压盖气缸和压盖平板等组成。

1.3.2 工作原理

灌装后的塑料桶重桶由人工上盖并由输送传送机构梯次输送,完成重桶定位。当光电传感器感应到有桶后,进行压盖工作,压盖动作由两个气缸完成,分两次进行:先是前侧压盖气缸下压,待盖子一侧未被完全压紧之前,后侧压盖气缸下压,此时盖子才被完全压紧,即实现了差动式压盖,然后,输送机构再次启动,运行一个梯次间距的距离,将其输送至下一个工位进行贴标,并经传送带完成自动喷码,如此循环。

之所以设计成差动式压盖,即两次先后压盖,首先是保证压盖的紧密性,其次是适当排除桶内的空气,保证压盖后盖子平整。

压盖高度调整:根据20 L昆仑润滑油桶的高度调节压盖高度调整机构,即通过松开两个备紧螺母,转动调节手柄来升降压盖机高度。

压盖机工作时,应保证压盖气缸上下运动平稳自如,如发现压盖气缸上下运动时发生卡滞现象,应立即停止工作,查找原因。多数是由于导向部分出现问题所致,一般对导向杆进行适当调整即可解决问题。应定期对导向部分进行必要的润滑工作,保证导向精确和运行通畅。

2 差动式压盖机电气控制部分的设计

2.1 电气控制线路图

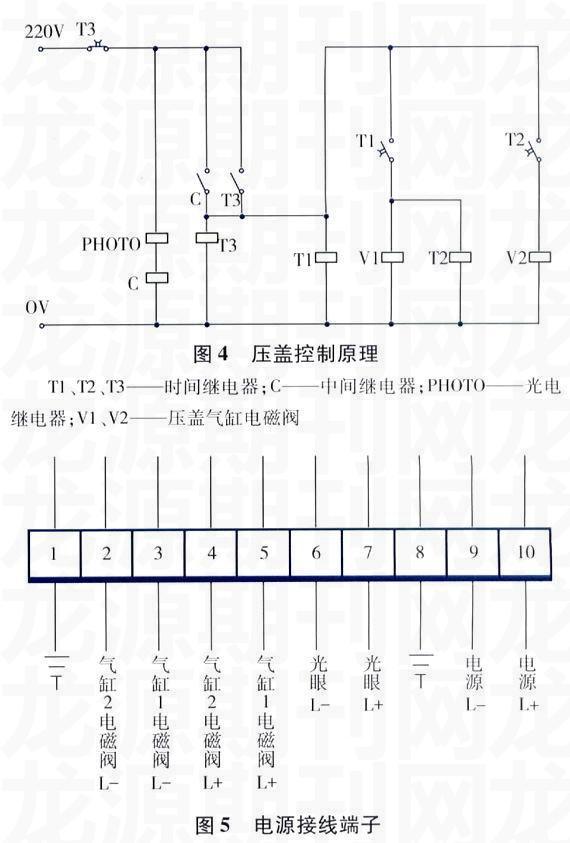

2.1.1 压盖控制原理图(见图4)

2.1.2 电源接线端子图(见图5)

2.2 工作过程

当光电传感器检测到包装桶时接通中间继电器C,使中间继电器常开触点C闭合,接通时间继电器T3、T1,同时时间继电器T3常开触点闭合,形成自保。时间继电器T1常开触点闭合,压盖气缸1电磁阀及时间继电器T2得电,在压盖气缸1向下带动压盖板将桶盖一侧压到桶上未被完全压紧之前,时间继电器T2常开触点经延迟后闭合,使压盖气缸2电磁阀得电,压盖气缸2带动压盖板下压,此时桶盖才被完全压紧。然后时间继电器T3常闭触点经延迟断开,完成一次压盖动作。

2.3 延迟时间设置

由于该条包装生产线生产速度为10桶/分钟,因此时间继电器T3常闭触点延迟断开的时间不得高于6 s,为安全起见设置成4 s;时间继电器T1常开触点延迟闭合时间可设置成0~1 s,时间继电器T2常开触点延迟闭合时间设置成1~2 s,这样两个压盖气缸先后动作,实现差动式压盖,同时两个气缸可以保证至少1 s的同时压盖动作,确保桶盖压紧及桶盖平整。

2.4 设计差动式压盖的原因

最开始的时候,设计的并不是差动式压盖,而是一次性压紧盖,但是在实际应用过程中出现了桶盖向上鼓胀的现象。究其原因,则是在一次压盖时,由于时间短,桶内空气不能及时适当排出,造成桶盖向上鼓胀。为此我们重新设计了差动式压盖系统,确保在压盖过程中有效排出桶内部分空气,保证压盖之后桶盖的平整性。

3 安装调试

首先,将差动式封盖机机架、压盖高度调整机构、导向杆、压盖气缸和压盖平板及光电传感器按照其功能和位置分别初步安装,之后在停机的状态下用待封盖的20 L昆仑塑料桶进行相应的高度调整,然后开机进行手动排空操作,让20 L塑料桶从灌装工位开始传送,依次经过中间的四个工位到达封盖工位,检查桶口是否准确位于压盖平板下面,如果没有对齐,则按照1.2.4输出传送机构调整中介绍的方法进行调整,直到桶口中心与压盖平板中心对齐为止。

待这一切调整比较准确之后,在停机的状态下按照电气控制线路图连接好电气元件,然后开机并慢速空载运行机器,检查差动式压盖机动作是否正常,没有异常之后我们试着慢速运行,并输入空桶5个,让其在无油的情况下完整地进行灌装、压盖动作并检查有无异常现象,最后试进行有油运行。

4 使用效果及意义

至此经过上述两部分的设计及安装调试,差动式压盖机正式投入使用,充分发挥了其平稳、快速、准确封盖的功能,其封盖成功率达到100%,在生产中发挥了极大的作用。本次设计对于实际生产有很大意义,表现在:

(1)保证高生产效率。在设计差动式压盖机之前的生产方式是机器进行灌装,人工用橡胶锤砸盖进行封盖,速度较慢;有了差动式压盖机,灌装速度大大提高。

(2)降低废品率,提高经济效益。人工砸盖时,经常会出现把桶盖砸碎或者把桶中的润滑油溅撒出来,造成桶盖损耗及油品浪费;有了差动式压盖机,其高效、平稳、准确的封盖功能避免了桶盖的损耗和油品的浪费。

(3)提高运行的可靠性,减少事故。人工砸盖存在一些安全隐患,而差动式压盖机避免了这些安全隐患。

(4)降低了劳动强度,节省了劳动力。原来人工砸盖,劳动强度大,有了差动式压盖机,不仅降低了劳动强度,而且节省了劳动力。

(5)节省购买压盖机资金20余万元,降低了成本。

收稿日期:2009-01-07。

作者简介:缪冬梅(1972-),女,工程师,1995年毕业于中国纺织大学机电一体化专业,大连润滑油厂包装车间设备主任,从事包装机械技术管理工作13年。