薄壁深孔零件在卧式数控车床上的加工方法

摘要:薄壁深孔零件加工时由于变形大,导热排屑性差,不仅加工效率低,加工精度也难以保证。文章通过设计专用夹具和刀具,结合数控车床的优点,较好地解决了薄壁深孔零件难加工的问题。

关键词:薄壁深孔;数控车;加工方法

薄壁深孔零件加工由于排屑导热困难,加工变形大,对刀具刚性要求高,加工难度较大。特别是高精度套筒加工,由于其设计要求严格,采用传统方法进行加工,不仅加工质量难以保证,其加工效率也较低。

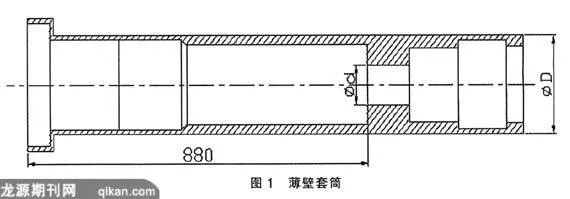

衡阳财经工业职业技术学院实习工厂有一批套筒零件(如图1),最初采用普通车床或卧式镗床进行加工,不仅耗时费力,废品率也一直居高不下,难以满足用户的需要。

针对这一问题,本文在总结原先一些深孔加工经验的基础上,尝试在数控卧式车床采用适应的夹具和刀具,选用适当的转速及进给量,进行车削,其结果使加工精度和加工效率均令人满意,经济效益明显提高。

一、工艺分析

该套筒为高速旋转零件,工作时最高转速接近15000r/min,设计要求动平衡极为严格。外圆和各台阶孔同轴度要求较高,需控制在0.01之内。该零件为整体结构,台阶孔为深孔,最深孔近900mm,长径比接近11mm。深孔切削时,振动、让刀、排屑困难,不易散热等现象使得加工难度较大,并且深孔测量、深孔与外圆的同轴度保证也很困难。

由于是整体结构,毛坯料采用45#圆钢,加工前坯料重达120kg,加工后仅剩18kg,不到原重量的六分之一。大量的金属被切削掉,因此变形严重。工件原来是在普通车床上加工,精加工时要求一次完成内孔及内球面的车削,在加工过程中不允许换刀。刀杆直径只能做到φ60mm。由于刀杆细长、刚性不足、强度低,在加工中刀杆产生振动较大,极易产生让刀现象,孔壁的粗糙度值严重超标,生产效率低,加工质量难以保证。

如果将刀杆直径增大,则在加工内孔时,刀杆与孔壁间隙太小,引起排屑不畅,造成堵塞,冷却润滑液进入困难,刀具磨损加剧,从而影响加工精度。

为了满足生产需要,使工件加工质量保持稳定,提高生产效率,解决数控车床加工深孔的不足,我们设计了一种车削深孔的专用刀具,可在数控车床上进行深孔加工。

二、刀夹具选用

设计专用刀具应该在能使切屑顺利排出的前提下,尽量提高刀杆的强度和刚度,避免加工过程中刀杆的振动,确保加工精度,并实现刀具的旋转,达到车削内表面的功能。

深孔粗半精加工,采用比较成熟的后导向扩孔,孔一层一层地扩大,层层导向。导向扩孔克服了深孔加工的振动和孔中心的偏斜。导向扩孔刀如图2所示。

深孔车削时最大的问题是振动,防振、减振是薄壁深孔套筒加工的关键。为此,我们设计了一种专用刀座,专用刀座将深孔刀具的刀柄做成圆柱形,用专用刀座将刀柄固定在车床的中拖板上,大大提高了刀具的刚性(见图3)。

为了减少精车孔时的刀具震动,我们专门定做了防震结构的减振刀杆(见图4)。

刀具几何参数选用主偏角为90°的小圆弧半径的可转位刀片,尽量减小背吃刀力。

三、机床的选择

机床的选择首先要考虑其机床的精度,因衬套的两只深孔是最后的成形尺寸,同时工件的壁薄容易引起变形,所以,要在车床的新旧程度、导轨的精度、机床的振动、主轴的跳动等多方面进行考虑。综合考虑以上因素,我们选用径向轴向跳动小、导轨直线度好、抗震性好的CK6140数控车床。

四、加工方法

为保证加工精度,加工时我们工艺上采用了以下几项措施:

第一,深孔的导向扩孔只解决了孔的粗半精加工,要保证制造成功,还要解决各台阶孔的精车。加工深孔的基准是外圆,加工外圆的基准是中心孔。在工艺安排时考虑到孔口较大,不易保证孔口的圆度,我们采用多次镶配闷头的方法。粗车后两端配闷头,以闷头中心孔为准粗精车外圆,然后半精加工孔,继而配闷头,半精车外圆,时效后配闷头精车外圆,最后精车孔。

第二,经粗车内孔、外圆后,在工件两端法兰上建立找正基准。为解决工件刚性差的问题,避免装夹变形,工件通过定位工装和中心架进行固定。

第三,采用滚动中心架精车孔时,为防止工件外圆与中心架的摩擦发热,采用精密滚动轴承中心架。精车孔时冷却液要充分,防止工件发热引起新的变形。

第四,根据切削用量可转位刀片选用断屑性能好的槽形,保证深孔切削排屑顺利。

参考文献:

1、