洗混中块重介精选工艺改造的实践

摘要:文章介绍了根据煤源可选性的变化,改变原有块煤跳汰选工艺,采用跳汰洗混中块小粒级煤重介精选工艺,以实现精煤产率最大化,最大限度地提高经济效益。

关键词:洗混中块;分级;破碎;重介精选;经济效益

铁东选煤厂91年投产,设计处理能力120万吨。配煤入洗,产品属主焦煤,可选性属极难选煤。采用工艺一直为“块煤跳汰—末煤重介—煤泥直接浮选”。原设计入洗煤源主要是铁东矿原煤50%(焦煤、贫瘦煤)、龙湖矿原煤30%(肥煤)和周边小井原煤20%(焦煤、贫瘦煤)。随着采掘的不断深入、入洗规模的不断加大,原有煤源生产能力已远远满足不了生产的需要,入洗煤源(有十多个不同矿井的原煤)的不断变化,导致入洗原料煤结构及可选性的不平衡,如仍坚守原有块煤跳选-末煤重介分选工艺,要想进一步提高精煤产率是不大可能的。基于以上认识,铁东选煤厂科技人员集思广议,经过多次反复研究论证,打破原有生产工艺模式,预将分选后的洗混中块小粒度煤重介精选。

一、可行性研究

1、跳汰洗混中块数质量情况。铁东选煤厂洗混中块灰分为34~36%,产率为12~16%,其中碎后末为7~9%。

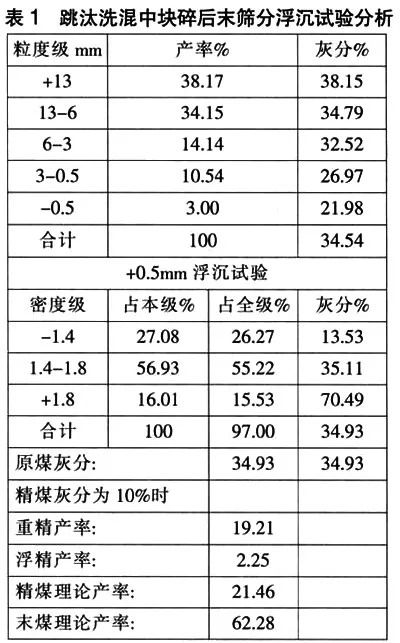

2、试验分析。跳汰洗混中块碎后末筛分浮沉试验,如表1所示。从表中可以看出:洗混中块灰分为35.60%,当精煤灰分为10%时,精煤理论产率为21.46%,数量效率按90%,精煤实际产率为1.55%,末煤产率为5.15%。

3、效益分析。①精煤产率提高1.55%,创收209.2×(1.55%×546+5.15%×224-8×224)=434.92万元。②增7%的碎后末煤去重介旋流器分选,介质消耗增加0.296kg/t原煤,年支出增加209.2×(7÷45×1.9)×10-3×450=27.82万元。合计增效407.11万元。

综上所述,此项目有改造的必要。

二、改造方案

1、方案设计。将原有跳汰跳汰洗中块(灰分34~36%)经两次脱水分级(φ24、φ0.5),+24mm的大粒级煤仍去洗中块仓;24~0.5mm小粒级煤破碎到-13mm以下作为碎后末煤去新增煤泥池,由泵打入三楼320#脱泥筛上,去混料桶由重介旋流器分选出精、中、矸三种产品;-0.5mm的煤泥到筛下水池或煤泥池。

2、改造措施。(1)在厂房一楼增设一煤泥池(4000×3500×3500),作为块精分级后小粒度煤破碎后块煤泥池。(2)增加一ZGB100煤泥泵及配90KWH电机。(3)在厂房一楼煤泥池至三楼320#脱泥筛处增设一煤泥入料管(φ159)及缓冲箱。(4)将三楼307#块精脱水筛由单层筛面改为双层筛面,即增加一层2300×1500(筛缝为24×24)编织筛面。(5)307#下料溜槽加宽加大并改为双向溜槽,+24mm物料作为洗混中块去376#皮带入块煤仓;+24mm小粒级块煤去破碎机破碎,碎后末去块煤泥池。(6)在376#皮带安装一碎后末煤斜煤器,将块精碎后末经溜槽送入新增煤泥池。(7)将脱泥筛下粗煤泥入料管分流到新增煤泥池作为稀释水。

3、设备及材料投入。此次技改总投入为17.90万元,主要包括陶瓷管、阀、筛框、编织筛网、388#溜槽、斜煤器、出料箱、法兰盘、煤泥池、入料泵及配套电机等设备及材料投入。

三、改造前后指标对比分析

改造前后主要指标如表2所示。

从表中可以看到,在原煤灰分略有提高,产品质量变化不大的前提下,精煤产率提高1.68%,综合产率降低0.52%。

四、效益分析

1、精煤产率提高3.18%,末煤产率降低2.7%,全年入洗209.2万吨,精煤售价546元/t,末煤售价224元/t,全年创收209.2×(1.68%×546-2.20%×224)=888.01万元。

2、由于块煤-24mm精选采用全重介,介质消耗增加0.27kg/t原煤,年支出增加209.2×0.27×10-3×450=25.42万元。

3、合计创效862.59万元。

通过近半个多月的实践应用,精煤产率有了较大幅度的提高,跳汰洗混中块小粒级煤重介精选工艺的实践是可行的,如果将跳汰洗混中块破碎量加大,效益还会有更大的提高,此工艺设计适用于具有类似工艺老厂的改造。

(作者单位:黑龙江省七台河市七煤集团公司铁东选煤厂)