1LF-5型液压翻转犁的设计与试验

吴显斌,杜雅刚,纪武鹏

(1.黑龙江省农垦科学院 农业工程研究所,哈尔滨 150038;2.黑龙江省农垦科学院 农作物开发研究所,黑龙江 佳木斯 154007)

0 引言

玉米秸秆中含有丰富的氮、磷、钾、镁、钙及硫等元素,这些元素是农作物生长所必需的营养元素,将玉米秸秆还田不仅可以增加土地的肥力、减少化学肥料的用量,而且可以降低土壤的容量、疏松土壤,提高土壤孔隙度;同时,秸秆还田还能够有效解决农民大量焚烧秸秆而造成的环境污染的问题,有利于推动绿色农业和环保农业的发展。因此,设计集土壤耕作技术、秸秆还田技术于一体的1LF-5型液压翻转犁,对提升耕作质量具有重大的现实意义[1]。

目前,玉米秸秆还田的方式主要分为焚烧还田以及耕作掩埋还田。其中,秸秆焚烧还田的做法为:玉米果穗收获完毕后,其秸秆在阳光下暴晒,内部组织水分大部分被挥发,此时将玉米秸秆统一收集后在田间地头进行焚烧处理;焚烧后产生的秸秆灰留在了田间地头,待第2年耕耘时将灰烬与土壤进行混合,从而完成焚烧还田的全过程。这种处理方式不符合当代绿色农业的发展需求,会造成空气污染,且秸秆灰并没有及时与土壤混合,灰烬在风和雨水的作用下大量流失,从而导致肥力丧失。耕作掩埋的方式大体可以分为两类:一是旋耕机将玉米秸秆切碎后于土壤混合,部分秸秆碎渣在旋耕刀的作用下掩埋在近地表面,另一部分则暴露在地表上。由于掩埋深度较浅,在雨水的冲刷下,掩埋在近地表面的秸秆碎渣也极易被雨水冲出,从而导致玉米秸秆不能被土壤内部的微生物有效分解,且覆盖在土壤表面的玉米秸秆也不利于第2年播种,因此效果不尽人意[2-5]。二是铧式犁深耕掩埋,原理为:利用铧式犁具备大耕深,且具备翻转土垡的能力,可将地表面上的玉米秸秆掩埋至土壤层下,微生物将秸秆进行分解,产生的养分直接融于土壤中,且分解后的玉米秸秆还可以降低土壤的容量、疏松土壤、提高土壤孔隙度;但传统的铧式犁在工作过程中常受到侧向拉力的影响,导致其耕作稳定性下降,且传统的铧式犁也没有配备安全装置,一旦受到突发外力的作用时将容易导致犁体损坏。因此,研发一种集土壤耕作技术、秸秆还田技术于一体的新型秸秆还田深耕犁就显得极为重要[6-8]。

1 整体机构和工作原理

1.1 整机结构

1LF-5型液压翻转犁采用牵引式设计,即机具作业时由拖拉机牵引进行耕作[6-9]。该机具的主要技术参数如表1所示。主要由犁体、犁铧架、犁体安全装置、主梁、调整转臂、犁头翻转体、侧拉力消除装置、限深轮安装架、限深轮翻转体、限深轮、梁体连接器及支腿等装置构成,如图1所示。其中,陷深轮总成设置在翻转犁架的一侧,并与犁架相连,用于支撑犁架整体,确保其耕作深度一致;犁体连接于犁铧架上,并通过安全装置连接在犁架上;侧应力消除装置设置于犁体的另一侧,用于平衡犁体因耕作产生的侧向应力,确保耕作的直线性与稳定性。

表1 主要技术参数

1.犁体 2.犁铧架 3.犁体安全装置 4.主梁 5.调整转臂 6.犁头翻转体 7.侧拉力消除装置 8.支腿 9.梁体连接器 10.限深轮 11.限深轮翻转体 12.限深轮安装架图1 1LF-5型液压翻转犁结构图Fig.1 Structure diagram of 1LF-5 hydraulic turning plough

1.2 工作原理

1LF-5型液压翻转犁作业时,先将犁头翻转体挂载在拖拉机尾部,随后利用水平调整杆调整犁体的水平度,确保耕作深度一致;然后,根据实际耕作深度调整限深轮与主梁的纵向相对位置,并收起犁架支腿;当拖拉机向前运动时,由于犁体的犁尖与地面呈一定的角度,则犁尖切入土壤,在犁曲面的作用下土垡翻向右侧;当犁体受到突然冲击时,其受到的载荷突然加剧,犁体会受到一个较大的侧向力,犁架逐渐偏离原定的轨迹;这时安装在主梁与犁头翻转架之间的侧拉力消除装置就起到了阻止犁架偏移的作用,在侧拉犁消除装置的作用下,犁架克服侧拉力的影响,可继续沿着原定方向进行耕作。当某个犁体或多个犁体受到的冲击载荷过大时,安装在犁体与主梁之间的安全装置上的连接螺栓在大于其本身屈服强度的冲击载荷作用下发生断裂,使犁体脱离主梁,从而避免犁体的损坏;在排除冲击载荷后,重新安装螺栓后便可以继续作业,进而完成整个作业流程。

2 主要工作部件的设计与分析

2.1 翻转机构的设计

翻转结构按照其驱动方式可以分为机械式、气动式及液压式。其中,机械式翻转机构结构复杂,需要人工操作翻转,劳动强度大,多用于单铧或是小型翻转犁。气动式翻转机构以压缩空气为动力源,驱动活塞运动最终实现翻转,对于气缸的要求较高,尤其是大扭矩工作环境下稳定性相对较差,容易产生一些机械故障,并不适合应用于大面积耕作。因此,本文选择使用液压式翻转机构,主要部件包含液压缸、中心旋转轴、翻转犁梁架及悬挂架,如图2所示。

图2 立式油缸翻转机构示意图Fig.2 Schematic diagram of vertical oil cylinder turnover mechanism

翻转机构在工作时,主要依托液压油缸中的伸缩杆拉动翻转犁梁架,绕着中心旋转轴旋转,从而实现犁架翻转。图2中,θ为悬挂架与翻转犁梁架之间所形成的夹角。随着液压缸内伸缩杆向缸内收缩,液压缸的长度AC减小,θ角也由90°逐渐减小;当液压缸的长度AC等于悬挂架AB的长度c与液压缸和犁架BCD连接点C到中心旋转轴B的距离a的差值时,液压伸缩杆已无法进一步收缩,翻转机构处于运动“死点”;这时,翻转犁在运动产生的惯性力作用下使犁梁架继续绕着中心旋转轴转动;在犁梁架翻越过运动“死点”后,液压缸反向供油使伸缩杆向缸外伸长,悬挂架与翻转犁梁架之间的夹角θ由0°减小到-90°;在夹角θ减小的过程中,伸缩杆持续推动犁梁架进行翻转,最终完成犁架的换向。同理,液压缸伸缩杆每完成一次由向缸内收缩到向缸外伸长的过程中,都会使悬挂架与翻转犁梁架之间的夹角θ产生变化,使夹角θ由-90°增加至0°,再由0°增加至90°。这时,翻转犁的犁梁架便可以重新翻转1次,进而实现左右犁铧的换向耕作。

由图2可知:翻转机构的悬挂架的长度c、液压缸的长度k以及液压缸和犁架连接点到中心旋转轴的长度a之间的关系满足三角形的余弦定理。

k2=a2+c2-2ac·cosθ

同时,对公式两端关于时间t求导,可得

对于液压油缸而言,伸缩杆的运动速度可以通过改变液压缸油门的大小来实现。将伸缩杆的伸缩速度设定为一个常数v1,同时用ω表示犁架梁翻转角的角速度,则

对翻转角速度ω再进一步求导,可得翻转角加速度为

当θ=90°或θ=-90°时,即机构到达“死点”,其角速度与角加速度分别为

由此可知:翻转机构的运动速度与液压油缸伸缩杆的伸缩速度v1有关,通过调整伸缩杆的伸缩速度可使翻转机构平稳运动。当悬挂架与翻转犁梁架之间的夹角θ等于0°时,犁梁的翻转角速度ω和角加速度η在一瞬间内将变得很大;这时,整个翻转机构将具备很大的运动惯性,在惯性力的加持下犁梁将可以克服“死点”的阻碍,顺利实现翻转。

2.2 翻转犁限深轮的设计

翻转犁限深轮主要由轮胎、限深调节装置、限深轮安装架和限深挡块组成,如图3所示。利用限深轮安装架将限深轮轮胎连接在犁梁夹板上,再通过夹板的另一侧连接在犁梁上面,从而将轮胎与犁梁架相互连接。同时,在轮胎与犁梁架之间设置限深调节装置,通过使用限深调节装置实现耕作深度的调节。

1.限深轮安装架 2.限深调节装置 3.限深挡块 4.轮胎图3 翻转犁限深轮结构Fig.3 Structure of depth-limiting wheel of turning plough

限深轮独立设置在翻转犁的一侧,为翻转机构提供了足够的空间,可确保翻转机构在工作时不与限深轮发生干涉,且限深调节装置能够确保限深轮处于最优工作高度。通过查询相关资料可知限深轮的轮径为 0.84m,依据限深轮在正常作业时轮胎上所承受的垂直负荷计算公式,可得轮缘宽度为

式中P—单位轮缘宽度上面的允许负荷,取P=650N/cm;

Pt—限深轮所承受的垂直负荷,取Pt=2000N。

经计算可知,BL=320mm。

2.3 翻转犁犁架的有限元分析

为提高整体耕作质量及耕作效率,应加大耕作深度用以打破犁底层,并使底部土壤得到疏松,进而增大土壤孔隙度,同时,增加犁铧的数量,使其工作幅宽加大,进而提高单位时间内的耕作面积。耕作深度及犁铧数量的增加,必然会导致犁架的受力加剧,而犁架受到的拉力超过许用应力值时将会发生变形,从而影响耕作深度的均匀性;当犁架所受应力远超过其许用应力值时,犁架则极有可能发生断裂,最终导致犁架失效。

目前,为了预防犁架失效,大多采用加大犁架钢材厚度的方法,使其强度增大,但是这样将使犁架的整体质量加大,使其工作阻力变大,最终导致能耗增加。在此,采用有限元分析的方法,对犁架进行仿真分析。考虑到犁架的实际尺寸较大,且连接在犁架上的附属部件数量较多,若对犁架整体进行仿真分析,则计算量过大,不利于实际的分析与研究,故将犁进行简化处理。在翻转犁实际耕作过程中,影响阻力大小的因素主要包括土壤、耕作参数以及耕作部件,许多学者对其开展一系列的研究。其中,苏联学者戈里亚契金对的耕作阻力的研究结论最为经典,他认为犁耕阻力的组成应该包括土垡变形力、犁曲面与土壤的摩擦力以及耕速阻力,力学表达式为

P=P1+P2+P3

P1=fG

P2=kab

P3=εabv2

P=P1+P2+P3=fG+kab+εabv2

式中f—犁曲面侧边与耕作后沟壑间的类摩擦因数;

G—犁体自身质量;

K—犁耕比阻;

a—耕作深度;

b—耕作宽度;

ε—动态阻力系数;

v—机组前进速度。

对上式进行求解,可得P=22392~71690N。

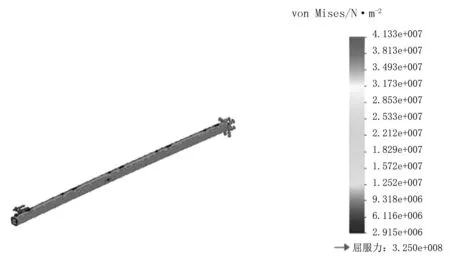

在犁架实际作业过程中,切割和破碎土壤的力通过犁铧传到犁柱,为了模拟犁架的实际受力情况,将外部载荷施加在犁柱与犁架的的安装位置,施力位置共5处。同时,在犁实际翻耕作业所受的力并不是一个恒定的力,载荷的大小会受到地形的起伏、土壤的粘性、机组的前进速度等因素的影响。因此,在仿真计算时,将作业工况分为两种进行(见图5和图6):第1工况为翻转犁在作业过程中不受到外界未知因素的影响,即翻转犁作业时所受到的力主要为破碎土壤的力,载荷数值设定为22392N;第2工况为翻转犁在翻耕作业时受到外界未知因素的干扰(如地形变化较大,使耕作深度剧烈增长或犁铧接触到埋头石使犁受到较大的阻力),载荷数值设定为71690N。

图4 犁架总位移分析图(工况1)Fig.4 Plow frame total displacement analysis diagram (working condition 1)

图5 应力分析图(工况1)Fig.5 Stress analysis diagram (working condition 1)

图6 犁架总位移分析图(工况2)Fig.6 Plow frame total displacement analysis diagram (working condition 2)

根据第2种工况的总体位移以及应力分析图(见图7)可知:犁架的最大变形量为0.332mm,最大等效应力为39.6MPa。由于该型翻转犁的犁架材质为Q345钢,而Q345钢的屈服强度为325MPa,因此犁架在第2种工况下作业时犁架是安全的。综合分析这两种工况的仿真数据可知:犁架无论是在第1种工况还是第2种工况下工作,翻转犁的犁架的最大应力值均小于Q345钢的屈服强度极限值,符合设计要求。

图7 应力分析图(工况2)Fig.7 Stress analysis diagram (working condition 2)

3 田间试验

3.1 试验条件与指标

选择在黑龙江农垦嫩北农场第七管理区3-2、3-3田块中进行田间试验,指标主要包括耕深及其稳定的性测定、耕宽及其稳定性的测定、秸秆残茬覆盖率的测定以及土垡破碎率的测定。

3.1.1 耕深和耕深稳定性测量

耕作深度反映翻转犁工作性能,且耕作的稳定性是评价翻转犁整体作业效果的重要指标。因此,试验分别测定这两种工况的耕深数据。为了减小测量误差,在每一种工况下测定其正反行程的耕作深度数据,同时每一个行程设置10个耕深数据采集点,两数据采集点的距离为5m。通过对采集的耕深数据进行处理,分别获得两种工况下翻转犁的平均耕深、耕深标准差、变异系数和稳定性系数,其计算公式为

Uj=1-Vj

式中aj—第j个行程的平均耕深值(cm);

nj—第j个行程中的采集点数;

aji—第j个行程中第i个采集点的耕深值(cm);

sj—第j个行程的耕深标准差(cm);

Vj—第j个行程的耕深变异系数;

Uj—第j个行程的耕深稳定性系数。

3.1.2 耕宽和耕宽稳定性测定

耕作宽度是决定翻转犁在单位时间内耕作效率的重要影响因素之一,故将耕作宽度及其稳定性作为试验指标之一。在测量时,选择垂直于拖拉机运动方向的相邻两个行程的犁沟沟墙之间的水平距离,即为耕宽;同时,为了便于标记数据采集点,选择的耕宽数据采集点与耕作深度的数据采集点一致, 通过采集并处理耕宽数据,获得各行程的平均耕宽、变异系数及稳定性系数。考虑到实际作业时耕作宽度根据实际需要进行相应的调整,故选择耕作宽度分别为220cm 和170cm进行试验。

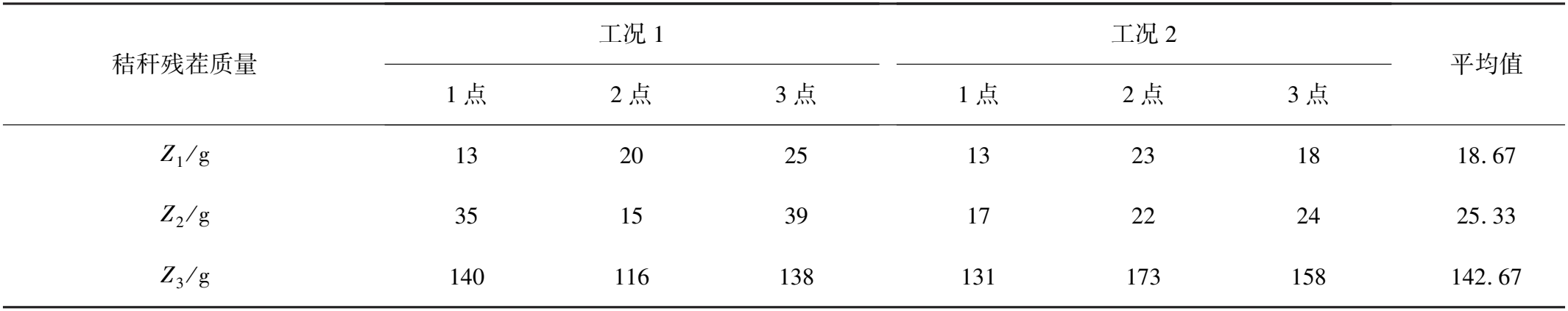

3.1.3 秸秆残茬覆盖率的测定

当秸秆残茬覆盖率过低时,犁铧对土壤的翻耕作用不强,导致了大量的地表残茬留置在地表上,故残茬的覆盖率也是评估翻转犁整体作业效果的重要指标。因此,试验分别研究在两种工况下秸秆残茬的覆盖率。考虑到试验地块较大,不能对整个地块的覆盖率进行采集统计,在使用两种工况耕作后的区域随机选择6个点进行测量,每种工况测3个点,每个测量点的长度为0.4m、宽为0.3m。每个测量点所统计的数据分别为地表面上的秸秆残茬质量、地表面下到8cm的残茬质量以及8cm以下至耕低层内的秸秆残茬质量。通过对收集的数据进行处理,计算出该点的秸秆覆盖率,公式为

式中Z1—暴露在地表以上的玉米秸秆残茬的质量(g);

Z2—地表以下8cm深度内的植被和残茬质量(g);

Z3—8cm 深度以下秸秆残茬质量(g);

F—地表以下秸秆残茬覆盖率;

Fb—8cm 深度以下秸秆残茬覆盖率。

3.1.4 土垡破碎率的测定

当翻转犁作业时,团聚的土块在犁铧的作用下沿着犁曲面运动;随着犁铧向前运动,土垡沿着犁曲面向上推挤;当土垡本身的团聚力不足以维持土垡形态时,土垡开始出现破碎并且统一翻向犁铧的一侧,在惯性作用下倒向已翻耕好的地块,并进一步破碎。对于农作物的生长而言,土壤的破碎过低不利于其根系的生长,且板结状土垡的固肥能力较差。因此,选择以土垡破碎率为试验指标,分析两种工况下土垡的破碎率。在试验过程中,每种工况的碎土率的测量点取3处,每处测量点的面积为0.4m×0.4m;首先将测量点的全耕层内的土壤进行称重,随后再将测量点所收集的土壤进行柔性筛选,将长度小于5cm 的土块筛出并称重,最后将小于5cm的土壤质量除以测量点的整体土壤质量,便可得出碎土率,其计算公式为

式中C—土垡破碎率;

GS—全耕层内小于5cm 土块的质量(kg);

G—全耕层内土块的总质量(kg)。

3.2 试验设计

考虑到翻转犁在进入耕作初始阶段时,其耕作深度与宽度存在一定的波动值,因此将试验的测定区选择在机组进入耕作区域后作业较为平稳的区域,即机组耕作距离为60m以后再测定相关实验数据,以此来确保测量的准确度。

3.3 试验结果与分析

根据试验指标开展田间试验,获得正反行程耕深数据测量值,如表2所示。

表2 正反行程耕深数据测量值

由表2可知:在两种工况下,每个行程都测试10个数据点,每个工况的正反行程的耕作深度值相差不大,表明了作业的均匀性良好;同时,两种工况下耕作深度变化不大,平均耕作深度稳定在33.2cm;根据国家标准GB/T14225中对于耕深变异系数的要求为10%以内,而本次试验中翻转犁的变异系数在3.1%~5.7%之间,表明翻转犁符合国家标准要求。

正反行程耕宽数据测量值如表3所示。由表3可知:在两种工况下正反行程的耕宽的测量值浮动较小,第1工况下翻转犁的耕宽平均值为 220.2cm,耕宽变异系数为 1.854%,稳定性系数为 98.146%;第2工况下翻转犁的耕宽平均值为169.9cm,耕宽变异系数为 2.038%,稳定性系数为97.962%。两种工况均能满足设计条件和国家标准。

表3 正反行程耕宽数据测量值

秸秆残茬覆盖率测量值如表4所示。由表4可知:本次试验中地表以下植被覆盖率的平均值为90.22%,满足国家要求的≥85%的要求,且地表 8cm 以下植被和残茬的覆盖率为77.72%,满足国家要求的≥60%的标准。因此,本次翻转犁关于植被和残茬覆盖率的试验满足设计要求。

表4 秸秆残茬覆盖率测量值

续表4

土垡破碎率测量值如表5所示。由表5可知:土垡破碎率为68.94%,满足国家规定≥65%的标准,表明翻转犁的土垡破碎率满足国家标准的要求。

表5 土垡破碎率测量值

4 结论

1LF-5型液压翻转犁在作业过程中可打破犁底层、增加土壤耕作厚度,且机械往复穿梭作业、不留沟垄,提高了翻埋质量和作业效果,解决了现有深翻机械土壤耕层深翻作业中普遍存在的翻埋效果不佳、田地表面秸秆和残茬裸露较多等问题。选取秋收后玉米秸秆覆盖的试验田,并以耕深和耕深稳定性、耕宽和耕宽稳定性、植被和残茬覆盖率的测定、土垡破碎率作为试验指标进行田间试验。试验结果表明:1LF-5型液压翻转犁的平均耕作深度稳定为33.45cm,平整度为20mm,变异系数在3.166%~3.535%之间;在第1工况下翻转犁的耕宽平均值为220.75cm,耕宽的变异系数范围为 1.21%~1.71%;在第2工况下,翻转犁的耕宽平均值为170.1cm,其耕作宽度的变异系数范围为 1.26%~1.68%,植被覆盖率平均值为89.97%,土垡破碎率为72.27%,表明该机满足国家标准GB/T14225对于耕作质量的各项要求以及翻耕农艺要求。