混凝土搅拌站机械设备的常见故障与维修保养方法研究

摘要:混凝土搅拌站的机械设备在长期高强度的使用下,会出现各种故障问题,不仅会影响到混凝土的生产效率和质量,还可能会延误施工进度甚至发生安全事故。针对此问题,系统分析了搅拌站机械部件的磨损、电气系统的失灵等故障原因,并提出预防性维护、系统性检修和标准化操作的综合保养方法,以此全面提升设备的运行可靠性和生产效率,确保混凝土搅拌站的安全高效运行。

关键词:混凝土搅拌站;常见故障;预防性维护;系统性检修;标准化操作

0" "引言

混凝土搅拌站是混凝土生产的核心设备,承担着持续高强度的工作任务,其运行状态直接影响到工程项目的质量和进度。现代建筑工程对混凝土的生产要求日益提高,搅拌站机械设备需要长期在高负荷和复杂环境下运行,设备性能与耐久性受到了严峻挑战,传统的设备管理和维护方式难以适应当前复杂的施工需求。因此,探索更加科学有效的维护和保养方法,保障设备的高效稳定运行,已成为业界亟待解决的重要课题。

1" "机械设备结构

混凝土搅拌站机械设备主要由五大核心部分组成:搅拌系统、输送系统、计量系统、储存系统和控制系统[1]。其中,搅拌系统通常由搅拌主机、搅拌臂、搅拌叶片等部件组成,是整个搅拌站的核心部位,负责将水泥、砂石、水等原料均匀混合。

输送系统则包括料斗、皮带输送机等装置,用于原材料的传输与成品混凝土的输出。计量系统主要包括各种传感器、计量器等,确保各类原材料按设定比例精确投放。储存系统则是用来存放水泥、砂石等原材料的仓储设施。控制系统通常由可编程逻辑控制器(PLC)、显示屏和相关软件组成,负责全站的自动化控制与操作。

2" "常见故障分析

2.1" "机械部件磨损引发生产中断

由于混凝土生产过程中存在高强度的摩擦、冲击和长期的高负荷运转,搅拌站的机械部件如搅拌叶片、搅拌臂、输送带和轴承等容易发生磨损,进而引发生产中断。

2.1.1" "搅拌叶片和搅拌臂磨损

由于搅拌叶片和搅拌臂直接接触砂石、水泥等高磨蚀性材料,在长时间高强度使用后,搅拌叶片和搅拌臂表面会逐渐磨损变薄,甚至出现裂纹或断裂,直接导致搅拌效率下降。

2.1.2" "输送带磨损

由于输送系统连续工作且传输高硬度的砂石等材料,造成皮带输送机的皮带表面和滚筒轴承经常处于高压、高摩擦的状态。输送带在长期使用过程中会出现表面老化、裂纹和脱层现象,而滚筒轴承则会因润滑不足或材料疲劳而失效。

2.1.3" "轴承磨损

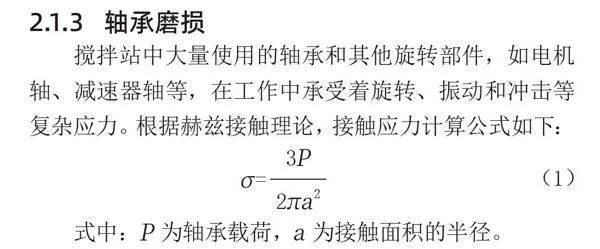

搅拌站中大量使用的轴承和其他旋转部件,如电机轴、减速器轴等,在工作中承受着旋转、振动和冲击等复杂应力。根据赫兹接触理论,接触应力计算公式如下:

(1)

式中:P为轴承载荷,a为接触面积的半径。

当应力超过材料的疲劳极限时,轴承将会产生轻微裂纹和剥落现象。这种累积损伤将导致轴承的运行精度降低,影响设备的可靠性。通过对长期运行设备的数据分析发现,当轴承承受的应力达到疲劳极限的90%时,微裂纹的出现率增加38%,剥落面积平均增加26%。随着剥落面积的增加,轴承的运行精度逐渐降低,最终将导致设备的整体振动增加17%,影响设备的稳定性和可靠性。

2.2" "电气系统失灵导致设备停机

电气系统负责控制和驱动搅拌站的各个机械部件,包括电机、传感器、PLC控制器等。电气系统的常见故障及其原因如下。

2.2.1" "电机故障

电机主要为搅拌系统、输送系统等提供动力。电机故障通常表现为无法启动、运行过程中突然停止、过热或异常噪声等。其故障原因是由于电机长期处于超负荷状态运行,导致绕组过热,绝缘层破坏,从而引发短路或开路故障[2]。电压波动过大可能导致电机输出功率不足或损坏。

2.2.2" "传感器和PLC故障

传感器用于监测搅拌站内的各种参数,如温度、压力、料位等。当传感器损坏或信号传输错误时,PLC可能接收到错误的数据,从而做出错误的控制指令。PLC控制器负责执行传感器反馈的信号并控制机械设备的运行,其故障可能是由于电磁干扰、软件程序错误或硬件老化引起的。当PLC无法正常工作时,整个搅拌站可能无法启动或运行不稳定。

2.2.3" "电气线路故障

电气线路是连接各个电气元件的通道,其常见故障包括短路、断路、接触不良和绝缘老化等。短路通常由电缆老化、绝缘层破损或电线接头松动引发,导致电流急剧增大,引发线路过热甚至烧毁。

断路故障则可能由导线断裂、接头脱落或电气元件损坏引起,直接导致设备失电,造成搅拌机停机。接触不良常发生在电气连接处,由于接头松动或氧化,导致电阻增大,进而引起电压波动,导致搅拌机运行时出现不稳定现象,甚至导致设备间歇性故障。

3" "维修保养方法

3.1" "开展预防性维护

3.1.1" "定期润滑

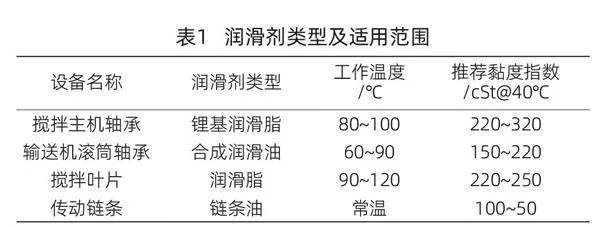

混凝土搅拌站中的搅拌叶片、轴承、输送系统的滚筒和链条等部件都需要定期润滑。而润滑油的选择应基于设备运行的负荷、温度和环境条件。润滑剂类型及适用范围如表1所示。

润滑油或润滑脂的添加周期T的计算公式如下:

(2)

式中:C为设备的额定载荷,η为润滑剂的黏度指数,F为摩擦系数,V为工作环境的温度系数。

假设搅拌主机轴承的额定载荷为5000N,选用的锂基润滑脂的黏度指数为250 cSt@40℃,摩擦系数为0.2,工作环境的温度系数为5,代入式(2)中可计算得到润滑油的添加周期为1250h。根据计算结果,为保障设备的正常运行,搅拌主机轴承润滑油的添加周期为1250h,约为52d。

此外,混凝土生产过程中会产生大量的粉尘和杂质,容易附着在机械设备表面。因此,应定期清除搅拌机内部的残留物、输送带上的积料以及电机表面的灰尘,减少因污染导致的机械过热和腐蚀。

3.1.2" "定期校准、信号检测和线路检查

传感器和电气系统的预防性维护主要包括定期校准、信号检测和电气线路检查。在维修保养实践中,需按照表2所示的校准周期与允许误差范围进行处理。常见传感器的校准参数如表2所示。

另外,在电气系统维护中还需使用兆欧表检测电气线路的绝缘电阻,推荐值应不低于1MΩ。同时电气设备的负荷电流应控制在其额定电流的80%~90%之间,以防止电机过载。

为判断机械设备的健康状态,还应结合振动速度情况进行分析。振动速度是判断机械健康状态的主要参数,通过在搅拌机、输送机等设备安装振动传感器,可实时监测振动信号[3]。振动速度与振动频率和振幅的关系如下:

V=2πƒA" " " " " " " " " (3)

通常振动速度范围在0~4mm/s之间,超过8mm/s时则意味着存在潜在故障,应立即进行检修。

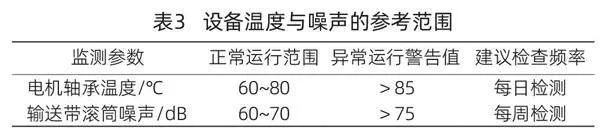

除此之外,在电机和轴承在运行过程中,温度过高或噪声增大都是设备故障的先兆。可通过红外测温仪或噪音传感器实时监控关键部件的温度和噪声,设定报警值。当检测值超过设定阈值时,自动发出警报,提醒操作人员进行检查。设备温度与噪声的参考范围如表3所示。

3.2" "执行系统性检修

3.2.1" "搅拌主机检修

对于搅拌主机,需要特别注意搅拌叶片和搅拌臂的状态。除常规的表面检查,还应进行尺寸测量,确保部件未出现过度磨损或变形。根据叶片和搅拌臂的使用状况,进行必要的调整或更换。

3.2.2" "传动系统检修

在传动系统方面,检修重点在于皮带的松紧度和齿轮的啮合精度。传动带的松紧度可以使用张力仪测量,确保其在标准范围内。对于齿轮啮合,则需检查齿轮齿面的磨损情况,并通过齿轮啮合接触斑点检测来确认齿轮的啮合是否精准[4]。对于磨损严重的齿轮,需要重新进行啮合调整或更换。

3.2.3" "电气系统检修

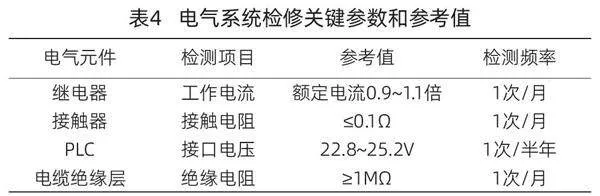

在电气系统方面,应使用电流表和万用表测量继电器和接触器的工作电流和接触电阻。PLC的检修应包含程序备份、硬件接口检查以及对故障记录的分析,以确保控制系统在检修后能够正常运行。所有接线端子应定期进行紧固处理,避免因振动导致的接触不良问题。对于老化电缆,应进行绝缘电阻测试,以确保绝缘层未出现破损或老化。电气系统检修的关键参数和参考值如表4所示。

3.2.4" "建立检修档案

每次检修后,应详细记录关键部件的检测结果,如搅拌叶片的磨损状态、传动系统的齿轮啮合精度、电气元件的电阻和电压值等。通过建立设备运行和检修的历史档案,可以为未来的检修提供参考数据。

3.3" "进行标准化操作

为有效延长机械设备的使用寿命,混凝土搅拌站应制定标准化操作流程。

3.3.1" "标准化操作流程

在操作规程方面,应细化具体流程和步骤。启动顺序一般为:先启动电源,确保控制系统完成初始化,并检查电源电压是否在正常范围内,以防止因电压波动造成系统故障。再启动传动系统,监测电机的启动电流,确保其不超过额定电流的120%,以避免启动时的电流冲击损坏电机。最后启动搅拌装置,搅拌装置启动后,应立即检查搅拌轴的运行状态,确保无异常振动或异响。各阶段的启动延迟时间设定为固定值,避免电流冲击导致设备损耗。搅拌速度和时间等参数通过PLC控制系统锁定,搅拌速度设定为25r/min,搅拌时间一般设定为45s,确保每次操作的一致性[5]。

3.3.2" "操作人员培训

操作人员培训应包括操作细节和规范执行。培训内容包括如何正确设定搅拌参数,标准顺序启动和停止设备,在系统提示时进行参数校准。模拟训练中,操作人员应反复演练标准化流程,确保每个步骤的准确执行,尤其是在紧急情况下的处理,如突然停电或设备故障时的应急操作。培训考核可设定场景,要求操作人员在模拟环境中执行标准化操作,考核其熟练程度、异常情况反应速度以及操作过程中的准确性。

3.3.3" "定期审核操作数据和流程

此外,还应定期审核操作数据和流程。操作数据包括每次设备运行的启动时间、搅拌时间、转速、温度等,系统自动生成数据报表,每周或每月由管理层审核。审核重点关注参数的稳定性和偏差情况,例如搅拌时间的偏差是否超过5%,转速是否在允许范围内波动。若出现较大偏差,则需追溯原因并修订操作规程,确保下一次操作更加稳定。

4" "结束语

本文通过对混凝土搅拌站机械设备常见故障的深入分析与研究,提出了涵盖预防性维护、系统性检修和标准化操作的综合保养方法。该方法有助于降低设备故障发生频率,延长设备的使用寿命,提升生产的稳定性和效率。未来研究工作应进一步聚焦于优化维护和检修流程,结合先进的监测技术,实现设备状态的实时监控和智能化诊断,并探索更多智能化工具的应用,以应对复杂工况下设备维护的新挑战。

参考文献

[1]""" 张东.混凝土搅拌站常见机械故障及解决方法分析[J].中国机械,2023(14):96-99.

[2]""" 刘俭.混凝土搅拌站机械设备常见故障与维护办法[J].建筑工程技术与设计,2021(19):401.

[3]""" 郝新一.混凝土搅拌站机械设备的故障排除与养护分析[J].城镇建设,2020(3):102,104.

[4]""" 武代明.混凝土搅拌站机械设备常见故障及维修保养[J].四川水泥,2020(6):7.

[5]"""""""""" 赵凯.混凝土搅拌站机械设备的故障排除与养护分析[J].建筑工程技术与设计,2021(34):1397-1398.