基于数字孪生的个性化定制平台

摘 要:数字孪生作为当前制造业数字化转型的重要途径之一,被广泛应用于生产管理领域。为更好地满足消费者对生产的个性化需求,提出了基于数字孪生的个性化定制平台。该平台包含有物理实体层、虚拟模型层、孪生数据层、业务决策层、云服务系统,通过5个层级的互联互通,实现了多源异构数据的深度集成,提高了产品的个性化定制水平,降低了装备的调试安装强度,提升了生产效率,且生产过程更加透明,对个性化定制产品和服务具有很好的应用价值,促进了生产管理领域的发展。

关键词:数字孪生;云边协同;个性化定制;数据集成;信息系统;边缘计算

中图分类号:TP24 文献标识码:A 文章编号:2095-1302(2025)04-0-05

0 引 言

数字孪生作为一种虚实融合的动态模型,与现实世界中对应的物理实体完全一致,可以准确、及时地反映物理实体的特性、行为、性能等[1]。数字孪生最早出现于2003年,由Grieves教授在密歇根大学的产品全生命周期管理课程上提出。经过多年的发展,数字孪生吸引了大量知名公司对其进行研究,包括达索、西门子、PTC等全球工业软件头部企业。国内众多学者在智能车间、工业大数据、智能装备等方面也对数字孪生进行了研究。

文献[2]提出结合精益生产理论与数字孪生技术搭建焊接装备的数字孪生系统;文献[3]构想了大数据环境下基于状态转移的数字孪生车间模型体系架构及相关自决策调度算法;文献[4]提出了基于数字孪生的制造执行系统(MES)解决方案,介绍了车间设备的建模方法和数据采集方法;文献[5]建立了车间生产过程数字孪生系统体系架构;文献[6]设计了基于数字孪生的新能源汽车电机装配车间,提升了电机生产的自动化水平、效率及质量;文献[7]阐述了数字孪生模型的搭建及模型的轻量化以及基于企业资源计划系统(ERP)数据的实时交互等关键技术;文献[8]针对数字化车间的转型升级,提出了数字孪生车间集成管控系统框架。

随着社会的发展,消费者对生产的个性化需求越来越强。个性化定制产品具备开发周期短、满足客户需求、符合度高和竞争力强等多方面优势,而个性化定制服务已经渗透到大部分制造行业[9]。本文以个性化定制书签业务为背景,提出了基于数字孪生的个性化定制平台。

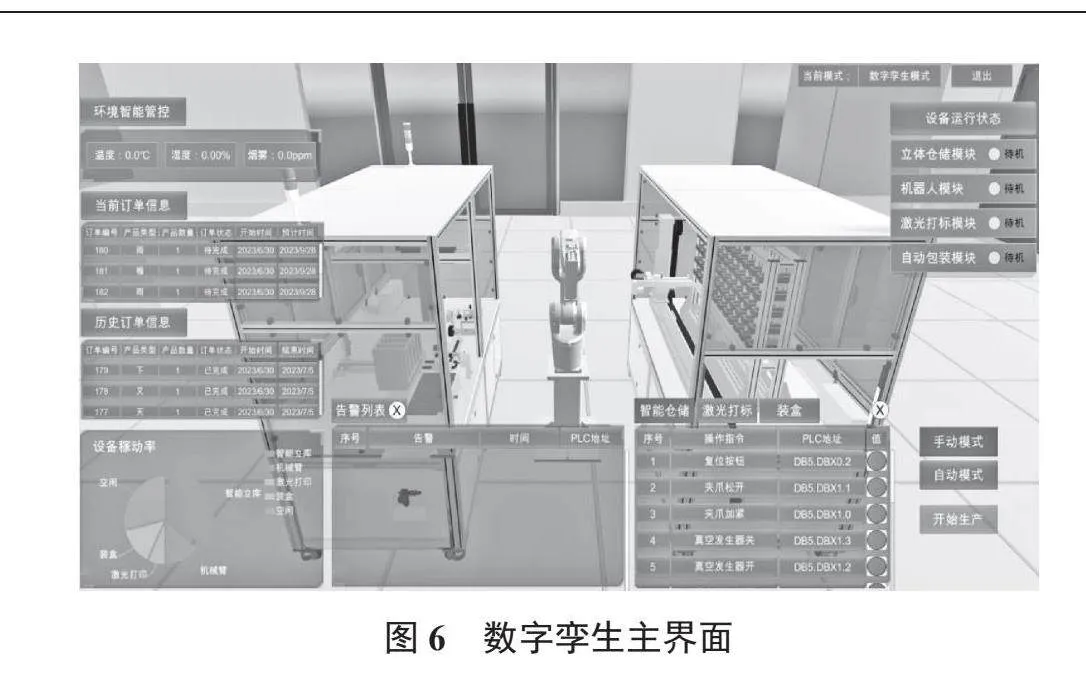

1 系统架构

建立数字孪生车间首先需要将生产车间的现场资源进行数字化表征,为人、机、料、法、环等车间现场关键要素建立数字化模型[10]。本文提出的基于数字孪生的个性化定制平台的系统架构如图1所示。通过数字孪生技术实现个性化服务系统、虚拟模型、物理实体数据的双向映射。系统由物理实体、虚拟模型、孪生数据、业务决策、云服务系统5部分组成,不同层级之间交互信息,接收内外部状态信号,并迭代优化,生成合理的解决方案,用于指导实际生产。

(1)物理实体。物理实体主要指实际生产的资源实体,由人、机、料、法、环组成,是产品生产的载体。物理实体的核心资源具有数据采集功能,能够实时采集各实体的状态。

(2)虚拟模型。虚拟模型本质上是模型的集合,包括要素、行为、规则3个层面[11]。本文将虚拟空间划分为要素模型、行为模型、规则模型、仿真系统。要素模型可以将生产物理实体、环境进行虚拟重构;行为模型主要包括产品的生产顺序和物料转运规则等;规则模型包含车间评估、预测和优化等。仿真系统可以对物理实体进行空间位置、运行逻辑的仿真、验证。

(3)孪生数据。孪生数据用于采集、传输、存储、分析物理实体、虚拟模型的核心数据。通过孪生数据融合,实现了系统集成、设备互联、数据互通,消除了信息孤岛,提高了决策效率。采用机器学习及其他人工智能算法,分析计算集成的多源异构数据。孪生数据库根据功能和类型划分为实时数据、历史数据、仿真数据等不同的集合。

(4)业务决策。业务决策是数字孪生系统直接面向人的决策的层级。业务决策系统在孪生数据驱动下为生产实体的智能化管控提供系统支持和服务(主要依托MES、CRM、WMS等核心生产管理系统),例如排产与调度管理、物料管理、加工过程管理、产线资源管理等。

(5)云服务系统。云服务系统采用分布式计算为用户提供便捷的网络访问以及计算资源共享池。用户可以借助各类应用系统完成业务管控,提升开展日常业务的效率。另外,通过云服务系统能够使个性化订单的下达更柔性化、便捷化。

2 物理实体层

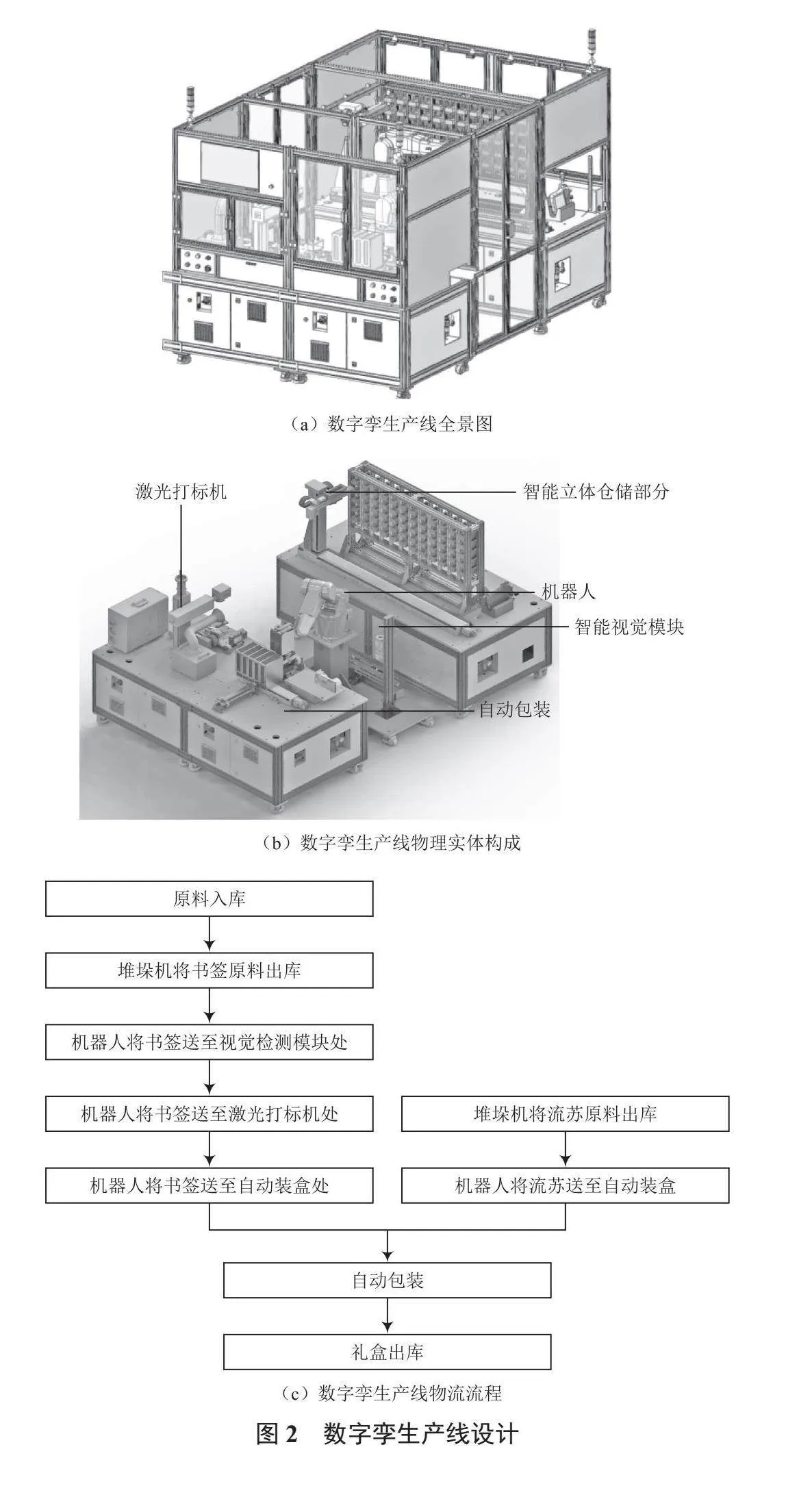

物理车间是数字孪生车间管理系统的基础,主要包含生产现场实体的集合,例如车间的设备、物料以及其他生产资源[12]。数字孪生产线设计如图2所示。该产线主要由智能立体仓储部分、机器人、智能视觉模块、激光打标、自动包装单元组成。该产线的物流流程如下(以书签组装过程为例):

(1)从智能立体仓库中取出待加工的物料,由机器人负责将书签原料出库,并将其搬运到视觉检测工位,检测其位置偏移情况;

(2)由机器人自动纠偏,将书签原料搬运到激光打标工位进行打标;

(3)流苏原料经堆垛机取货、机器人搬运后与书签原料配合,进行自动包装。

3 虚拟模型层

(1)模型优化。以数字孪生产线为对象搭建虚拟模型,采用SolidWorks对物理实体模型进行建模,利用Unity3D对虚拟模型进行设计渲染和制作。由于SolidWorks建立的模型导入Unity3D后,模型的面数较多,计算机运行不流畅,所以需要进行模型优化。主要方法为减少面数、调整模型层级等。

(2)模型处理。模型优化后需要进行静态对象设置、材质阴影设置、烘焙、实时灯光添加等工作。

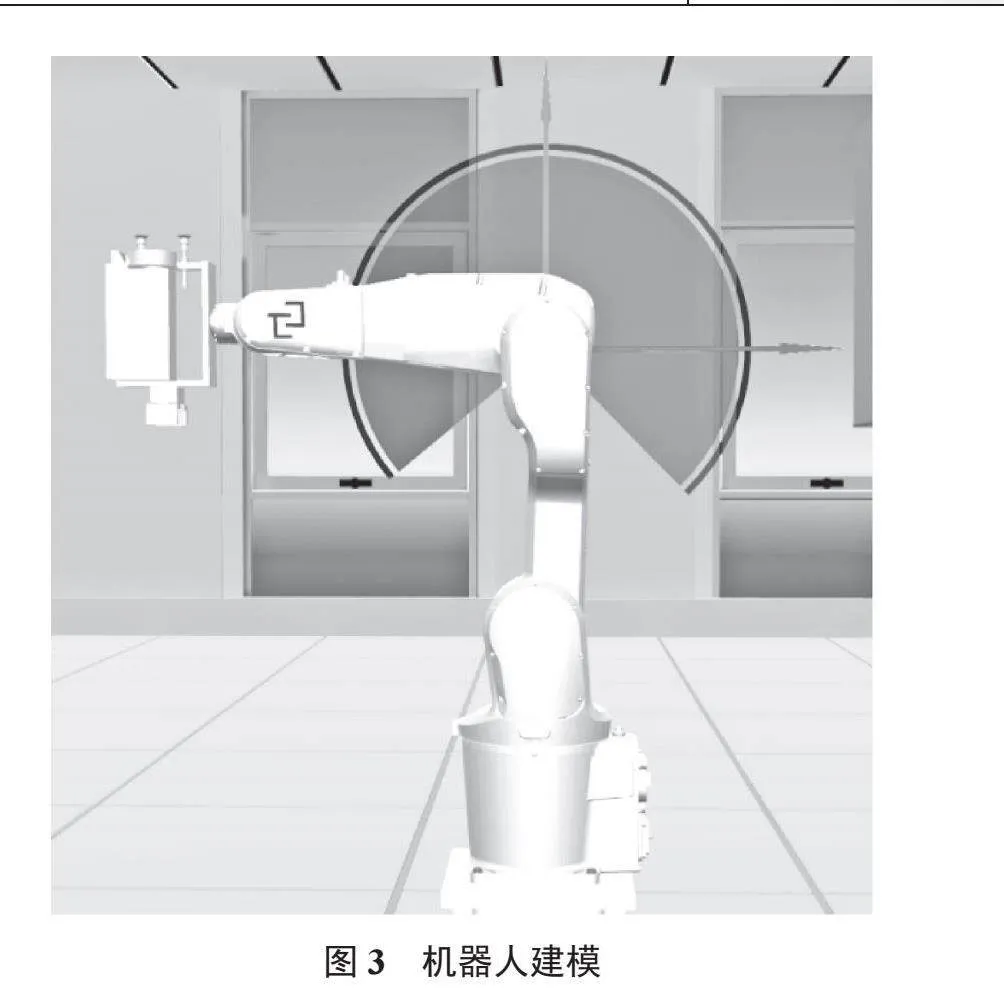

(3)模型属性添加。要素模型包括生产车间的物理设备(加工设备、检验设备、物流设备、仓储设备)和工作环境等元素。本文中的要素建模包括对立体仓储部分、机器人、激光打标机、包装单元、传感器建模,确保虚拟模型与物理模型以1∶1的比例显示。通过行为模型为运动机构添加约束,使各个部件之间包含连接关系。采用父子关系以及正逆向解算的方法,对机器人的关节进行约束,如图3所示。除此以外,还需要添加碰撞属性。将机器人设置为刚体属性。规则模型利用人工智能算法对机器人的位置进行实时检测、纠偏。

(4)仿真系统。在虚拟空间建立机器人以及堆垛机、气缸等设备的仿真模型,主要涉及干涉检查、路径规划、可达性检验。PLC程序仿真如图4所示。虚拟空间中,物理实体的孪生模型根据自身几何信息、属性信息和装配信息,以产线仿真规则为基础驱动产线运转,从而实现产线设计方案的预验证及实际生产线的仿真分析[13]。通过仿真系统,不仅能够找到机器人的最优空间位置、工作路径还能验证PLC控制程序的逻辑合理性,节约现场调试时间。

4 孪生数据层

4.1 多源异构数据的双向交互

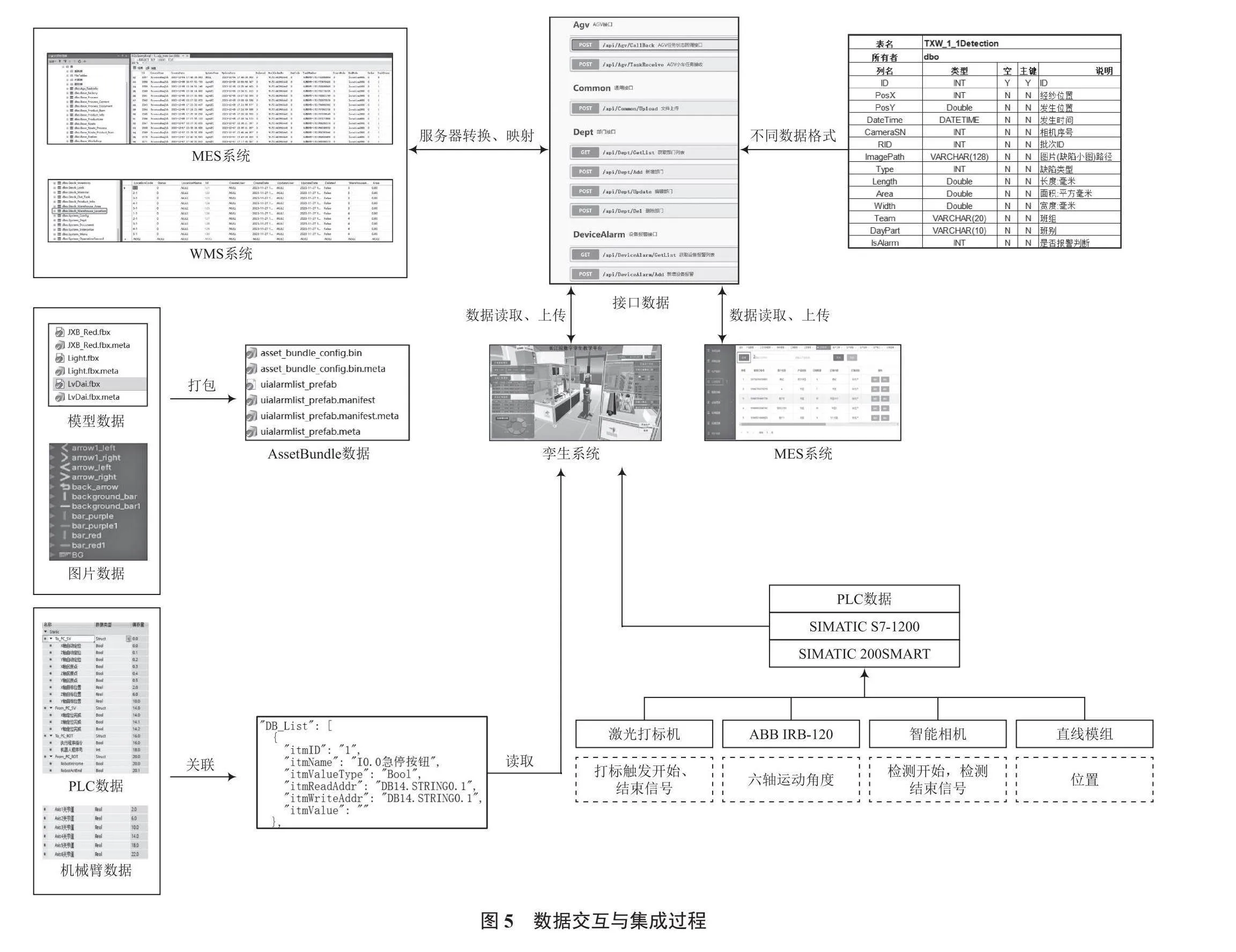

基于数字孪生的个性化定制平台的软件系统主要由数字孪生、MES、WMS、CRM组成。图5展示了该平台的数据交互与集成过程。

数字孪生软件运行过程涉及的数据主要有AssetBundle包、MES数据、PLC数据、机械臂数据。AssetBundle包数据存储在云端,通过网络通信的方式,根据任务内容进行动态加载。MES数据基于HTTP协议实现通信接口的请求、上传、下载功能,完成数据的双向交互。PLC采用西门子1200系列PLC和设备数据多线程的方式通过S7.net通信协议读取写入数据。MES、WMS前端基于HTTP协议借助通信接口向Web服务器发出请求。

4.2 多源异构数据的集成方式

将来自不同来源的数据集成为一个统一的数据集是一项复杂的任务,需要解决数据模式匹配、数据转换和数据冲突等问题。数字孪生产线的设备来自不同的厂家,拥有不同的控制系统,且不同的控制系统拥有不同的通信协议[14]。为了解决多源异构数据的采集与处理问题,本文采用以下解决方案:

(1)PLC集成数据。视觉采集数据通过视觉算法判断处理后,可以写入PLC数据块中;激光雕刻设备通过I/O连接,实时触发打印并将相关信息反馈到PLC数据块中;机械臂数据可以被实时采集到PLC数据块中,并通过编程控制机械臂的运动;气缸、步进电机通过PLC控制,并反馈状态数据。

(2)数字孪生客户端集成数据。模型数据、图片数据、PLC数据块关联的设备运行数据映射到JSON文本、动态任务JSON文本中。孪生客户端通过接口请求获取用户订单数据,展示当前生产进度及历史信息,并根据MES订单任务生成场景,读取PLC控制数据,并通过网络请求向服务器写入实时生产数据,进行生产车间的数字孪生。

(3)MES集成数据。将设备运行告警记录、生产数据、环境数据、用户数据等进行统一管理。

5 业务决策层

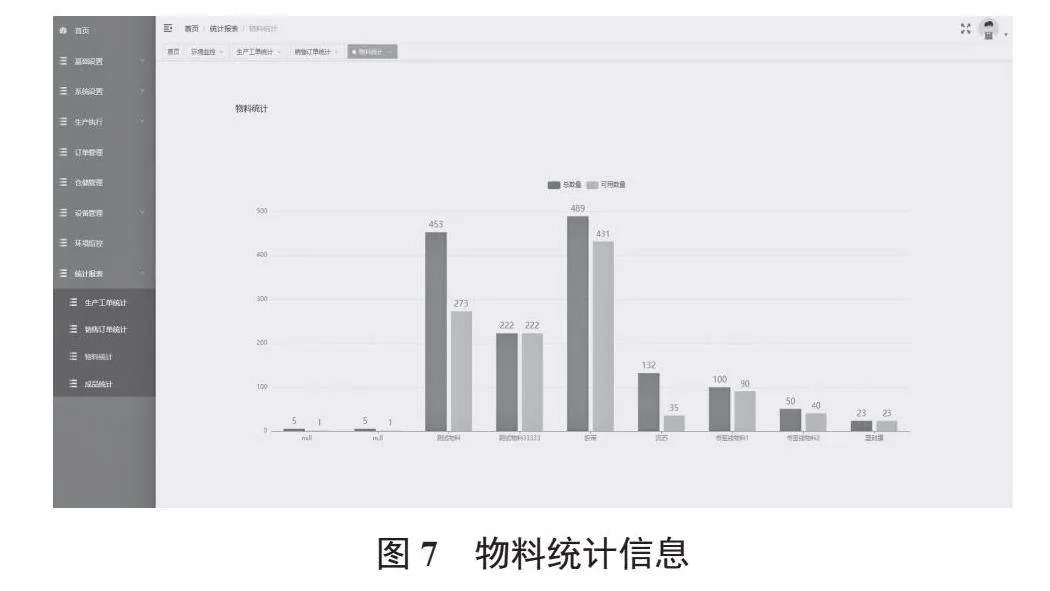

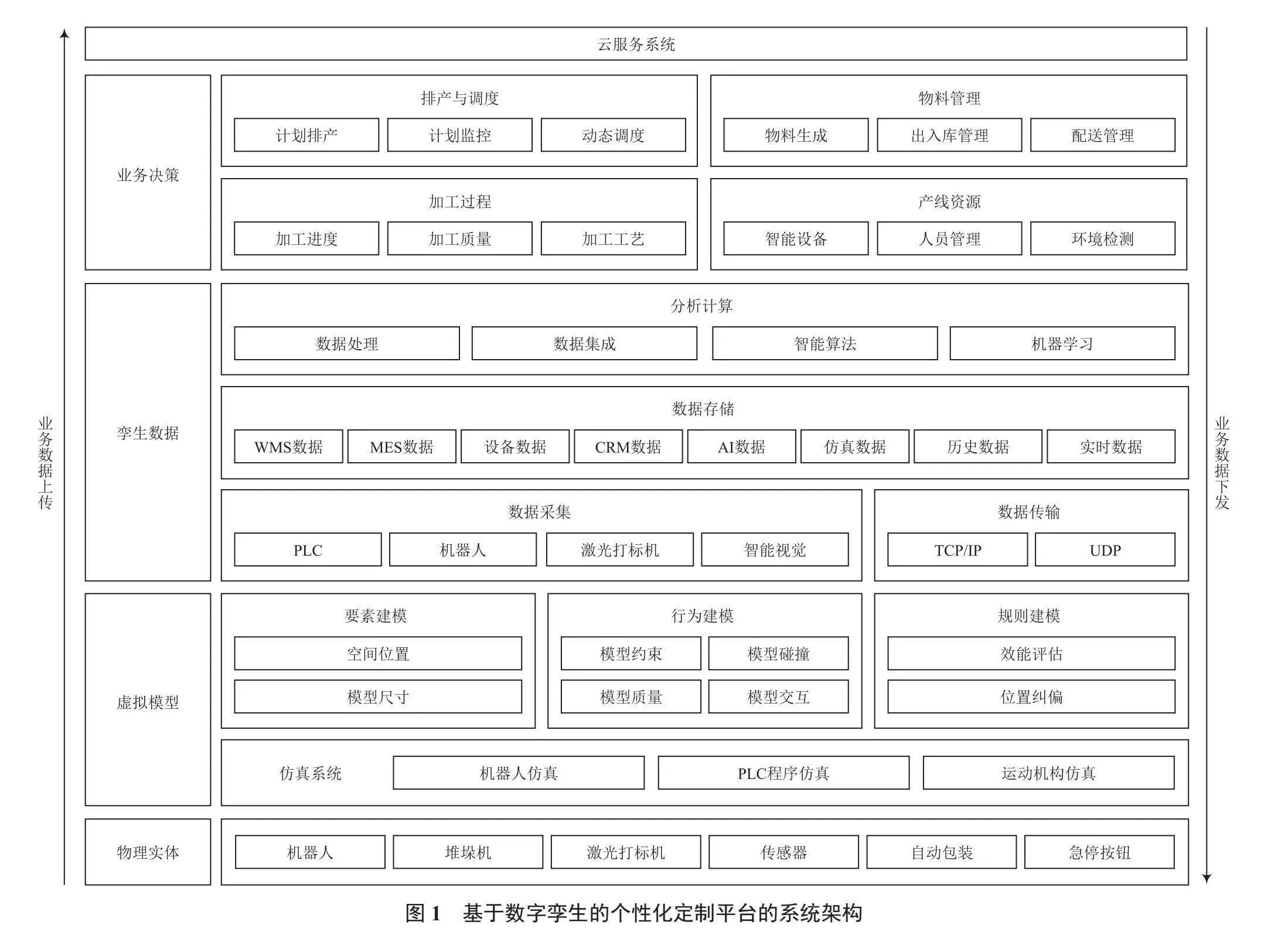

要建立智能制造车间,企业首先要建设包括产品全生命周期数据管理系统(PLM)、MES、ERP和办公自动化系统(OA)等在内的企业数字化管理集成平台[15]。本文设计的数字化管理系统主要包含MES、WMS、CRM,实现了系统集成,打破了生产管理系统中多源数据的异构性限制,构建了具有统一数据格式标准的生产孪生数据库,以供服务系统层中的各功能模块调用,且能把服务系统层的各项任务指令传输到物理实体中,实现了数据融合、虚实联动的智能集成管控,主界面如图6所示。MES系统中的计划排产模块收到多人所下的订单时,对订单的优先级进行排列;加工过程管理模块对订单进度、书签加工质量进行管控;WMS系统对物料出入库、库位、物料盘点等进行管控。物料统计信息如图7所示。

6 云服务系统

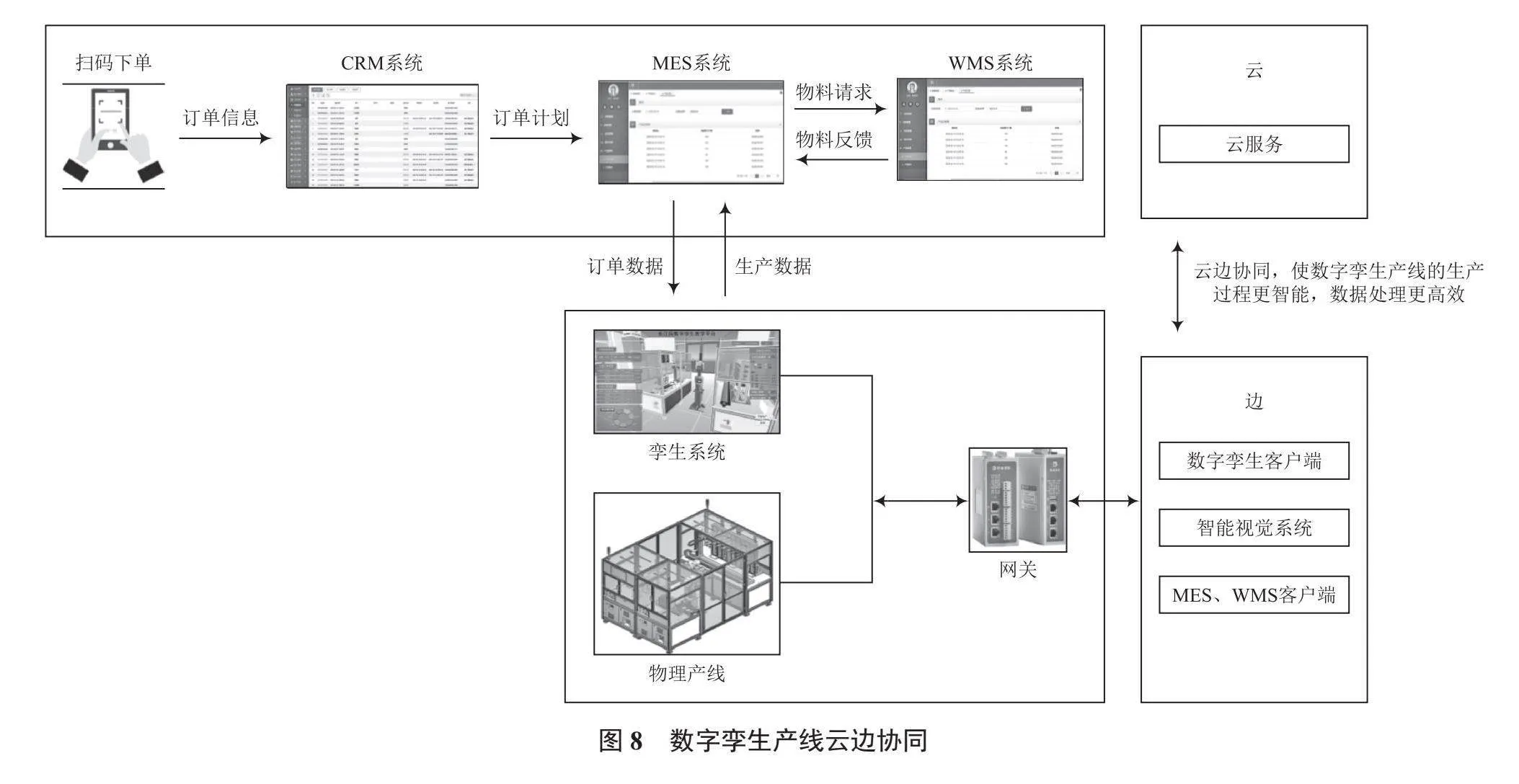

云计算、物联网等新兴技术推动MES向云MES演进,以SaaS模式赋能工业制造,提供全方位、可视化的追踪控制工具以及强大的关键性能指标和数据分析能力,实现从生产、管理,到决策的智能化协同[16]。基于数字孪生的个性化定制平台有多个数据源。云数据主要由MES数据、WMS数据组成,通过数据仓的形式存储,可以对海量数据进行分析和价值挖掘;边缘数据主要通过本地客户端对WMS、MES、图像识别及孪生客户端的操作及运行数据进行采集,按照给定规则对原始数据进行预处理及简单分析,然后把结果和相关数据通过物联网、互联网的方式进行云-边、边-边传递。图8所示为该平台的数据流。个性化订单通过云端下达至CRM系统;形成订单计划,将该计划发送至MES系统;MES系统向WMS系统发出物料请求。

边缘和云端之间的数据协同,使得数据能够在边缘和云端之间有序流动,从而形成一条完整的数据流转路径,便于之后对数据进行生命周期管理与价值挖掘。

7 结 语

目前,制造业正处于向数字化转型的过程中。数字孪生作为智能制造的关键技术之一,可以实现物理空间和虚拟空间的深度融合。本文构建的数字孪生平台经过物理实体以及相关业务系统的验证,具有良好的应用效果,可以为其他场景构建数字孪生体系提供参考。此外,随着云计算、大数据技术等新兴技术的发展,云端个性化定制将是未来发展的重要趋势。

参考文献

[1]陶飞,程颖,程江峰,等.数字孪生车间信息物理融合理论与技术[J].计算机集成制造系统,2017,23(8):1603-1611.

[2]王冠,刘畅,宋微,等.焊接成套装备车间数字孪生系统设计[J].机床与液压,2023,51(18):108-114.

[3]闫纪红,姬思阳.大数据驱动的车间数字孪生模型构建方法[J].机械工程学报,2023,59(12):62-77.

[4]叶炯,徐晓光,郝旭耀,等.基于数字孪生的加工生产线MES设计[J].新乡学院学报,2022,39(3):21-26.

[5]柳林燕,杜宏祥,汪惠芬,等.车间生产过程数字孪生系统构建及应用[J].计算机集成制造系统,2019,25(6):1536-1545.

[6]黄胜,张国富,张冠勇,等.基于数字孪生的新能源汽车电机装配车间设计[J].内燃机与配件,2023(20):65-67.

[7]房峰,袁逸萍,王波,等.基于Unity3D的纺机制造车间数字孪生系统开发与实现[J].工业控制计算机,2023,36(8):143-144.

[8]肖唐威,孟飙,乔兴华.基于虚拟现实的数字孪生车间集成管控系统框架[J].现代制造技术与装备,2021,57(1):9-13.

[9]李强,彭道虎.基于云制造电脑个性化定制模式[J].机械设计与制造,2023(11):169-172.

[10]王子烨,邱枫,刘治红,等.基于实时数据采存分析的数字孪生车间研究及实现[J].兵工自动化,2023,42(12):34-37.

[11]陶飞,张萌,程江峰,等.数字孪生车间—一种未来车间运行新模式[J].计算机集成制造系统,2017,23(1):1-9.

[12]陈伟才,段明皞,张南,等.数字孪生驱动的车间管理系统开发[J].组合机床与自动化加工技术,2023(9):178-181.

[13]黄敏杰,赵佳琪.基于数字孪生的总装产线模型构建及仿真技术研究[J].智能制造,2023(5):68-72.

[14]周高伟,沙杰,刘梦园,等.基于数字孪生的加工生产线虚实交互技术研究[J].机电工程,2024,41(2):337-344.

[15]谭爱红,许常武.基于5G环境下智能制造车间MES的设计研究[J].智能制造,2023(4):56-60.

[16]马战凯.以“云MES”推动工业云发展,培育运营商新增长点[J].通信企业管理,2023(6):61-63.