零排放技术在煤化工污水处理中的应用研究

关键词:零排放技术;煤化工污水;膜生物反应器;循环水装置;膜分离技术

前言

煤化工会产生大量的污水,其中含有各种有机物和无机污染物,如重金属、挥发性有机化合物、悬浮物、COD和BOD等。这些废水对环境造成极大污染,缺乏适当处理将严重影响水体和生态系统。除了导致水体浑浊和缺氧的悬浮物、高COD和BOD值,还存在挥发性有机化合物的风险,可能引起水质污染。煤化工技术对水资源的需求量非常大,这也使得污水处理变得越来越严峻。为此,张文等通过对煤化工污水进行分类回收、处理、回用等一系列措施后,使废水达到近零排放。韩倩倩等提出“膜浓缩+蒸发塘”的废水处理工艺,使含盐量较高的废水全部转化为固体,进而实现零排放。Inouey等通过表征污水处理厂的进水和出水中的fsh核酸,揭示了进水废水中检测到的fsh DNA和RNA的数量、比例和消耗情况,并提出了使用eRNA可以有效减轻假阳性的建议。Al-Nuaemi I J等探讨了阿特拉津农药的降解特性及其对环境和健康的潜在风险,发现高温以及两种豆类根瘤菌的生物降解作用可以有效降解污染影响。

零排放技术是对煤化工产生的污水进行处理,使其浓缩为固体,不向自然环境中排放带有毒性的污水,不仅提高了水资源利用率,同时还使环境免遭破坏。为此,分析零排放技术在煤化工污水处理中的应用。

1煤化工污水分析

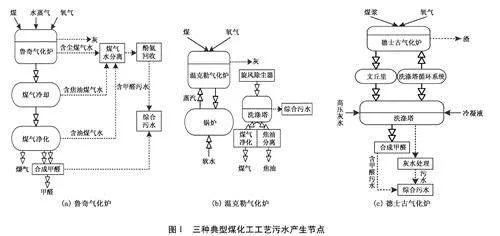

煤化工污水有煤气净化、煤炭炼焦和煤炭回收精制等几个主要排放源。在煤化工运行中,需要大量的水资源来支撑工艺的运行,由此产生了大量的污水,且其中包含的污染物种类繁杂,一旦排放到大自然中,对环境将会造成不可逆转的伤害。不仅如此,还含有吡啶、喹啉以及其他种类的有毒污染物。煤炭种类和煤化工工艺不同,煤化工污水水质也有所不同,但是都属于工业有机污水,具有污染浓度高、毒性含量大、降解困难等特点。现阶段,中国应用最广泛的三种煤化工工艺有以鲁奇气化炉为主的固定床气化炉、以温克勒气化炉为主的流化床气化炉、以德士古气化炉为主的气流床气化炉。三类气化炉污水产生节点见图1。

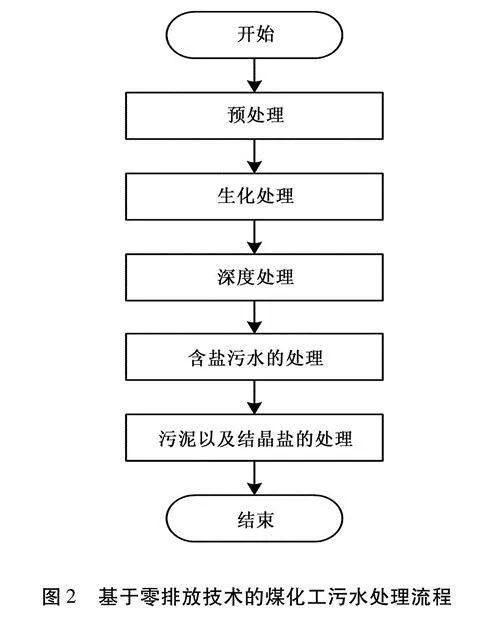

2基于零排放技术的煤化工污水处理流程

煤化工污水零排放是一个系统工程,具体的基于零排放技术的煤化工污水处理流程见图2。

2.1预处理

预处理是对煤化工污水进行除浊、除硬、除硅处理,确保后续可以取得理想的处理效果。煤化工污水中TDS(总溶解固体)的普遍偏高且硬度较大,膜元件在不断浓缩过程中会形成一层结垢性物质,时间一长,会对煤化工工艺运行产生一定的风险。对于此类污染物,比较常用的预处理方法有药剂软化法和离子树脂软化法。对于煤化工污水整体来说,预处理方法有机械过滤和超滤两种。机械过滤又分为砂滤、活性炭过滤以及多介质过滤等,虽然应用范围广,但是维护起来十分复杂,而且滤料极易被破坏和污染,导致出水再次被污染。超滤膜分离技术可以有效净化、分离和浓缩溶液,特别擅长处理煤化工污水中的悬浮物、固体污染物、胶体微粒以及绝大多数病毒,去除率可高达60%。因此,在煤化工污水预处理阶段,文章采用药剂软化+超滤相结合的处理方法。

2.2生化处理

经过预处理后,煤化工污水中的COD(化学需氧量)含量依然很高。正常情况下,COD的浓度值在0.25~0.35mg/L之间。鉴于煤化工污水中含有浓度值较高的氨氮,因此,在生化处理阶段,选择成本低、实现简单且能实现污水脱氮的生物组合技术。生物组合技术有厌氧一缺氧一好氧法、缺氧一好氧法、氧化沟以及BAF(曝气生物滤池法)等。经过对比分析后,选择“MBR(膜生物反应器)+BAF”相结合的生化组合技术,该组合技术可将煤化工污水中的COD浓度值降到标准值以下。

2.3深度处理

经过生化处理后的污水COD浓度值虽然降到了标准值以下,但是要想实现出水回用还需进行深度处理。深度处理方法分为过滤法、混凝沉淀法、吸附法、高级氧化法以及膜处理技术等。经过深度处理后的煤化工污水,可直接回用于脱盐水或者循环水装置中。

2.4含盐污水的处理

针对含盐污水的处理,膜处理技术是现阶段应用最广泛的方法之一。在煤化工污水处理过程中,应用高分子过滤工艺可以有效将水和盐类物质进行分离,经过浓缩处理后,即可得到高浓度盐水。再利用蒸发结晶的方式对高浓度盐水进行高温蒸发,在盐达到沸点或者超过沸点时,提取得到盐类结晶物质,按照种类和属性进行分类储存。在这一阶段,煤化工污水得到了充分处理,经过提取后的盐类物质可以再次被利用,提高了回用率。另外,高温蒸发过程产生的水经过冷凝处理后可以重新作为回水使用,最大程度减少煤化工污水排放。

2.5污泥以及结晶盐的处理

在煤化工污水零排放处理中,污泥的种类多种多样,比较有代表性的就是有机污泥、化学污泥以及母液和杂盐三种。有机污泥是由生化处理过后产生的;化学污泥是在预处理阶段和生成回用水产生的;母液和杂盐是指经过含盐污水处理后产生的杂质。

在对煤化工污水零排放处理过程中,不单单只有文中介绍的内容,还有污泥脱水机、离心机、硫酸钠结晶器等其他辅助性设备的参与。在先进技术与先进设备的共同作用下,实现煤化工污水的零排放。

3实例分析

3.1工程简介

为了验证所提方法在实际应用中是否可以针对煤化工污水实现零排放处理,在南方某个大型矿区内对其展开实例分析。已知该矿区煤炭产量逐年增加,由此产生的污水量也在不断增加,矿区周围湖泊已经出现发黑现象,且散发出恶臭的味道,含盐量也出现了严重超标现象。土地影响更为严重,整体呈现出盐碱化,一些不耐盐碱类的植物开始死亡,地下水中的含盐量严重超标。

当地环保局对此提出了煤化工污水零排放的要求,具体内容为:综合提高煤化工污水的回收利用率,建立相应的污水处理系统,使处理后的污水部分转化为固体,部分回收再利用。同时,煤化工污水要实现一级闭路循环,使得所有污水不准向外排放。在此要求下,该矿区建立了煤化工污水处理系统,对产生的所有污水进行零排放处理,使其全部达到回收再利用标准。

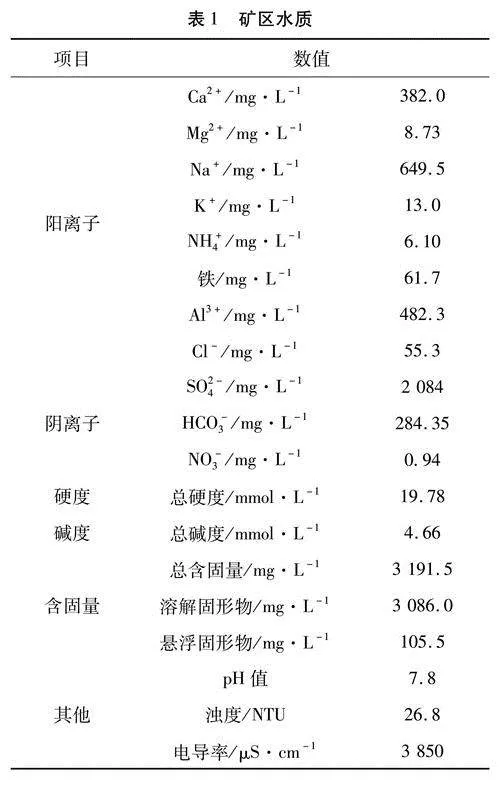

经过实地勘查可知,该矿区水质较为稳定,含盐量在2600mg/L~3300mg/L之间波动,总体含盐量过高。通过实测后,得到该矿区的水质见表1。

3.2污水处理效果评价

煤化工污水零排放处理系统经过一段时间的运行后,基本已经处于稳定状态。在系统投放使用一年后,针对该系统的各项性能进行了考核检验,接下来进行详细描述。

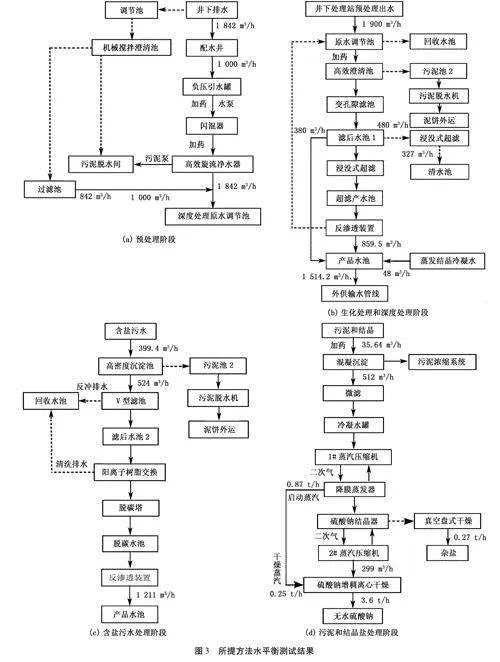

3.2.1水平衡测试

首先,利用便携式超声波流量计对煤化工污水零排放处理系统展开水平衡测试。预处理阶段、生化处理和深度处理阶段、含盐污水处理阶段以及污泥和结晶盐处理的水平衡测试结果见图3。

从图3中可以看出,煤化工污水零排放处理系统的平均水量约为1842m3/h,低于标准值1211m3/h;产水量约为1514.2m3/h,硫酸盐约为3.6t/h,煤化工污水零排放处理系统实现了水量平衡,基本达到了污水零排放的要求。

3.2.2煤化工污水含盐量分析

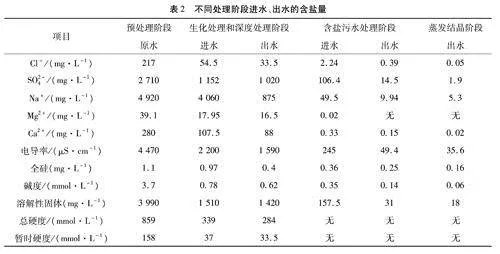

接下来对预处理阶段、生化处理和深度处理阶段、含盐污水处理阶段以及污泥和结晶盐处理阶段的进水、出水水质进行检验,得到每个阶段的含盐量,结果见表2。

通过观察表2可以看出,煤化工污水经过所提方法的零排放处理后,含盐量大幅度减少,实现了对污水的固化处理。

4结束语

煤化工污水对水环境具有十分严重的破坏作用,治理难度较大。不仅如此,煤化工污水量巨大,应以节水为目标进行回收利用,实现环境和经济的双收益。为此,将零排放技术应用在煤化工污水处理中。首先,根据三种煤化工工艺的污水产生节点,确定污水中所包含的污染物;然后,以零排放技术为基础,对煤化工污水进行预处理、生化处理、深度处理、含盐污水处理以及污泥和结晶盐处理,最终达到污水固化的目的,进而实现了煤化工污水零排放;最后,将所提方法应用在南方某大型矿区中展开实例分析。结果表明,经由所提方法处理后,煤化工污水不仅实现了水平衡,其中盐类物质的含量也出现大幅度下降趋势,真正实现了煤化工污水固化。