新一代煤矿主井提升系统设计与在线检测技术应用

摘要:针对现代煤炭企业对即时监测和故障预警的迫切需求,设计一款主井提升载荷在线检测及故障诊断的系统。该系统包括检测、监测、自查、查询4个方面的功能,采用了高性能有机胶粘剂和耐磨有机涂层材料,增强了传感器安装的稳定性和关键零件的耐用性。对在线检测系统硬件和软件进行设计,并将所设计的提升载荷在线检测及故障诊断系统应用于实际的煤矿生产中,确保系统能够在恶劣矿井环境下的长期可靠运行。结果表明,提升载荷在线检测及故障诊断系统有效避免了各类故障,减少了主井的停机时间,有效确保主井提升系统的持续稳定运行。

关键词:主井提升机;在线检测;煤矿企业;系统设计

中图分类号:TQ531.9;TP277文献标识码:B文章编号:1001-5922(2025)01-0121-04

Design and application of online detection technology of a new generation of main shaft hoisting system for coal mine

MA Fenglin1,YAN Xiangning1,WANG Peng2,SHU Lichun2,LI Zunlong1

(1.Shanghai Da Tun Energy Holding Co.,Ltd.,Shanghai 201306,China;

2.Information Research Institute of the Ministry of Emergency Management,Beijing 100029,China)

Abstract:In view of the urgent needs of modern coal enterprises for real-time monitoring and fault early warning,a system for online detection and fault diagnosis of main shaft lifting load was designed.The system included four functions:detection,monitoring,self-inspection and query,and adopted high-performance organic adhesives and wear-resistant organic coating materials to enhance the stability of sensor installation and the durability of key parts.The hardware and software of the online detection system were designed,and the designed online detection and fault diagnosis system of lifting load was applied to the actual coal mine production to ensure the long-term reliable operation of the system in the harsh mine environment.The results showed that the online detection and fault diag⁃nosis system of lifting load can effectively avoid all kinds of faults,reduce the downtime of the main well,and en⁃sure the continuous and stable operation of the main shaft hoisting system.

Key words:main shaft hoist;online detection;coal mining enterprises;system design

主井提升系统作为煤矿生产的重要设备,其运行状况直接影响到煤矿的安全和生产效率[1-2]。传统主井提升系统检测主要依赖于人工巡检和定期维护,无法满足现代煤炭企业对即时监测和故障预警的迫切需求[3]。为更好地适应矿井内恶劣的环境,提高设备的稳定性与可靠性,通过高性能有机胶粘剂固定传感器和电子元器件。在实际的生产过程中,主井提升载荷异常引发的矿井事故时有发生,不仅导致生产效率下降,甚至威胁矿工的生命安全[4]。导致出现故障的原因主要是过载、卡罐、张力不平衡、卸载不彻底等[5]。基于此,设计主井提升载荷在线检测系统。通过载荷在线检测系统来实时了解主井提升载荷的变化,及时发现潜在的故障,有效确保矿井的安全生产,避免重大安全事故的发生。

1硬件与软件设计

1.1硬件设计

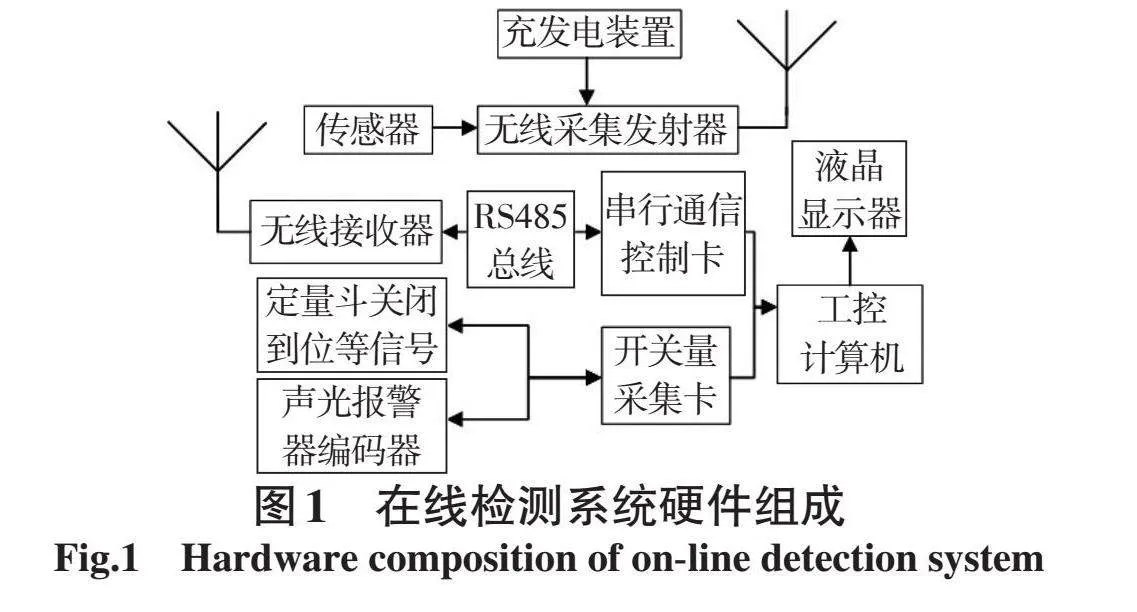

设计一套完整的信号采集与处理方案,其采用STM32单片机来对压力信号进行采集,通过无线传输的方式将采集到的信号传输到无线接收器上[6-7]。采用有机高分子绝缘材料的光纤作为传输媒介,确保信号在复杂、恶劣环境下的传输。RS485总线通信中采用差分信号传输,其自身具备一定的抗干扰能力,同时高质量的绝缘材料能够进一步降低外部电磁干扰对信号的不良影响,从而大大提高信号传输的可靠性[8]。在工控机内安装有开关量采集卡,用于检测提升信号,包括过载、卡罐、张力不平衡、未卸净等故障情况。开关量采集卡负责对提升信号进行实时监测和分析,当检测到故障信号时,立即进行故障判断。一旦发现故障,系统会通过声光报警装置进行警示,提醒操作人员及时处理故障,确保提升系统的安全运行。在线检测系统硬件组成如图1所示。

由图1可知,在线检测系统由无线采集发射器、无线接收器、充发电装置、工控机组成。为确保采集压力信号的精度,采用ADI公司的AD7490芯片进行数模转换,通过STM32单片机进行信号的采集处理[9]。考虑到采集发射器安装在主井提升罐上,因此必须通过外部电池来对系统供电。为避免频繁更换电池,设计一款新的充发电装置。刚性罐道通常由主罐耳和2个侧罐耳组成,其在提升容器运行过程中起到导向、缓冲和稳定运行的重要作用。通过调节其中一个侧罐耳与罐道的相对位置,使其在整个提升过程中始终与罐道保持紧密接触。罐耳随着提升容器的运行自转,并带动附设的发电机进行发电。为增加电气元件在恶劣环境下的服役寿命,采用防水、防尘的有机硅密封胶来保护电缆接口,从而避免水分、灰尘以及其它腐蚀性物质的侵入。在提升机正常工作时,充发电装置将发电机所产生的电力供给无线采集发射器,并将多余的电能存储到电池中。当提升机停车检修时,蓄电池将为系统提供持续的电力供应,确保系统正常运行。

1.2有机材料及胶类故障

有机材料与高性能胶类在新一代主井提升载荷在线检测系统中发挥着至关重要的作用,要降低有机材料及胶类的故障率。在传感器安装的过程中采用高性能的有机胶粘剂,使得传感器的安装更加牢固。特别是在极端服役环境下的煤矿井下往往高湿度、多粉尘、振动频繁,要使传感器依旧能够稳定地粘附在指定的位置,为持续监测提供保障。在系统的关键部件往往有耐磨有机涂层,通过涂层提供额外保护层,减少零件直接暴露在恶劣环境下的磨损,延长设备的使用寿命,降低设备的维护成本。另外,在振动、冲击等机械应力作用下,胶粘剂内部会产生微裂纹,进而导致胶粘剂连接效果的削弱。长时间的摩擦、磨损会导致有机涂层的厚度减少,金属基体暴露,进而金属基体受到腐蚀。在涂层磨损的过程中会产生微小的颗粒,这些微小颗粒在系统内部循环流动时会加剧其它部件的磨损,形成恶性循环,从而影响到整个系统的安全性和可靠性。

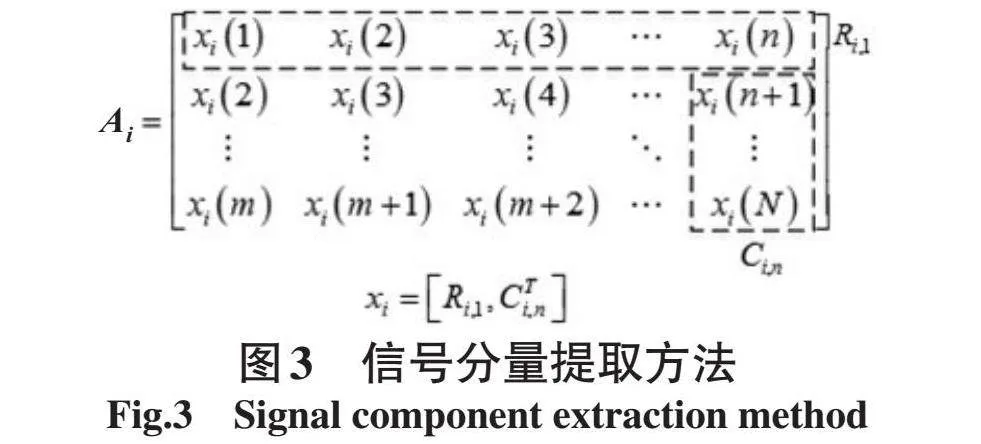

1.3软件设计

软件由下位机单片机信号采集处理和发射程序,上位机由LabView监测显示程序所组成[10-12]。下位机完成对钢丝绳张力信号的实时采集、数模转化、无线数据发射。考虑到采集的信号包含噪声,采用奇异值分解方法进行降噪处理,具体流程如图2所示。

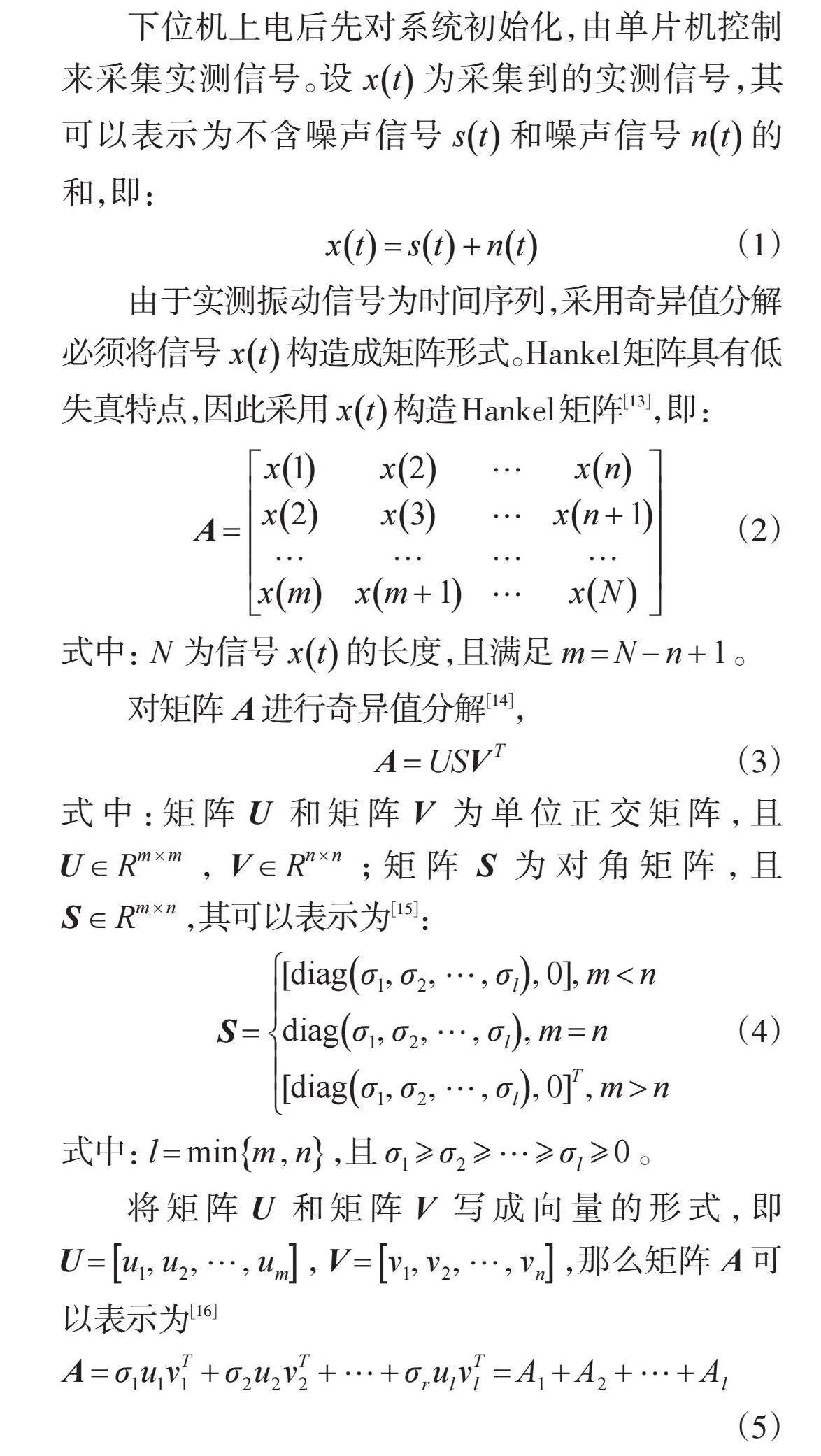

下位机上电后先对系统初始化,由单片机控制来采集实测信号。设xt为采集到的实测信号,其可以表示为不含噪声信号st和噪声信号nt的和,即:

由于实测振动信号为时间序列,采用奇异值分解必须将信号xt构造成矩阵形式。Hankel矩阵具有低失真特点,因此采用xt构造Hankel矩阵[13],即:

式中:N为信号xt的长度,且满足mNn1。

对矩阵A进行奇异值分解[14],

式中:矩阵U和矩阵V为单位正交矩阵,且URmm,VRnn;矩阵S为对角矩阵,且SRmn,其可以表示为[15]:

式中:lminm n,且σ1gt;σ2gt;…gt;σlgt;0。

将矩阵U和矩阵V写成向量的形式,即Uu1 u2…um,Vv1 v2…vn,那么矩阵A可以表示为

由此可见,矩阵A有l个奇异值。对不含噪声的信号st而言,其有效奇异值为非零奇异值。对包含噪声的信号xt而言,其许多的非零奇异值是由噪声信号nt所产生的。采用奇异值分解降噪的关键是将信号产生的奇异值和噪声产生的奇异值区分开来,从而将st的频率从xt中提取出来。由于信号的一个频率对应于2个非零奇异值,且这2个奇异值相邻,它们之间不存在其它的奇异值,因此,奇异值个数的选择直接关系到信号降噪的质量[17]。

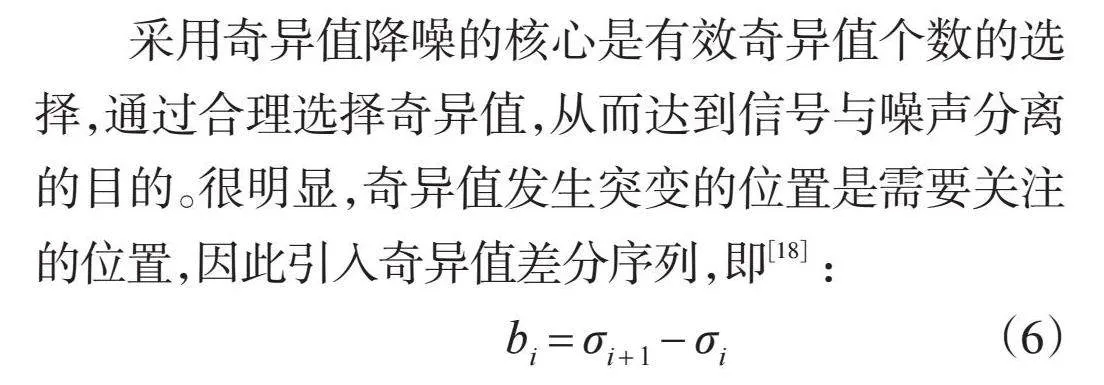

采用奇异值降噪的核心是有效奇异值个数的选择,通过合理选择奇异值,从而达到信号与噪声分离的目的。很明显,奇异值发生突变的位置是需要关注的位置,因此引入奇异值差分序列,即[18]:

奇异值差分序列b反映了相邻奇异值之间的变化,在差分序列中的最大尖峰位置就是奇异值发生最大突变的位置,往往也是信号和噪声的分界线。实践表明,如果仅考虑差分序列中的最大尖峰位置,这会导致信号中的有用成分被滤除。如果奇异值差分序列中最大尖峰位置位于第2个位置,那么需要继续寻找差分序列中的次大尖峰位置,从而将次大尖峰位置作为信号和噪声的分割位置。如果奇异值序列中最大尖峰位置之前存在次大尖峰,那么将最大尖峰位置作为信号和噪声的分割位置。在确定信号和噪声的分割位置之后,将该位置之后的奇异值置为0,保留该位置和之前的奇异值。通过对奇异值的处理,达到对实测振动信号降噪的目的。

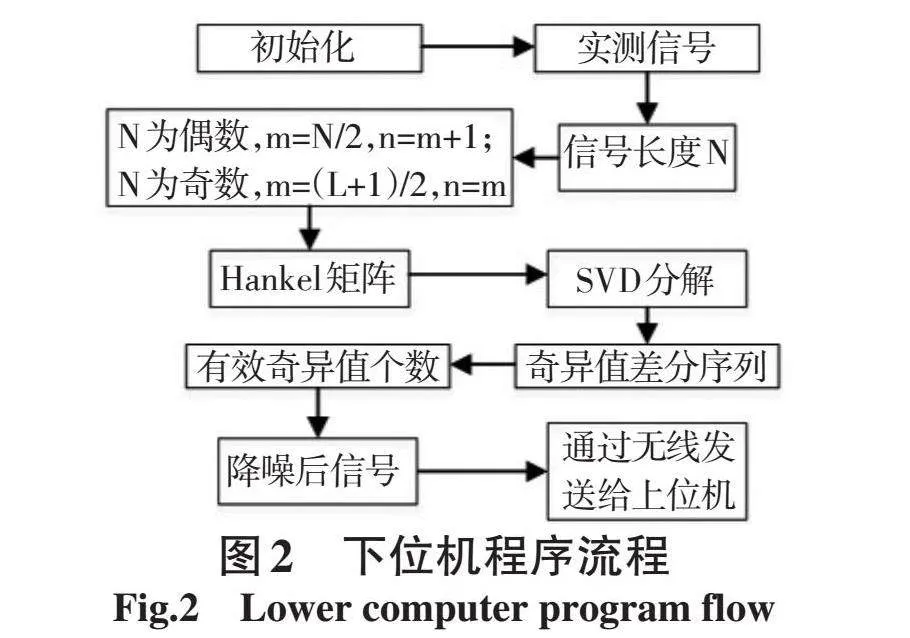

每一个子矩阵Ai对应原始信号的一个奇异值分量,xi可以通过提取子矩阵Ai的第一行和最后一列得到,如图3所示[19-20]。

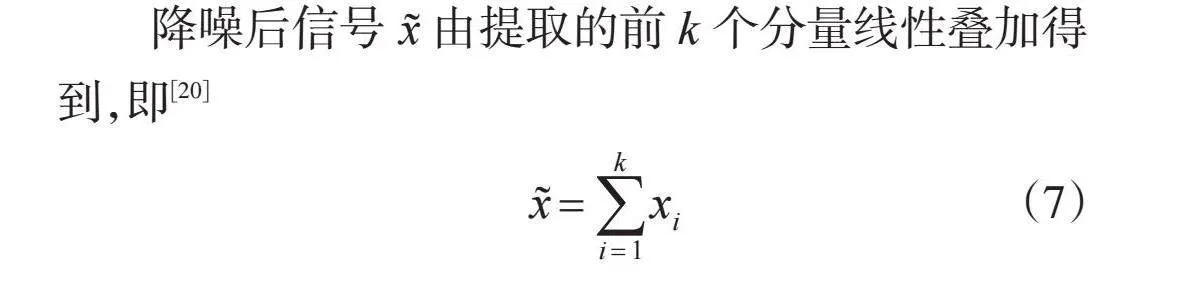

降噪后信号x(͂)由提取的前k个分量线性叠加得到,即[20]

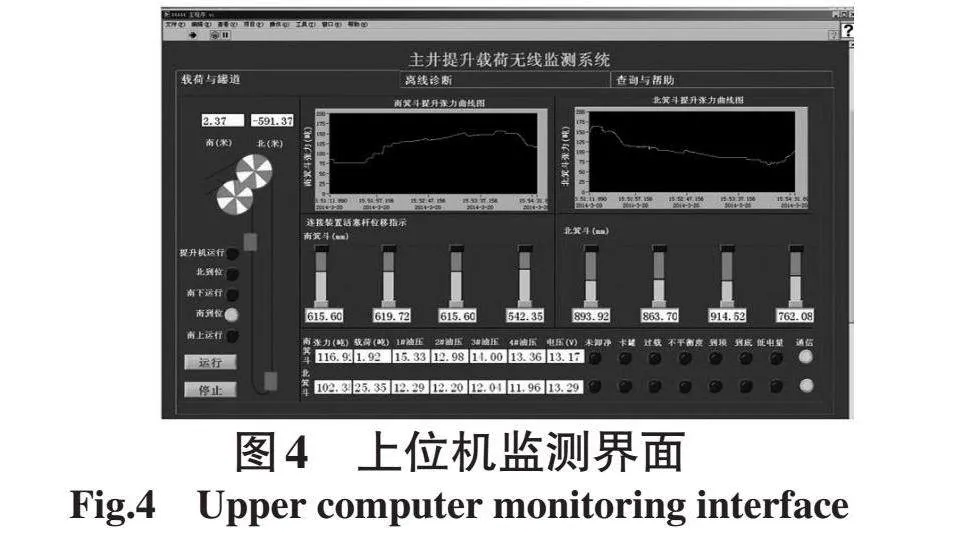

降噪后的信号通过无线发送给上位机软件,上位机软件完成其与下位机之间的串口通信。在接收到下位机程序发送过来的信号之后对信号进行存储、处理、显示,同时结合处理的结果来对主井提升载荷进行在线检测及故障诊断。主井提升载荷检测主要包括过载检测、卡罐检测、张力不平衡检测、卸载不彻底检测,结合不同类型故障检测的原理来实施故障诊断,从而发出预警,避免重大安全事故的发生。图4为上位机监测界面。

2实际应用

经过测试表明,所设计的主井提升载荷在线检测及故障诊断系统能够准确、灵敏、实时跟踪提升罐钢丝绳载荷,准确判断提升作业过程中的状态。通过应用该系统,有效减轻了一线技术人员的劳动强度,同时也使得企业的生产效率大大提升。在煤矿生产实际过程中,系统时常会监测到过载、卡罐等故障,从而导致部件出现磨损。为了减少磨损,增强耐磨性,采用聚氨酯类耐磨涂层来对钢丝绳、提升容器接触面进行处理。

3结语

为有效解决主井提升过程中存在的过卷、坠罐、蹲罐、松绳、短绳等故障,设计了主井提升载荷在线检测及故障诊断系统。所设计的系统能够实现对装载量、余煤量的检测,实施卡罐、张力不平衡的监测,同时系统自身可以进行故障自检和历史故障的查询。将所设计的系统应用于山西大同某煤矿生产企业中,实际运行效果表明,所设计的主井提升载荷在线检测及故障诊断系统能够有效减少一线技术人员的劳动强度,提升煤矿企业的生产效率。这对提升煤矿企业的经济效益具有一定的实用价值。

【参考文献】

[1]刘显旺.葫芦素煤矿主井井塔结构设计研究[J].煤炭工程,2023,55(3):25-29.

[2]姜雪,王超,王绍芝,等.煤矿主井提升机滚筒与天轮故障监测系统[J].煤矿机械,2020,41(9):174-176.

[3]谢先斌.孔隙水压作用下主井砂岩变形强度特性研究[J].矿业研究与开发,2023,43(5):50-55.

[4]康丹,刘伟,张站群,等.大直径煤仓对主井稳定性的时效影响特性研究[J].煤炭技术,2021,40(10):32-37.

[5]许斌.煤矿立井井筒破坏修复后的提升系统设计研究[J].煤炭工程,2020,52(9):18-22.

[6]牟淑杰,王广录,宫喜波,等.基于激光检测技术的红阳二矿主井提升机闸间隙监测系统[J].煤矿安全,2021,52(7):147-150.

[7]黄超,赵宇红,张洪明,等.基于STM32单片机的在线恒温光谱分析系统研制与测试[J].光谱学与光谱分析,2023,43(9):2734-2739.

[8]柏思忠.基于群呼和队列应答策略提高RS485总线通信效率[J].煤矿安全,2022,53(6):126-130.

[9]张小林,陈浩,赵晨.基于双处理器的小型无人机飞行控制平台设计[J].计算机测量与控制,2014,22(5):1375-1377.

[10]冯哲玮.基于LabVIEW的MEMD改进算法化工机械故障监测研究[J].粘接,2023,50(5):112-116.

[11]朱敏,臧昭宇,胥子豪,等.气动调节阀最优分数阶PID控制器设计[J].振动与冲击,2022,41(22):267-274.

[12]胡将,王志斌,李克武,等.基于LabVIEW的弹光调制型傅里叶变换光谱实时复原[J].电子测量技术,2021,44(10):149-155.

[13]胥永刚,杨苗蕊,马朝永.基于改进延伸奇异值分解包的滚动轴承故障诊断[J].北京工业大学学报,2023,49(7):729-736.

[14]周桂,李华,黄涛,等.基于奇异值分解理论的机械故障诊断方法综述[J].现代制造工程,2022(12):144-151.

[15]陈剑,刘圆圆,黄凯旋,等.基于奇异值分解和独立分量分析的滚动轴承故障诊断方法[J].计量学报,2022,43(6):777-785.

[16]张梦楠,李春茂,刘凯,等.基于广义S变换和奇异值分解的局放信号降噪优化方法[J].电网技术,2021,45(8):3305-3313.

[17]霍爱清,王泽文,胥静蓉,等.井下指令信号的小波-奇异值分解双层滤波降噪[J].西安石油大学学报(自然科学版),2023,38(3):100-105.

[18]朱红求,程菲,胡浩南,等.基于FFT奇异值分解的光谱信号去噪算法[J].光谱学与光谱分析,2022,42(1):277-281.

[19]张亦伟,周邵萍,王伟,等.基于SSA-SVD降噪和卷积神经网络的行星齿轮箱故障诊断研究[J].化工设备与管道,2023,60(1):55-62.

[20]吕欣玥,张力强.线路故障信号监测分解提取及诊断建模分析[J].粘接,2024,51(5):181-184.

(责任编辑:平海,苏幔)