基于整车关键尺寸L114的平台架构研究

【欢迎引用】 熊良剑, 马俊野. 基于整车关键尺寸L114的平台架构研究[J]. 汽车文摘,2024(XX): X-XX.

【Cite this paper】 XIONG L J, MA J Y. Research on Platform Architecture Based on Vehicle Key Dimension L114[J]. Automotive Digest (Chinese), 2024(XX): X-XX.

【摘要】为了研究出最优的整车平台架构策略,本文通过阐述平台架构的概念,定义了架构关键尺寸L114,列举国内某车企基于关键尺寸L114一致的平台拓展尺寸链,并梳理该平台架构乘员舱架构件具体的策略,通过对比分别采取平台车型关键尺寸L113一致与平台车型关键尺寸L114一致时的平台通用化率,发现2种策略的平台通用化率基本一致。同时结合整车安全碰撞策略进行分析,结果表明,若采用关键尺寸L114更具优势,该策略下同平台车型仅需满足高车型的碰撞策略,即可同步满足其他车型的侧碰要求,有效减低平台开发成本。

关键词:整车架构;L114;模块化;人机工程

中图分类号:U462.2+2" "文献标志码:A" DOI: 10.19822/j.cnki.1671-6329.20240018

【Abstract】 This study aims to identify the optimal strategy for vehicle platform architecture. It elucidates the concept of platform architecture, defines the critical dimension L114, and presents a platform expansion dimension chain based on L114 for a domestic automotive manufacturer. The specific strategies for the passenger compartment structure of the platform architecture are also analyzed. Comparative analysis of platform universalization rates between L113 and L114 consistent dimensions reveals a similarity in the rates. However, when integrated with whole vehicle safety collision strategy, the L114 consistent dimension strategy emerges as superior. This strategy allows platform models to meet the collision strategy of high models, thereby fulfilling side impact requirements for other models simultaneously, significantly reducing platform development costs.

Key words: Vehicle architecture, L114, Modularity, Ergonomics

0 引言

随着汽车产品生命周期的缩短以及技术创新的加速发展,汽车设计成本呈现上升趋势,自主研发的平台架构逐渐成为汽车企业竞争的关键领域。同时汽车企业面对顾客需求个性化和产品成本增加的双重挑战,汽车平台化[1]、模块化的设计思路有效应对了该挑战,其通过整合优化产品组合,有效降低成本,加快了新产品上市速度,降低了产品创新风险,提高了产品创新的研发能力。平台架构战略不仅促进了制造技术的发展,还促进了产品的研发体系、供应体系和服务体系的创新。

国内关于整车架构策略的研究文献较为丰富。郑雪芹[2]提出的“超级模块化平台”将国内外主流车企发布的具有代表性平台架构的核心要点分别进行了梳理,各大车企的平台架构正在逐步精简,由平台化向模块化架构转变,随着时间的推移和技术的进步,模块化平台的造车理念将进入高度集成和通用的“超级模块化平台”的电动化、智能化时代,最终整合成一个高度拓展性和通用性的“超级模块化平台”。杨茂华[3]提到的整车平台和平台化开发中,其包含2项核心策略:基本的整车总布置尺寸L113策略;将动力总成悬置点统一。第一点在当前主流车企平台架构中已经普及应用,但第二点则需通过降低动力总成矩阵的复杂性实现整车布置与性能的统一,相对而言较难实现。张佑明等[4]提出的总布置平台化开发思路中,分析了总布置平台化开发的主要问题和关键点,阐述了总布置平台化开发的基本原则及人机布置标准化,该思路与设计准则与当前主流的通用化策略基本一致,但没有实际的平台数据的展示与具体的架构策略技术输出,其理论观点有待深入验证。

目前关于整车架构策略的文献大多数均围绕L113一致的架构策略进行描述,仅在美国汽车工程师学会(Society of Automotive Engineers,SAE)相关标准中查询到L114的定义。本文介绍的架构策略核心理念与现有文献中叙述的模块化设计思路相符,即通过最大化零部件的通用化率降低车型开发成本[5]。然而,本研究的具体架构策略以L114作为平台开发的基础准则,该架构策略在保证平台车型的通用化率的同时,结合整车安全侧碰要求,确保平台车型采用同一侧碰策略,进一步降低平台车型开发成本。

1 传统汽车平台架构开发策略

1.1 汽车平台架构概念及发展历程

平台是指汽车制造商设计的多个车型共用的产品底盘。架构是对平台概念的拓展,其不仅涵盖平台的基本理念,而且在必须采用不同零部件的情况下,仍能识别并整合共同要素,即采用相同的技术路线、工程解决方案和模块化制造工艺[6]。架构的设计理念从平台化的物理“同零件”共享,延伸至设计过程中的“同方法”和制造过程中的模块化,实现了更深层次的协同效应。这种转变标志着从单纯的零部件共享向开发资源和方法的标准化提升。

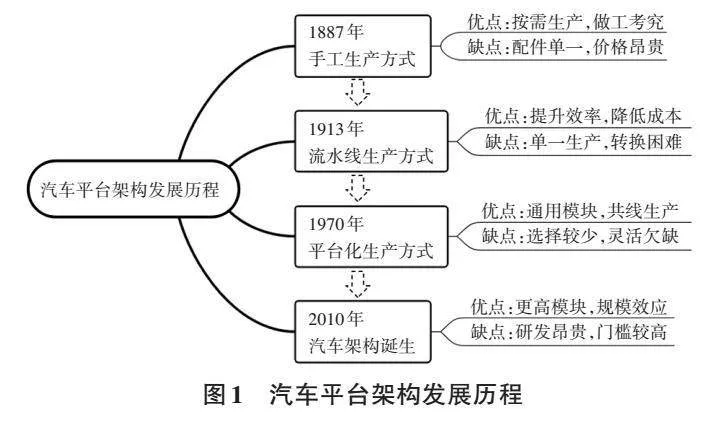

汽车生产从平台到架构的开发历程可划分为4个主要阶段,依次为:原始的手工生产方式、工厂流水线作业、平台化的生产以及汽车架构生产方式。图1详细展示了这一发展历程的时间线,并对不同生产方式的优势与局限性进行了比较分析。

1.2 传统平台架构开发策略

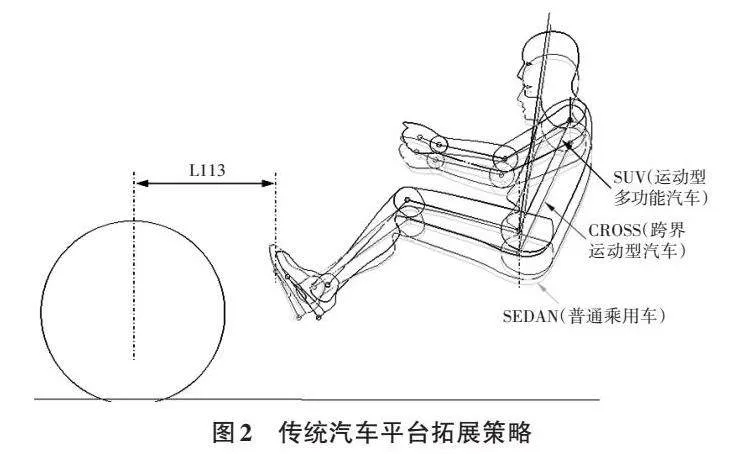

平台架构的设计目标旨在实现最大限度架构通用化,缩短车型开发周期并降低开发成本。传统平台架构开发策略中,吉利汽车推出的浩瀚架构较具有代表性,该架构的基础策略是在拓展平台车型时,保持不同级别车型(高、中、低)关键尺寸L113值不变[7],如图2所示。在确保乘员碰撞安全空间的前提下,实现乘员舱及机舱相关的架构件通用化率最大化[8]。

架构件通常指一系列代表整车关键特性的零部件和总成。原则上,用于架构开发的零件可以被定义为架构件,若此架构件受到造型设计的影响,则可以被进一步定义为架构接口件。架构件主要包括下车身结构、黑色功能件、动力系统、底盘、内饰座椅骨架、仪表板骨架、电子电器系统、动力源、冷却系统、空调系统以及高压电源[9]。

架构开发过程中,应考虑与人体坐姿相关的架构件变换策略,主要包括以下6种:

(1)座椅骨架开发策略。通常采用座椅骨架共用设计,通过不同类型的座椅支架实现多种人体坐姿的车型拓展。

(2)仪表横梁开发策略。通常保证仪表主副管梁结构的一致性,通过不同类型的转向管柱支架实现多种人体坐姿的车型拓展。

(3)空调主机布置策略。高、低车型要求供热通风与空调调节(Heating, Ventilation and Air Conditioning,HVAC)鼓风机接口完全共用,布置位置保持一致。但需要根据高、低车型对除霜风口进行差异化设计。

(4)踏板布置策略。高、低车型加速踏板共用,通过设计不同的地板安装支架,实现高低车踏板面高度、角度差异化;制动踏板底座共用,通过设计不同的制动踏板臂,实现高、低车型踏板面高度、角度差异化。

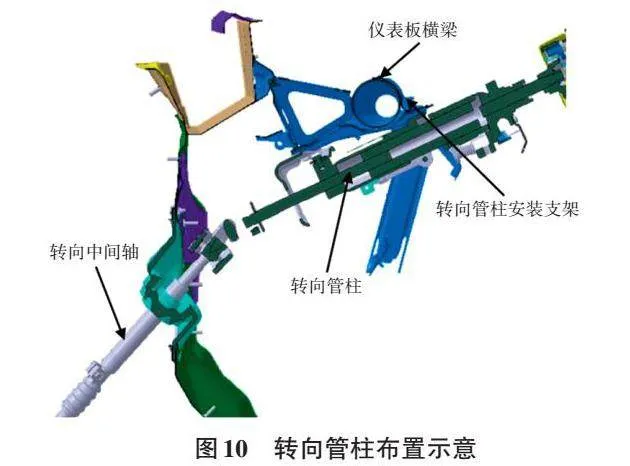

(5)转向管柱布置策略。转向管柱共用,基于人体硬点进行转向管柱布置,转向中间轴高、低车型做差异化,通过调整中间轴长度,角度满足力矩波动要求,密封结构高、低车型共用。

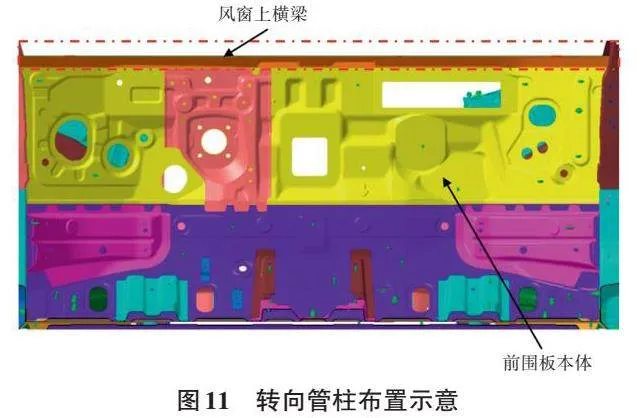

(6)前围钣金开发策略。高、低车型前围钣金共用,仅针对与造型搭接的风窗上横梁进行差异化设计。

2 关键尺寸L114

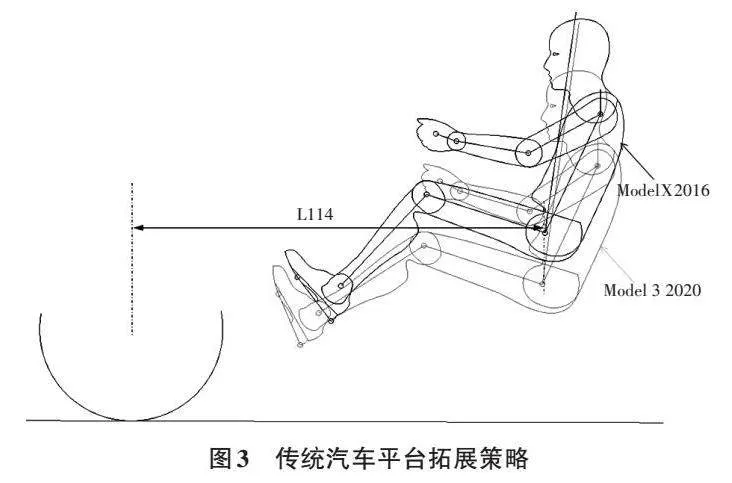

尺寸L114是指车辆前轮心至驾驶员人体R点水平距离。在车企平台车型拓展过程中,尺寸L113存在不一致性,而尺寸L114则具有较高的一致性。如图3所示,以特斯拉2020款Model 3与2016款Model X为例,此2款同平台车型的L113值分别为539 mm和608 mm。通过分析表1中特斯拉车型架构尺寸参数,探究特斯拉采取该尺寸策略的深层次原因。Model 3与Model X的L114值分别为1 505 mm和1 515 mm,仅相差10 mm。根据2024年版中国新车评价规程(China-New Car Assessment Program,C-NCAP)[10],如图4所示,在移动台车前端加装可变形蜂窝铝撞击试验车辆一侧,左右侧随机撞击,移动壁障行驶方向与试验车辆垂直,移动壁障中心线对准试验车辆R点后方200 mm的位置,碰撞速度为60 km/h。移动壁障的纵向中垂面与试验车辆上通过碰撞侧前排座椅R点后方200 mm处横断垂面之间的距离应在25 mm内,在被撞击侧前排座椅位置和第二排座椅位置分别放置1个WordSID 50th假人和1个SID-IIs假人,以测评撞击侧人员受伤害情况。对于两门单排座车和皮卡车,仅在前排被撞击侧位置放置1个WordSID 50th型假人用以测评人员受伤害情况。可以推断Model 3与Model X的侧碰基准点相同,因此平台拓展过程中,保持L114一致的策略具有显著优势,即同平台不同车型均可采用相同侧碰策略,避免在同平台开发的车型中进行重复性的计算机辅助工程(Computer Aided Engineering,CAE)验证分析和实车碰撞测试,有效降低车型开发成本。

3 某车企平台架构开发策略

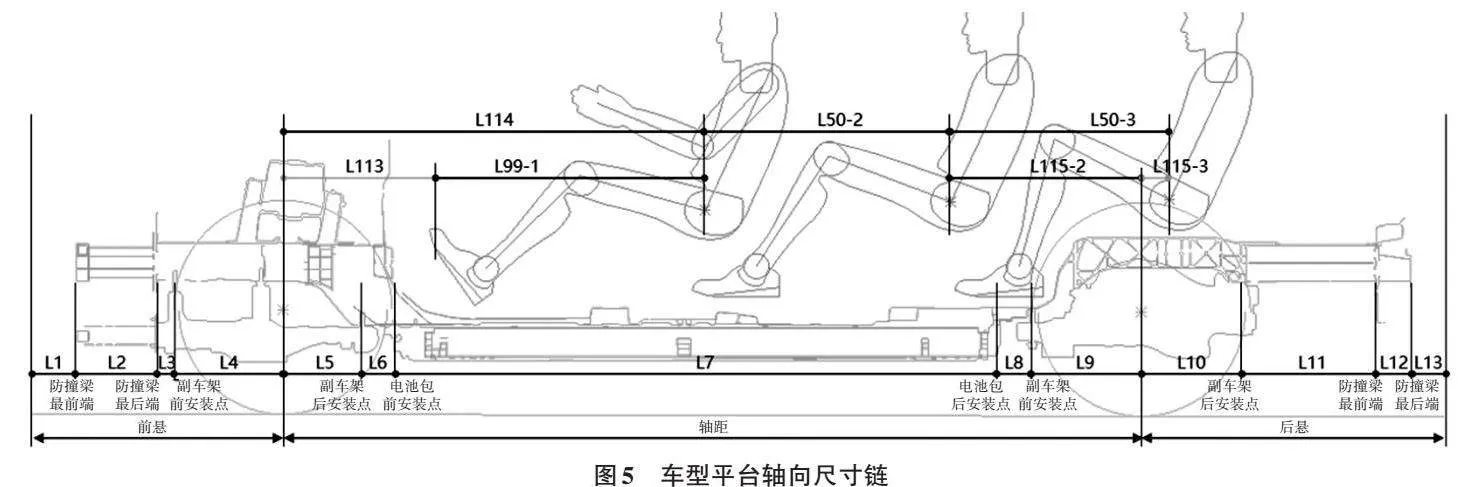

图5为某车企平台高、低车型拓展关键尺寸链信息[11]。该平台开发策略与传统架构开发思路存在显著差异(表2),特别是高、低车型的关键尺寸L113表现出不一致性。总车长尺寸链可以划分为前悬、轴距以及后悬3个部分(表3)。在前悬部分尺寸链分析中,高、低车型在拓展过程中尺寸L2、L3、L4相同。据此可以推断前机舱处动力总成与前悬架硬点在高、低车型中均保持一致,前机舱总体布局基本一致。在轴距部分尺寸链中,尺寸L5、L6相同,可以看出前围至前动力总成的相对位置在高、低车型中均保持一致,不同轴距车型通过调整电池包尺寸L7实现拓展。同时L9与L10的参数保持不变,反映出动力总成及后副车架的硬点在高、低车型中保持一致,通过调整后吸能盒长度及防撞梁长度实现尺寸拓展。

综上所述,该平台架构策略核心在于保持不同车型间尺寸L114的一致性。整车轴距尺寸调整通过改变中后地板长度(L8)实现。前悬尺寸扩展通过调整前保至防撞梁的距离(L1)实现。后悬尺寸的调整则通过改变后副车架至后防撞梁的距离(L11、L12、L13)实现。

4 基于L114平台车型拓展策略

基于上述某车企平台的车型尺寸链信息,本节将详细分析高、低车型乘员舱架构件开发策略,其中涉及与人机相关的关键组件主要包括座椅骨架、仪表横梁、转向管柱、加速或制动踏板以及前围钣金。

乘员舱架构件的具体开发策略包括以下5个方面。

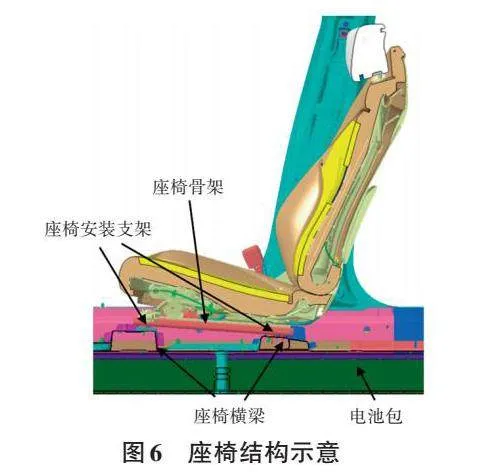

(1)座椅骨架开发策略。如图6所示,为适应不同坐姿需求,高、低车型采取共用座椅骨架和地板安装横梁的设计。通过设计特定安装支架,实现不同H30值(汽车驾驶员人体R点与踵点的垂直距离)的调整[12]。架构尺寸L114值保持不变,为实现高、低车型座椅骨架安装横梁共用,无需考虑高、低车型型座椅位置前后差异。高、低车型座椅导轨角度的差异仅通过调节座椅前后安装点支架的高度实现[13]。

(2)仪表横梁开发策略。如图7所示,仪表板横梁主管梁及转向管柱安装支架匹配高、低车型管柱不同位置[14],副管梁及其他部分共用。

(3)空调主机布置策略。如图8所示,高、低车型要求HVAC、鼓风机接口完全共用,且布置位置保持一致[15]。除霜风口的布置则根据高、低车型的具体需求进行差异化设计。

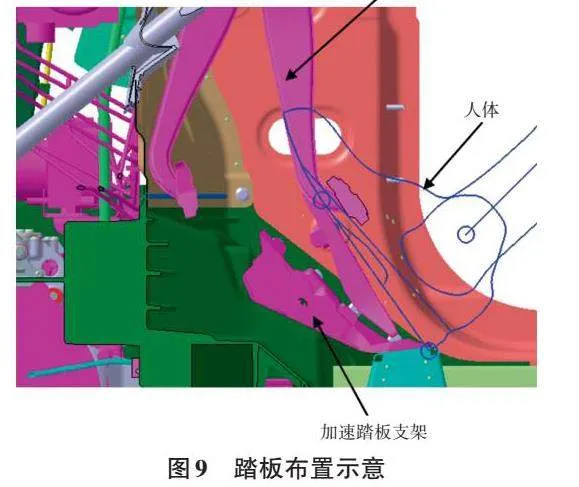

(4)踏板布置策略。如图9所示,一方面实现高、低车型加速踏板共用,通过设计不同的地板安装支架,实现高低车踏板面高度和角度差异化。另一方面实现制动踏板底座共用,通过设计不同的制动踏板臂[16],实现高、低车型踏板面高度和角度差异化。

(5)转向管柱布置策略。如图10所示,首先,实现转向管柱再高、低车型中共用,其布置基于人体硬点进行优化,确保驾驶舱内的人机工程学。其次,转向中间轴在高低车型之间进行差异化设计,通过调整中间轴的长度和角度,满足力矩波动要求[17]。此外,实现密封结构在高、低车型中共用。

(6)前围钣金开发策略。如图11所示,实现前围钣金在高、低车型中共用,仅针对与造型搭接的风窗上横梁进行差异化设计。

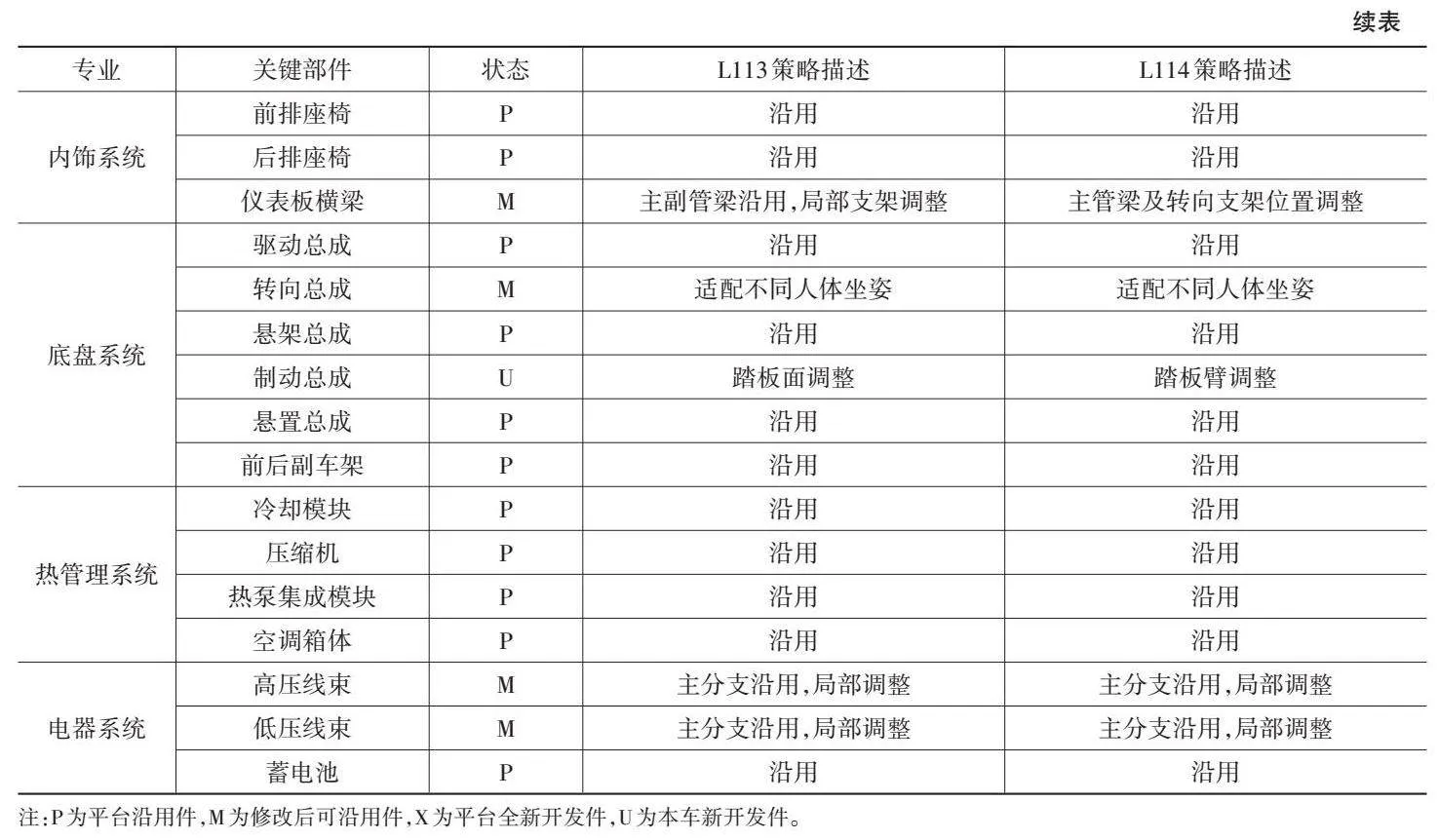

5 平台车型通用化率

通过分析同一L113基准策略与同一L114基准策略架构件的通用化情况(表4),发现2种策略在踏板总成系统中的调整策略存在差异。若采取L113一致的基准策略,低车型之间的坐姿差异仅需通过调整踏板面的角度实现。若采取L114,则通过调整踏板臂结构实现高低车坐姿。虽然2种策略调整方式不同,但均保持本车新开发件的通用化状态,对车型开发成本变化可以忽略。因此,上述2种策略的通用化率基本保持一致。

6 结束语

本文通过列举国内某车企基于关键尺寸L114一致的平台拓展尺寸链,梳理该平台架构乘员舱架构件具体的策略,发现与传统的架构策略对比,按L114一致的基准策略更具优势。此策略思路可为从事整车架构开发人员在制定具体策略时起到参考作用,并在此基础上探索出更优的策略方案为汽车产品开发做出贡献。

参 考 文 献

[1] BROWN N E, ROJAS J F, GOBERVILLE N A, et al. Development of an Energy Efficient and Cost Effective Autonomous Vehicle Research Platform[J]. Sensors, 2022, 22(16): 5999.

[2] 杨茂华.浅谈整车平台与平台化开发[J].企业技术开发,2015,34(30): 9-11.

[3] 郑雪芹. “超级模块化平台”时代正在到来[J]. 汽车纵横, 2022, (08): 67-70.

[4] 张佑明, 杨廷翠, 高荣, 等. 总布置平台化开发思路[J]. 西南汽车信息, 2017(10): 6-11.

[5] 黄学新, 张金劲, 陶海燕, 等. 浅谈整车平台通用化率指标计算方法及应用[J]. 汽车实用技术, 2020(7): 222-224.

[6] ZHANG Z Z, YUE S F, WANG J. An Innovative Teaching Model of Automotive Manufacturing Process Based on Addie Model[J]. Applied Mathematics and Nonlinear Sciences, 2024, 9(1): 00098

[7] 潘彦成, 赵国栋, 秦广义. 整车模块化平台关键尺寸L113设定[J]. 汽车文摘, 2021(7): 22-26.

[8] 全国汽车标准化技术委员会. 汽车正面碰撞的乘员保护: GB 11551—2014[S]. 北京: 中国标准出版社, 2014.

[9] 廉玉波, 吴恺, 曾董. 基于整车平台的动力电池平台化研究[J]. 汽车文摘, 2023(5): 807-813.

[10] 中国汽车技术研究中心. 中国新车评价规程(C-NCAP)2024版. (202801-18)[2024-08-12]. https://www.c-ncap.org.cn/article-detail/1747900203303780353?type=2.

[11] 鞠伟男, 曹丽娟, 刘丽萍, 等. 汽车总布置尺寸链设计方法与应用[J]. 中国汽车, 2023(6): 21-26.

[12] 张明晶, 胡细平. 汽车乘员人机工程综合设计方法的研究和应用[J]. 时代汽车, 2020(10): 109-111.

[13] DEEPAK S K R, RAVI S, VIGNESH A, et al. Ergonomic Evaluation of Passenger Car Vehicle Seat Design[J]. IOP Conference Series: Materials Science and Engineering, 2020, 988(1): 012086.

[14] 高伟伟. 汽车仪表板横梁设计及模态分析[J], 汽车实用技术, 2023(4): 117-120.

[15] 郑淳允. 汽车空调系统设计[J]. 时代汽车, 2024(2): 92-93.

[16] 童成前, 郑素云, 王华拓. 汽车制动踏板感匹配方法探讨[J]. 公路与汽运, 2020(11): 8-10.

[17] 李剑英, 吴林佳. 基于分数阶理论的汽车电动助力转向系统分析[J]. 科技通报, 2023(5): 63-68.

(责任编辑 梵玲)