实时嵌入式控制系统在自动化仪表中的应用

摘要:随着工业自动化水平的不断提高,对自动化仪表的智能化和实时性要求越来越高。实时嵌入式控制系统凭借其实时性、可靠性和灵活性等优势,在自动化仪表领域得到了广泛应用。分析了实时嵌入式控制系统的特点,阐述了其在自动化仪表中的应用,并以智能PID控制器为例,详细介绍了实时嵌入式控制系统在自动化仪表中的实现方法。研究表明,采用实时嵌入式控制系统可显著提升自动化仪表的性能和功能,为工业过程控制提供更加精确和可靠的解决方案。

关键词:实时嵌入式系统;自动化仪表;智能PID控制;工业过程控制

一、前言

工业自动化的快速发展对自动化仪表提出了更高要求,传统的模拟仪表和单片机控制已难以满足复杂工业过程的控制需求。实时嵌入式控制系统具有实时性强、可靠性高、功能灵活等特点,为自动化仪表的智能化和高性能化提供了有力支撑。本文将探讨实时嵌入式控制系统在自动化仪表中的应用,分析其实现方法和技术优势。

二、实时嵌入式控制系统

(一)实时嵌入式系统的特点

实时嵌入式系统具有高实时性、可靠性和灵活性等特点,能够在严格的时间约束下响应外部事件,保证控制任务的及时执行。系统采用模块化设计,可根据具体应用需求进行灵活配置。嵌入式系统资源受限,需要优化软硬件设计以提高系统效率。实时嵌入式系统通常具备低功耗、小型化等特性,适合应用于各种工业环境。在自动化仪表中,实时嵌入式系统能够实现快速数据采集、复杂算法处理和精确控制输出,显著提升仪表的智能化水平和控制性能[1]。

(二)实时操作系统的选择

选择合适的实时操作系统对实现高性能的嵌入式控制系统至关重要。常用的实时操作系统包括VxWorks、QNX和RT-Linux等。选择时需考虑系统的实时性能、可靠性、开发难度和成本等因素。VxWorks具有优秀的实时性能和丰富的开发工具,适合要求严格的工业控制应用。QNX具有微内核架构,提供良好的可靠性和可扩展性。RT-Linux则结合了Linux的开放性和实时性能,适合复杂的控制系统开发。在自动化仪表中,需根据具体应用需求和硬件平台特点选择最适合的实时操作系统。

(三)嵌入式硬件平台

嵌入式硬件平台是实现实时控制系统的物理基础。常用的嵌入式处理器包括ARM系列、DSP和FPGA等。ARM处理器具有低功耗、高性能的特点,广泛应用于各类自动化仪表。DSP专门用于数字信号处理,适合需要复杂算法的智能仪表。FPGA可实现硬件级并行处理,适合高速数据采集和控制应用。在设计自动化仪表时,需综合考虑处理能力、功耗、接口类型和成本等因素,选择合适的嵌入式硬件平台。此外,需考虑外围电路设计,如模数转换和通信接口等,以满足仪表的功能需求。

三、实时嵌入式控制系统在自动化仪表中的应用

(一)智能流量仪表

智能流量仪表采用实时嵌入式控制系统,显著提升了测量精度和功能。以Coriolis质量流量计为例,其核心采用双核ARM Cortex-A9处理器,运行VxWorks实时操作系统。系统通过高速ADC (采样率100kHz) 采集传感器信号,利用FFT算法实时计算相位差,结合温度和压力补偿,实现±0.1%的高精度测量。嵌入式系统还实现了多参数测量,可同时输出质量流量、体积流量、密度和温度。智能诊断功能利用实时数据分析检测管道空管、结垢等异常状况[2]。系统集成了HART和Profibus-DP通信协议,支持资产管理和预测性维护。

(二)智能压力变送器

智能压力变送器利用实时嵌入式系统实现高精度测量和先进功能。核心采用TI AM335x处理器,运行实时Linux系统。传感元件使用硅谐振式压力传感器,通过24位Σ-Δ ADC采集信号。嵌入式系统实现了数字温度补偿、非线性修正和静压影响校正算法,将测量精度提高到±0.065%。系统集成了卡尔曼滤波算法,有效抑制工业现场的噪声干扰。智能压力变送器支持多变量测量,通过差分压力同时计算流量。设备采用模块化设计,支持HART、FF和PA等现场总线,可通过软件升级协议。系统实现了NAMUR NE107自诊断标准,提高了设备可靠性,如图1所示。

(三)智能温度变送器

智能温度变送器采用实时嵌入式系统提高了测量精度和功能集成度。系统核心使用STM32H7系列MCU,运行FreeRTOS实时操作系统。温度信号通过24位Σ-ΔADC采集,采样率可达100Hz。嵌入式系统实现了IEC 60751和IEC 60584标准的传感器线性化算法,支持37种类型的热电偶和热电阻。系统采用动态冷端补偿技术,配合数字滤波算法,将测温精度提高到±0.08°C。变送器支持双通道输入,可实现差值和平均值计算[3]。智能诊断功能能够检测传感器短路、断路和漂移等故障。系统集成了HART和IO-Link通信协议,支持资产管理和工业物联网应用。

(四)智能PID控制器

智能PID控制器基于实时嵌入式系统实现了高性能闭环控制和自适应优化。系统采用NXP i.MX8M处理器,运行实时Linux操作系统。控制器支持8路独立PID回路,采用改进的增量式PID算法,控制周期最快可达500μs。嵌入式系统实现了模糊自整定、前馈解耦和智能抗干扰等先进控制策略。控制器具备在线自学习功能,利用最小二乘法实时识别过程模型,并基于遗传算法优化PID参数。系统集成了OPC UA服务器和MQTT客户端,支持边缘计算和工业物联网应用。在复杂工艺过程控制中,如反应釜温度控制,相比传统PID控制器,超调量减少40%,稳定时间缩短35%。

四、基于实时嵌入式系统的智能PID控制器设计

(一)系统硬件设计

智能PID控制器的硬件设计基于NXP i.MX8M Plus处理器,集成了四核Cortex-A53(1.8GHz)和一个实时Cortex-M7(800MHz)核心。主控制板采用八层PCB设计,集成了1GB DDR4内存和16GB eMMC存储。模拟输入采用24位Σ-Δ ADC (ADS1259),采样率可达14kSPS,支持8路差分输入。模拟输出使用16位DAC (DAC8564),提供4路4-20mA电流输出。数字I/O采用隔离设计,支持24V工业标准信号。通信接口包括双千兆以太网、RS-485和CAN-FD。电源模块采用宽压输入设计(18-36VDC),具备电源冗余和热插拔功能。

(二)软件架构设计

智能PID控制器的软件架构采用实时Linux (Xenomai)作为操作系统,实现了多核异构计算。Cortex-A53核心运行非实时任务,如HMI界面、数据存储和网络通信;Cortex-M7核心专门执行实时控制任务。软件采用分层设计,包括硬件抽象层、操作系统层、中间件层和应用层。系统使用FreeRTOS-MPU实现任务隔离和内存保护。中间件层集成了OPC UA堆栈和MQTT客户端,支持工业物联网应用。应用层采用模块化设计,包括数据采集、PID控制、自整定、报警管理等功能模块[4]。系统使用双缓冲机制实现实时数据交换,控制周期精度达到±10μs。软件更新采用双分区设计,支持在线升级和回滚。

(三)PID算法实现

智能PID控制器采用改进的增量式PID算法,在Cortex-M7核心上实现。算法使用浮点运算,支持P、PI、PD和PID四种控制模式。为提高控制精度,采用梯形积分和后向差分方法。系统实现了积分饱和抗积分饱和、变速积分和微分项滤波等改进策略。PID参数支持实时调整,使用原子操作确保参数更新的一致性。控制周期可在500μs-1s范围内配置,采用高精度硬件定时器触发。算法还集成了前馈控制和串级控制功能,可灵活组态复杂控制策略。系统支持8路独立PID回路,采用任务优先级调度机制,确保关键回路的实时性。

五、系统性能测试与分析

(一)实时性能测试

实时性能测试主要评估智能PID控制器的响应时间和任务执行的确定性。测试采用高精度示波器和逻辑分析仪,测量控制周期抖动、中断响应时间和任务切换延迟。控制周期设置为1ms,连续运行24小时,记录周期偏差。中断响应时间通过外部触发信号测量,任务切换延迟则通过插入跟踪点获得。测试结果显示,控制周期抖动最大值为±5μs,99.9%的周期在±2μs范围内。最大中断响应时间为12μs,平均任务切换延迟为3.5μs。此外,系统进行了负载测试,在8个PID回路同时运行的情况下,CPU利用率保持在65%以下,满足实时性要求,见表1。

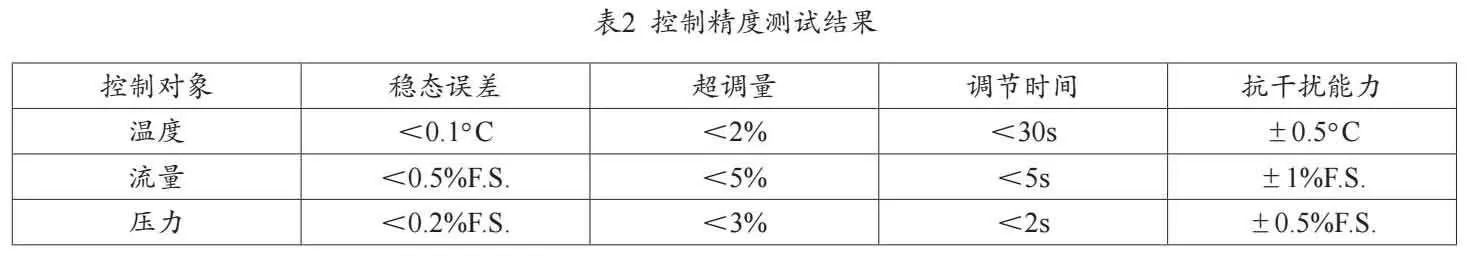

(二)控制精度分析

控制精度分析旨在评估智能PID控制器在不同工况下的控制性能。测试使用温度、流量和压力三种典型过程进行,分别评估稳态误差、超调量、调节时间和抗干扰能力[5]。温度控制测试使用PT100传感器和电加热器,设定值范围为0-200°C。流量控制采用涡街流量计和变频泵,测试范围为10-100%满量程。压力控制使用压力变送器和调节阀,测试范围为0-10MPa。每种工况下进行阶跃响应、干扰抑制和设定值跟踪测试。结果显示,在典型工况下,温度控制稳态误差<0.1°C,流量控制精度<0.5%F.S.,压力控制精度<0.2%F.S.,见表2。

(三)可靠性评估

可靠性评估主要测试智能PID控制器在恶劣环境下的稳定性,包括高低温循环(-40°C到+85°C)、电磁兼容性和振动冲击测试。EMC测试遵循IEC 61000标准,涵盖静电放电、辐射抗扰度和浪涌测试。振动测试采用10-500Hz随机振动,加速度2g。长期稳定性测试在模拟工业环境下连续运行3000小时。结果显示,控制器在全温度范围内功能正常,通过4kV静电放电和2kV浪涌干扰测试。振动环境下控制精度下降不超过1%。长期运行中,系统无硬件故障,软件稳定,控制性能无明显衰减。

六、实时嵌入式控制系统在工业4.0中的应用前景

(一)智能传感器网络

在工业4.0背景下,智能传感器网络正成为实时嵌入式控制系统的关键应用领域。这些网络由大量具备数据处理和通信能力的智能传感器节点组成,形成了一个分布式的智能感知系统。实时嵌入式控制系统在每个传感器节点中扮演核心角色,能够进行本地数据处理和决策。例如,在大型化工厂中,温度传感器不再只是简单地传输原始数据,而是能够实时分析温度趋势,预测可能的设备过热情况。压力传感器可以通过内置的实时嵌入式系统,执行复杂的流体动力学计算,直接输出流量和密度信息。这种智能化大大减少了数据传输量,提高了系统响应速度。同时,传感器之间通过ad-hoc网络进行协作,实现更复杂的监测任务,如设备振动分析和故障诊断。

(二)人工智能与机器学习的结合

实时嵌入式控制系统在支持数字孪生技术方面发挥着关键作用,为工业4.0中的虚实融合提供了技术基础。数字孪生技术需要大量实时、高精度的数据来构建和更新虚拟模型,而实时嵌入式系统正是这些数据的主要来源。例如,在智能制造车间中,每台机床都配备了多个实时嵌入式传感器系统,持续监测设备的运行状态、加工参数和环境条件。这些数据通过高速网络实时传输到数字孪生平台,用于更新虚拟模型。实时嵌入式系统不仅提供原始数据,还能进行初步的数据处理和分析,如异常检测和趋势预测,为数字孪生模型提供更有价值的信息。在风力发电场中,每个风机的数字孪生模型通过实时嵌入式系统获取风速、叶片角度、发电量等关键数据,实现对风机性能的实时优化和预测性维护。

七、结语

实时嵌入式控制系统在自动化仪表领域展现出卓越的应用价值和广阔的发展前景。本文探讨了其在智能流量仪表、压力变送器、温度变送器和PID控制器等方面的具体应用,凸显了其高实时性、可靠性和灵活性等优势。通过实时数据处理、复杂算法执行和精确控制输出,这些系统显著提升了仪表的智能化水平和控制性能。在工业4.0背景下,实时嵌入式系统为智能传感器网络、人工智能与机器学习的融合以及数字孪生技术提供了强有力的支撑,推动了预测性维护、智能制造和虚实融合等创新应用的发展。

参考文献

[1]沈玲玲,李晓明.嵌入式自动测试系统实时调度研究[J].软件工程,2024,27(06):26-29.

[2]乔鹏,黄玲,包理群,等.实时以太网与边缘智能融合控制器设计[J].集成电路与嵌入式系统,2024,24(04):37-41.

[3]李可成.基于嵌入式软PLC分布式控制系统设计[J].计算机测量与控制,2023,31(08):110-115.

[4]任晓宇,周霆,朱晓宁,等.嵌入式实时操作系统的资源控制组机制设计与实现[J].航空计算技术,2022,52(02):86-90.

[5]赵海贤.基于嵌入式软PLC的压铸机实时控制系统设计[J].煤炭技术,2022,41(03):216-218.

作者单位:中国石油天然气股份有限公司广西石化分公司

■ 责任编辑:王颖振、郑凯津