新型进口棉花可移动件装智能衡重方法研究

摘要:为了降低进口棉花传统逐件衡重的人力物力消耗,提高口岸监管工作效率和智能化水平,通过整合机械工程和信息科技等的相关技术研制的可移动件装智能衡重系统,实现了进口棉花衡重数据的实时采集、传输和统计,以及图像与视频的采集、云传递、存储和云监管。通过不同质量标准砝码连续重复衡重测试准确度,并随机抽取衡重批进口棉花进行实际应用测试验证,将传统人工衡重与可移动件装智能衡重系统的测试结果进行对比分析统计,检验新研制的可移动件装智能衡重系统的测试结果与棉花真实质量的对应关系。结果证明,新研制的可移动件装智能衡重系统测定结果准确度高,操作简便高效,可节省人力约3/5,且减少用时1/3,值得在行业内和相关衡重领域推广应用。

关键词:进口棉花;棉包检验;智能衡重系统;可移动

1 研究背景

进口棉花属法定检验的入境货物,进口棉花检验既是执法行为,又是国际贸易结算的重要环节。根据海关进口棉花质量监控管理系统数据统计,我国历年进口棉花有90%以上的批次出现短重问题,平均短重索赔金额约占商品总值的1.5%左右,其比重约占商品综合索赔值(包括品质、残损、重量和数量索赔)的70%以上[编者注:文中“重量”“皮重”“毛重”等均指棉花“质量”(单位:kg)]。因此,进口棉花重量鉴定工作对维护我国企业利益、确保海关检验检疫机构执法的有效性都具有十分重要的意义[1-2]。

目前,进口棉花衡重工作主要是采用人工逐包衡重和集装箱整体衡重2种方式[3-4]。但是,这2种方式均存在不同弊端:人工衡重虽然灵活可适应各种场地,但用工多、效率低、危险性高,且衡重数据手动录入效率低、容易出错,还存在人为改动原始记录的风险;集装箱整体衡重虽然可节省人工,但是所需设备造价高,场地占用较大,局限性较大,效率低,存在容易逃避监管的漏洞,且不利于后续货物的拆批分销。

口岸进口棉花在通关流入国内市场前,大部分会先存入棉花保税库,而因其地点分散,给口岸海关执法部门对进口棉花的重量监管和取制样工作带来了极大不便。因此,为推进“智关强国”行动和智慧海关建设,提高进口棉花的通关效率和监管智能化水平,节省人力物力,便利企业后续贸易,笔者团队引入并应用青岛圣美尔纤维科技有限公司的新型可移动的智能化件装衡重设备[5],对进口棉花进行逐件衡重,并实现海关口岸监管人员的远程实时监控和衡重过程的可追溯。为了促进该设备的合理使用与进口棉花检验过程中衡重操作的标准化和规范化,笔者团队基于该设备开展了操作方法标准和效果验证研究。

2 仪器结构设计特点

2.1 整体结构设计

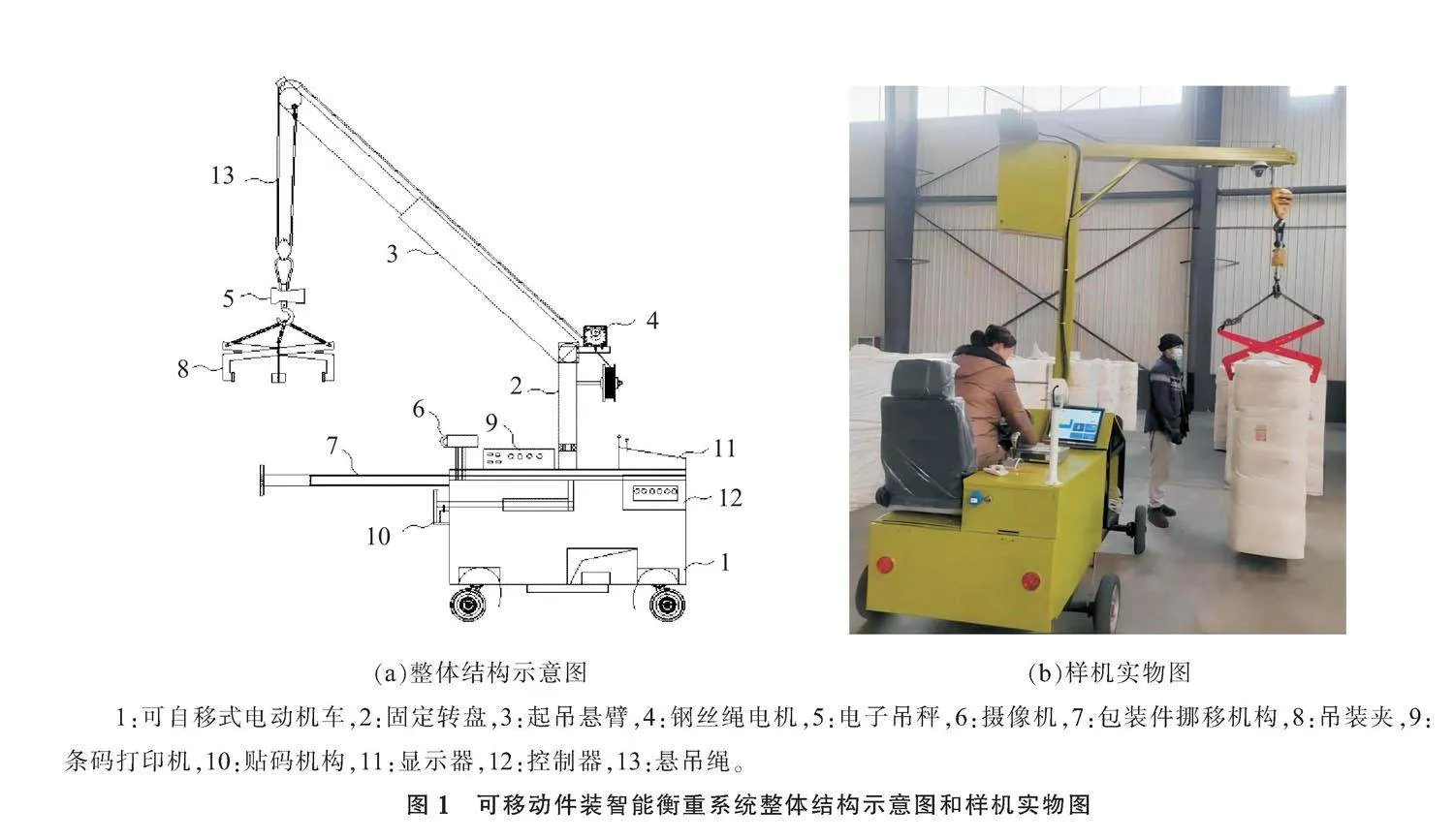

可移动件装智能衡重系统(图1、图2),是1种结合自动控制系统和图像识别技术等现有机械技术对包装件进行自动挪移衡重[6-8],并且利用该设备对包装件进行衡重、记录的集成系统。主要由自动化称量设备技术组成,系统包括:可自移式电动机车、固定转盘、起吊悬臂、钢丝绳电机、吊装夹、电子吊秤、包装件挪移机构、摄像机、条码打印机、贴码机构、显示器和控制器等。

2.2 主要结构模块设计

该智能衡重系统主要分为4个模块:电动机车基座模块、吊装称量模块、视频监控模块和数据处理模块。

电动机车基座模块主要是由四轮直流电瓶车、重量平衡件、起吊立柱及配套电机组成,主要目的是为衡重系统的灵活移动提供动力,称量时给吊秤组件提供平衡支撑,同时为系统其他用电模块提供电源动力。

吊装称量模块主要由起吊悬臂装置、钢丝绳牵引装置、吊装夹持装置和重力感应电子吊秤装置组成。该模块主要实现吊装称量系统的灵活伸展移动,以及对棉包的准确夹持和称量。

视频监控模块主要由监控车载电脑操作触摸屏、监控衡重过程及条码打印的2个摄像头组成,主要是为了实现对衡重主要过程进行实时监控图像的录制、抓取、传输和存储,便于监管部门远程实时连线监控或存盘备查等。

数据处理模块主要是实现在操作界面录入批次基本称量信息后,通过安装在基座的电脑主机,对电子吊秤称取并传输的每个棉包的实时数据进行批量汇总统计处理[9],同时,实时打印每个棉包对应重量信息的不干胶贴。

2.3 工作原理

衡重系统的各个部件具体通过控制器操控,可自移式电动机车控制其自由移动,固定转盘、起吊悬臂和钢丝绳电机协同作用实现包装件的起吊,利用摄像机确定包装件的实际位置,并将现场图像传输至控制器,控制器经过图像识别确定,用包装件挪移机构准确地拨动物件,从而方便吊装夹夹持包装件,利用电子吊秤进行称量,控制器记录每个包装件的信息,并通过图像识别确定包装件挪移机构和贴码机构的工作,随后贴码机构将打印条码粘贴在包装件上,机车显示器显示包装件的各项信息,并进行数据管理和存储。利用该系统进行包装件的衡重计量,其衡重的工作方式更加合理,且具有计量准确、操作简便、自动化程度高等优点。

3 衡重过程

3.1 衡重工作步骤

3.1.1 校准准备。按照可移动件装智能衡重系统使用说明书,开启系统电源,检查设备各项功能,确认电脑、秤体、摄像头、打印机、摄像机处于正常状态。移动至棉包前,待设备稳定后,确认衡重处置于摄像机可视范围内。

3.1.2 校准。取标准衡重砝码(不小于100 kg) 置于设备正前;把衡重电子吊秤与标准衡重砝码稳固链接;提升标准衡重砝码至离地面间距不小于10 cm处静置,读取衡重秤数值,要求与标准衡重砝码数值最大允许偏差不大于0.5 kg。

3.1.3 毛重测试。将要进行衡重的棉包置于可移动件装智能衡重系统摄像机可视范围内前臂挂钩处,并进行稳固链接。系统前臂抓手自动提升棉包至离地面间距不小于10 cm处静置。待稳定后读取衡重秤数值,以千克(kg)为单位,至少读取小数点后1位数字。衡重秤数值读取时同步抓拍衡重图像信息,自动保存衡重的图像信息、数据与视频。条码打印机自动打印出该棉包信息,将信息条码贴于棉包后放下棉包,单包次衡重流程结束。单批次衡重结束,读取棉包总毛重,以千克(kg)为单位,结果读取至小数点后1位数。

3.1.4 皮重测试。每批棉花的包装物要使用经过校准的电子天平进行称量,并以千克(kg)为单位记录结果,读取小数点后3位数字。对于不同包装类型的棉包,其包装物称取数量不低于该型棉包数量的1%,同一包装类型的棉包,其包装物称量数量不得少于3件,合同有规定的按合同规定比例称量。同一类型的包装,采取算术平均法计算其单包平均皮重;不同类型的包装,采用加权平均法计算其单包平均皮重,按照GB/T 8170-2008的规定[10],结果修约至小数点后2位数字。

3.1.5 其他注意事项。皮重结果由衡重人员手动录入智能衡重系统的控制电脑,由程序自动进行数据汇总处理和输出。控制电脑中的数据如需修改,须经逐级审批方可实施,并实时进行操作留痕(不可删改),最终结果输出亦需秘钥授权方可操作。

3.2 结果计算

按以下公试计算净重:

mn=mg-(n×m)。

式中:mn为总净重,单位为千克(kg);mg为总毛重,单位为千克(kg);n为棉包数量,单位为包;m为单包平均皮重,单位为千克(kg);计算结果按照GB/T 8170-2008的规定,修约至整数。

4 方法验证

4.1 准确度重复性试验验证

分别用10 kg和25 kg经检定的标准砝码,对可移动件装智能衡重系统的电子吊秤进行5次夹取样品的衡重准确度重复性试验验证,结果见表1。

从表1可以看出,对于设计重量为500 kg的可移动件装智能衡重系统,在砝码质量超过475 kg后测试值会出现偏差,这可能是由于邻近设备的最大机械承重能力不足(可以通过技术升级改进予以改善),但足以满足300 kg以下的所有型号棉包的衡重工作(世界主流的棉包重量为200~240 kg)。

4.2 衡重效果比对

为了比较传统人工衡重和可移动智能件装衡重系统的差异,随机选取来自不同国家的21个批次各80包进口棉花,先后进行传统人工衡重和可移动智能件装衡重系统的衡重比对测试试验,具体比对结果见表2。

将传统衡重的一系列结果看作随机变量x,智能衡重的一系列结果看作随机变量y,根据表2中21批次的衡重数据,利用SPSS 29进行正态分布检验、方差齐性检验、参数检验分析。结果:Kolmogorov-Smirnov正态性检验和Shapiro-Wilk正态性检验的概率(P)均大于0.05(表3),所以这2组数据符合正态分布;方差齐性检验结果显著性水平P=0.998>0.05,满足方差齐性要求。这组数据既符合正态分布也符合方差齐性,可用于参数检验。数据两两比较的参数检验选择成对样本t检验,在置信度95%的条件下进行假设检验。H0:2种结果无显著差异;H1:2种结果有显著差异。t检验结果,P值=0.179>0.05,接受H0,说明2种衡重称量方式间无显著差异。

由表2工作效率对比可以看出,可移动智能件装衡重系统有较明显的效率优势:可移动智能件装衡重系统需要的工作人员明显减少3/5,耗时也缩短1/3左右;可以通过系统控制电脑存储的实时工作照片对衡重过程和结果随时进行复盘,不需要派专人进行抽包复磅核查,工作人员的劳动强度较小;在系统电量允许的情况下,可以实现不间断连续工作。

5 结束语

试验证明,所测试的可移动件装智能衡重系统操作简便高效,节省人力物力,测定结果准确度高,可解决传统人力衡重劳动强度大、用工成本高,集装箱衡重投入大且不灵活和口岸监管难等问题,实现了进口棉花衡重数字化和智能化,能够即时对数据和图像进行自动采集、统计分析、记录存储、远程传递和远程鉴重,为进口棉花的快速通关提供了有力的技术支撑。通过建立先进的标准化智能化可移动式实时图像记录和处理衡重方法,也可为类似件装货物的衡重提供新的选择,更好地服务于国家、行业、企业相关需求,推动衡重行业的智能化发展。

参考文献:

[1] 连素梅. 一起进口棉花案例引发的思考[J]. 中国检验检疫,2009(1):43-44.

[2] 连素梅,段永生,李朋,等. 进口棉花采样检验自动识别系统与网络化研发[J].棉花科学,2015,37(5):6-12.

[3] 郁小朴,周庆,梁晖,等. 进口棉花重量鉴定方法比较及其不确定度研究[J]. 广东科技,2015,24(22):52,65-66.

[4] 连素梅,熊宗伟,张玉冰,等. 主要进口国别的棉花采取不同计重模式时回潮率变化对重量结果的影响[J]. 中国棉花,2012,39(10):8-12.

[5] 青岛圣美尔纤维科技有限公司. 一种棉包自动挪移称重系统:CN 213622954 U[P]. 2021-07-06.

[6] 连素梅,张文国,孙彦敏,等. 利用现代信息技术实现进口棉花检验监管自动化和智能化[J]. 中国棉花,2015,42(5):4-6.

[7] 陈雪梅,张宏宝,董合忠. 对国家棉花产业政策调整的认识与建议[J]. 中国棉花,2015,42(2):1-4.

[8] 曹冬梅,高森祺,李东波. 散料智能称重系统的设计与研究[J]. 科技资讯,2017(35):20-21.

[9] 中国轻工业联合会. 电子吊秤通用技术规范:GB/T 11883-2017[S]. 北京:中国标准出版社,2017.

[10] 全国统计方法应用标准化技术委员会. 数值修约规则与极限数值的表示和判定:GB/T 8170-2008[S]. 北京:中国标准出版社,2008.

(责任编辑:杨子山 责任校对:付毓)

●

收稿日期:2024-03-21" " " " "第一作者简介:郑丽莎,硕士,高级工程师,lassiezh@sina.com。*通信作者:董俊哲,正高级工程师,主要研究方向为纺织原料和纺织品检验,dongjz@126.com

基金项目:新疆维吾尔自治区重大科技专项(2020A03002-

2);海关总署(原质检总局)科技计划项目(2015IK210)