钢桥面板横隔板交叉细节围焊处应力强度因子分析

摘要:为研究钢桥面板在标准疲劳车作用下裂纹扩展的可能性及其开裂特征,文章基于ANSYS有限元软件构建了包含初始制造缺陷的数值模拟模型,分析了横隔板交叉细节围焊处应力强度因子变化规律。数值模拟结果表明:横隔板交叉细节疲劳开裂以Ⅰ型裂纹为主,等效应力强度因子幅值为85.0N·mm-3/2,超过材料扩展阈值,存在开裂风险;建议钢桥面板构造设计时应重视横隔板交叉细节的尺寸优化分析,同时工厂焊接制造时,应合理控制焊接工艺,并加强初始制造缺陷检测。

关键词:钢桥面板;横隔板;疲劳裂纹;初始制造缺陷;应力强度因子

中图分类号:U441+.4" " " 文献标识码:A" " DOI:10.13282/j.cnki.wccst.2024.11.050

文章编号:1673-4874(2024)11-0170-02

0引言

据统计,正交异性钢桥面板(以下简称钢桥面板)众多焊缝细节中横隔板交叉细节疲劳开裂占比高达38.2%,是疲劳研究中较为重要的焊缝细节[1-3]。疲劳性能研究中最直接有效的分析对象为疲劳裂纹。黄云等[4]探讨了应力强度因子求解方法并对横隔板交叉细节表面缺陷及其疲劳效应进行了研究;李丹等[5]阐述了扩展有限元理论并分析了某千米级斜拉桥钢桥面板纵肋顶板焊缝细节典型裂纹的应力强度因子;张亚海等[6]基于断裂力学方法对比了纵肋顶板双面焊缝与传统单面焊缝应力强度因子的差异;刘益铭等[7]建立了钢桥面板疲劳裂纹扩展模拟方法并分析了横隔板交叉细节典型疲劳裂纹不同扩展路径下的扩展速率,得到了疲劳寿命。关于横隔板交叉细节疲劳裂纹的研究文献中,大多基于疲劳裂纹扩展规律、疲劳失效路径和疲劳寿命等方面而开展,且分析所采用的荷载大多为固定位置,得到的应力强度因子也为固定荷载位置下的数值,不能够准确描述移动轮载下的疲劳开裂特征。因此,本文考虑移动轮载作用,分析了横隔板交叉细节围焊处应力强度因子变化规律,有助于提高设计人员对疲劳开裂的认识。

1横隔板交叉细节

钢桥面板应用早期由于对疲劳问题的认识不够,横隔板交叉细节往往采用两种形式:(1)纵肋在横隔板处断开,与横隔板焊接连接;(2)纵肋连续通过横隔板,但连续通过处纵肋底部横隔板不开孔。以上两种形式疲劳性能较差,横隔板对纵肋约束较强,导致焊缝所受二次应力大,易发生疲劳破坏。目前横隔板交叉细节大多采用纵肋连续通过横隔板形式,且在纵肋底部横隔板设置圆弧开孔,此种情况下,横隔板既能通过与纵肋腹板的焊接连接对纵肋进行必要的约束,又能通过底部的开孔形式避免约束应力过大、导致过早的产生疲劳开裂。

横隔板交叉细节开孔形式多种多样,无论开孔的大小,实桥中均存在三种情形的疲劳裂纹:(1)出现在纵肋与横隔板围焊焊趾处纵肋上的疲劳裂纹,相关文献表明该位置裂纹最容易产生,疲劳应力复杂,此位置的疲劳开裂通常成为横隔板交叉细节的主导疲劳失效模式;(2)出现在围焊焊趾处横隔板上的疲劳裂纹;(3)出现在应力集中较为严重弧形开孔边缘处的疲劳裂纹。横隔板交叉细节三类典型疲劳裂纹如图1所示,本文主要是针对第1类疲劳裂纹进行分析。

2应力强度因子与初始制造缺陷

2.1应力强度因子

应力强度因子的求解是断裂力学分析的重要内容。参考相互作用积分原理,相互作用积分I(s)由三种基本开裂模式应力强度因子组成:

I(s)=2E′(s)(KⅠK′Ⅰ+KⅡK′Ⅱ)+1u(s)KⅢK′Ⅲ(1)

式中:E′(s)——辅助场下的弹性模量,平面应变和应力状态下E′(s)分别为E(s)/(1-v2(s))和E(s),E(s)为真实场下的弹性模量;

K′Ⅰ、K′Ⅱ、K′Ⅲ——辅助场下的Ⅰ型、Ⅱ型和Ⅲ型应力强度因子;

v(s)——真实场下的泊松比;

u(s)——真实场下的剪切模量,u(s)=E(s)/2(1+v(s));

KⅠ、KⅡ、KⅢ——真实场下的Ⅰ型、Ⅱ型和Ⅲ型应力强度因子。

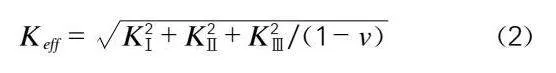

由真实场和辅助场下的应力、应变和位移参数,可计算得到裂纹前缘处的I(s)。通过式(1)可反算得到基本开裂模式下的应力强度因子。参考标准BS7910[8],复合开裂模式下的等效应力强度因子Keff可由式(2)进行计算:

Keff=K2Ⅰ+K2Ⅱ+K2Ⅲ/(1-v)(2)

2.2初始制造缺陷

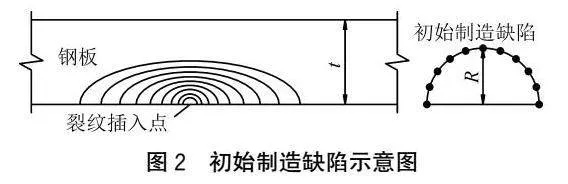

初始制造缺陷是疲劳性能劣化的主要内因,一般包括气孔、夹杂等。相关学者将初始制造缺陷几何特征分别简化为面状(半圆形和半椭圆形)和体状(半球形和半椭球形),根据研究结果,面状缺陷对于疲劳分析更为不利。钢桥面板节段疲劳试验中对于构造细节切割后发现,断面中类裂纹形态也类似于半圆形和半椭圆形。综合相关文献,本次分析时将初始制造缺陷简化为半圆形,半径R=0.5mm,如图2所示,其中t为钢板厚度。

3有限元数值分析模型

3.1足尺节段几何尺寸

以国内某大跨度钢桥为背景依托,取钢桥面板足尺节段模型进行后续数值模拟分析。钢桥面板焊缝细节的疲劳问题一般属于第二体系受力问题,且疲劳效应分布仅与局部范围轮载有关,因此疲劳分析时足尺节段模型可取一定的纵肋长度和宽度进行研究。结合相关研究文献[9],本文分析时足尺节段模型横向取3个纵肋、纵向取2个纵肋节间,关注位置为中间横隔板2#纵肋处。考虑到轮载尺寸的不利影响,分析时取轮载更为集中的欧规疲劳车作为外荷载[10],横向加载时将单轮(轮载尺寸为400mm×400mm)偏不利的放在关注位置侧纵肋腹板正上方,纵向按照两个纵肋节间依次加载。本文所选取的足尺节段模型几何尺寸如图3所示,其中横隔板厚度为14mm,围焊采用普通角焊缝形式,焊脚尺寸为7mm。

3.2模型的建立

将初始制造缺陷引入到关注位置围焊焊趾正下方纵肋处,由于裂纹前缘应力场存在奇异性,将裂尖中心层楔形体单元中间节点优化至1/4处可实现应力求解,裂纹周围采用solid95单元,模型中非关注区域采用solid45单元,全部采用实体单元进行建模,其中焊缝按照真实尺寸建立,网格控制在1.5mm以内,非关注区域网格适当加大。钢材材料为Q345qD,依托ANSYS软件所建立的有限元数值分析模型如图4所示。

4应力强度因子分析

将移动轮载步长设置为200mm,总加载步为21步。裂纹扩展时板件厚度方向易贯穿,导致疲劳细节完全失效,因此通常关注裂纹深度方向的应力强度因子。为提高横隔板交叉细节围焊疲劳开裂模式的认识,分别计算不同荷载步作用下的三种基本开裂形式的应力强度因子如图5所示,其中横坐标纵向轮载位置为单侧前后轮中心处距离中间横隔板的相对位置。

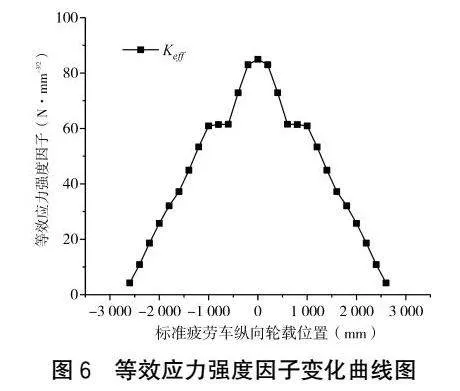

由图5可知,横隔板交叉细节围焊处张开型应力强度因子数值较大,明显占主导地位,其余两种应力强度因子均为负值,且数值相对较小,按应力强度因子绝对值排序为KⅠ>KⅡ>KⅢ,表明该细节围焊处疲劳裂纹主要以张开型开裂为主,滑开型为辅。当单侧前后轮轮载对称于关注位置横隔板正上方时,应力强度因子同时达到最大值。在基本开裂形式下应力强度因子计算结果的基础上,进一步得到等效应力强度因子变化规律如图6所示。

参考相关研究文献[4],钢桥面板焊缝细节材料扩展阈值为63 N·mm-3/2,等效应力强度因子幅值为85.0 N·mm-3/2,超过材料扩展阈值,疲劳裂纹存在开裂风险。等效应力强度因子与张开型应力强度因子变化规律基本一致,当单侧前后轮轮载中心至关注位置横隔板正上方距离在[-600 mm,600 mm]时,轮载作用下的疲劳效应较为突出。

5结语

(1)本文基于ANSYS软件建立了包含初始制造缺陷的有限元数值分析模型,得到钢桥面板横隔板交叉细节围焊处疲劳开裂以Ⅰ型裂纹为主,Ⅱ型裂纹为辅。另外,Ⅲ型应力强度因子较小,基本可以忽略。

(2)在本文所选取的横隔板交叉细节尺寸条件下,围焊处的疲劳裂纹等效应力强度因子幅值为85.0 N·mm-3/2,超过材料扩展阈值,裂纹具有一定的扩展能力。建议结合疲劳分析结果,进一步加强钢桥面板的构造设计,桥梁运维管养期间尽量避免超载,同时在焊接构件出厂时应加强初始制造缺陷的检测。

参考文献:

[1]张清华,卜一之,李乔.正交异性钢桥面板疲劳问题的研究进展[J].中国公路学报,2017,30(3):14-30,39.

[2]WOLCHUK R. Lessons from Weld Cracks in Orthotropic Decks on Three European Bridges[J].Journal of Structural Engineering,1990,116(1):75-84.

[3]孟凡超,张清华,苏权科,等.正交异性钢桥面板抗疲劳关键技术[M].北京:人民交通出版社,2014.

[4]黄云,张清华,郭亚文,等.钢桥面板纵肋与横隔板焊接细节表面缺陷及疲劳效应研究[J].工程力学,2019,36(3):203-213,223.

[5]李丹,张启伟,姜旭.钢桥面板纵肋-顶板焊缝细节疲劳裂纹的应力强度因子分析[J].城市道桥与防洪,2021(7):249-252,257,25.

[6]张亚海,郭宝圣,张卫国,等.钢桥面板-纵肋双面焊缝疲劳裂纹应力强度因子[J].土木与环境工程学报(中英文),2022,44(3):62-70.

[7]刘益铭,张清华,崔闯,等.正交异性钢桥面板三维疲劳裂纹扩展数值模拟方法[J].中国公路学报,2016,29(7):89-95.

[8]BS7910,Guide on methods for assessing the acceptability of flaws in metallic structures[S].

[9]周维,于浩楠.钢桥面板纵肋与横隔板交叉细节疲劳应力有限元分析[J].城市道桥与防洪,2021(11):189-191,202,22.

[10]刘仕茂,祁义辉,刘涛.中欧规范下钢桥面板与纵肋双面焊焊接细节疲劳性能分析[J].公路与汽运,2023(2):119-121,126.

作者简介:谢小芳(1987—),工程师,主要从事道路与桥梁技术研究和试验检测工作。

收稿日期:2024-05-16