石化企业挥发性有机物(VOCs)治理方案

摘" 要:以某石化公司为例探究VOCs的治理方案。该公司的苯储罐、酸性水汽提装置以及污水处理系统存在排放VOCs的情况,并且超过相关标准,需要进行治理。对苯储罐呼出气中的VOCs采取“阻火器+呼吸阀”组合回收方案,将VOCs冷凝成液态后回收;对酸性水汽提装置中酸性水储罐排放的VOCs,采取催化氧化法处理,在催化剂作用下使含VOCs的废气充分燃烧,转化成无害的二氧化碳与水;对污水处理系统排放的VOCs,新增一套“吸附冷凝+生物氧化”联合处理工艺。从对比情况来看,改造前VOCs排放量为263 t/a,改造后为15.1 t/a,减排量247.9 t/a,综合治理效率达到95.5%,效果显著。

关键词:石化企业;挥发性有机物;油气回收;催化氧化反应器;治理方案

中图分类号:X51" " " 文献标志码:A" " " " " "文章编号:2095-2945(2024)35-0147-04

Abstract: Taking a petrochemical company as an example, this paper explores the governance plan of VOCs. The company's benzene storage tanks, acidic water stripping units and sewage treatment systems emit VOCs, which exceed relevant standards and need to be treated. A \"flame arrestor + breathing valve\" combined recovery plan is adopted for VOCs in the exhaled air of benzene storage tanks to condense VOCs into liquid states and then recover them; a catalytic oxidation method is adopted for VOCs discharged from acidic water storage tanks in acidic water stripping units. Under the action of catalysts, the waste gas containing VOCs is fully burned and converted into harmless carbon dioxide and water; a new set of \"adsorption condensation + biological oxidation\" joint treatment process has been added for VOCs discharged from sewage treatment systems. From the comparison situation, the VOCs emission before the transformation was 263 t/a, after the transformation was 15.1 t/a, and the emission reduction was 247.9 t/a. The comprehensive treatment efficiency reached 95.5%, with remarkable results.

Keywords: petrochemical enterprise; volatile organic compound; oil and gas recovery; catalytic oxidation reactor; treatment plan

挥发性有机物(VOCs)对人和环境都有严重危害,人体在受到VOCs刺激后会出现皮肤过敏、头晕头痛等症状,长期接触VOCs还会增加致癌风险。随着国家对环保工作的重视程度不断提升,石油化工企业也要严格控制VOCs的排放。在企业运行中,苯储罐的呼出气中、酸性水汽提装置的泄漏气中,以及污水处理系统的排放气中,均有不同含量的VOCs。一旦排放量超过相关标准规定的限值,石化企业将面临罚款、停工整改等处罚。因此,石化企业要对照相关标准进行VOCs治理设备设施的改造或新建,确保最终排放气体中VOCs含量在标准限值以内,实现安全生产和清洁生产。

1" 企业VOCs排放概况

某石化公司原油加工能力460万t/a,为响应环境保护部印发的《石化行业挥发性有机物综合整治方案》,该公司对不符合国家排放标准的苯罐区、酸性水汽提装置和污水处理系统进行设备设施改造,降低VOCs的排放,使其达到GB 31570—2015《石油炼制工业污染物排放标准》等相关标准。

从调查情况来看,该公司苯灌区未安装油气回收装置,VOCs排放量为18 t/a,初步方案为新建苯储罐油气回收设施;酸性水汽提装置的VOCs排放量超过标准规定的80 mg/cm3,初步方案为改造原设备,在酸性水管顶增加VOCs气体催化燃烧撬块;污水处理系统的VOCs尾气超过标准规定的80 mg/cm3,初步方案为新增一套VOCs处理设施。

2" 石化企业VOCs治理方案

2.1" 苯储罐呼出气中VOCs的治理

苯储罐呼出气的主要成分是氮气和苯蒸气,苯系物是VOCs的重要组成。该罐的进气流量为6.5 m3/h,油气比取1.2,则油气回收规模为6.5×1.2=7.8 m3/h。在设计油气回收装置时应留出一定裕量,因此油气回收装置的最终规模为8 m3/h。

2.1.1" 苯储罐油气回收方案的比选

在现有技术条件下,苯储罐的油气回收方案有3种。

方案1为“阻火器+呼吸阀”组合作为罐顶呼出气收集系统压力控制方案,利用油气集合管件排放的油气输送到油气回收设施,回收到油气凝结后以液态形式送至轻污油系统储存,处理合格的尾气排放到空气中[1]。

方案2为“阻火器+调节阀”组合,其余与方案1相同。

方案3为“阻火器+液封罐”组合,其余与方案1相同。

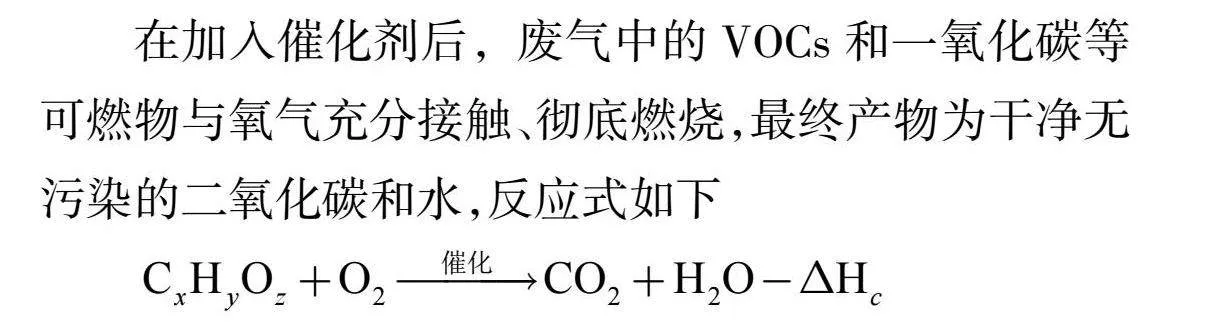

对比3套方案,方案2和方案3的配套设备较为复杂,方案1结构简单、便于安装和维护,因此最终决定使用方案1作为苯储罐呼出气的回收方案,其结构如图1所示。

2.1.2" 苯储罐油气回收工艺流程

基于方案1的苯储罐油气回收流程如下:当苯储罐产生的油气压力达到预设值后,油气从罐顶的呼吸阀(单呼阀)排出,经阀口连接的油气集合管将油气输送到苯储罐旁边的油气回收装置中。利用尾气检测装置检测尾气,如果合格直接排放,如果不合格则重新输入油气回收装置进行处理。油气经冷凝处理后从气态变为液态,经输油管进入轻污油装置存储起来。

2.2" 酸性水汽提装置VOCs的治理

该石化公司的酸性水汽提装置处理能力为140 t/h,设计弹性70%~110%,采用双塔汽提工艺。在装置运行过程中,酸性水脱气罐和酸性水储罐会泄漏VOCs。其中,酸性水脱气罐的泄漏问题可通过更换阀门型式、加强阀门密封等措施,达到减少或者是杜绝VOCs泄漏的目的[2]。而酸性水储罐顶气脱臭后高空排放没有很好的处理措施,必须要进行治理。

2.2.1" 酸性水储罐排放VOCs的处理方案

目前可用于酸性水储罐泄漏VOCs处理技术有吸附法、冷凝法、催化氧化法3种。

吸附法是以多孔性固体吸附剂(如木炭)处理流体混合物,通过吸附、分离的方式实现有机废气的净化,适用于低浓度、高通过量有机废气的处理,缺点是吸附量小,需要经常更换吸附剂。

冷凝法则是降低温度、增加压力让部分有机物从VOCs中凝结出来,达到净化效果。缺点是能耗高,需要保证废气的流速与浓度相对稳定。

催化氧化法是利用催化剂让废气中的可燃组分(VOCs)彻底氧化分解,达到废气净化的效果。缺点是需要对进气做预处理(去除颗粒物)。

吸附法的成本较高,排除;酸性水储罐的罐顶呼出气流量不稳定,冷凝法排除;综合对比后选择了催化氧化法,该系统的结构组成如图2所示。

2.2.2" 酸性水储罐排放气处理工艺流程

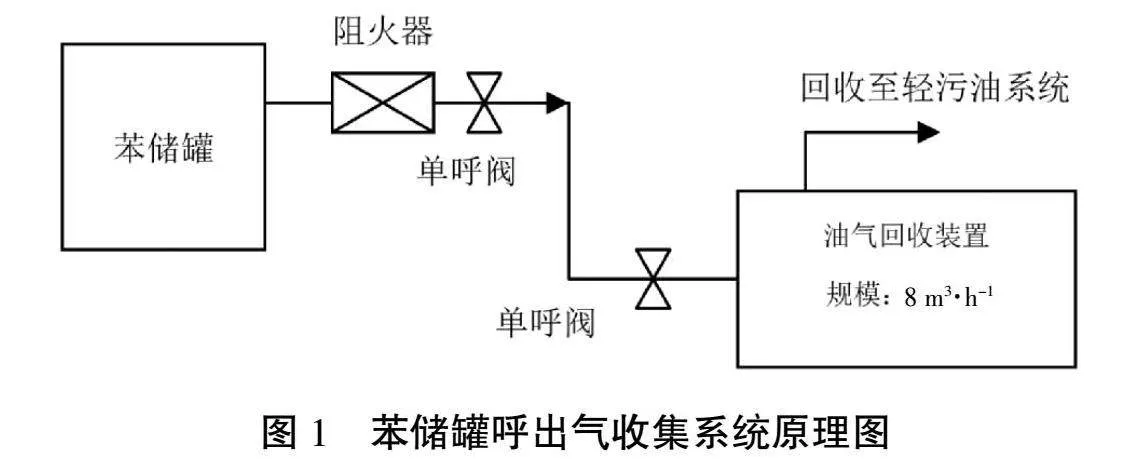

在加入催化剂后,废气中的VOCs和一氧化碳等可燃物与氧气充分接触、彻底燃烧,最终产物为干净无污染的二氧化碳和水,反应式如下

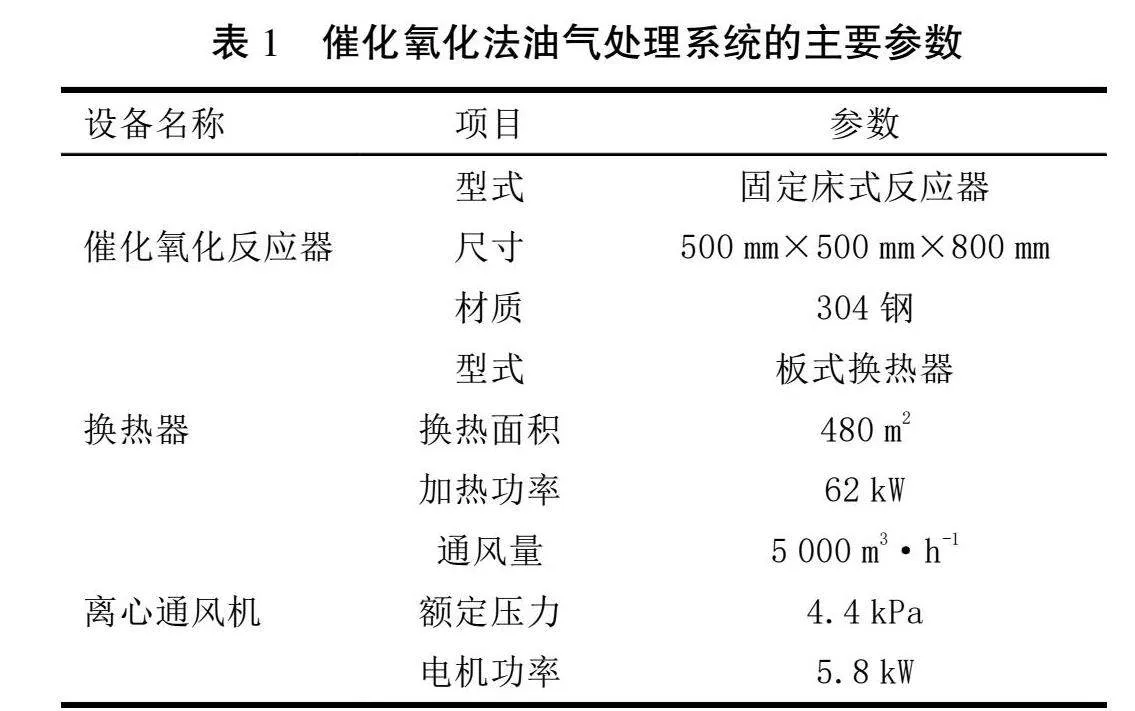

该方法可以降低反应温度,具有能耗低、反应速率快、净化率高、二次污染物少等优势。工艺流程如下:酸性水储罐排放的含VOCs废气在除尘过滤后与空气混合,把废气中的可燃物浓度降低到4 500~5 000 mg/m3之间,然后依次通过阻火器、换热器,使可燃废气的温度达到催化剂的起燃温度。最后输送到催化反应器内,与催化剂反应,最终生成了无毒无害的二氧化碳与水,直接排放到空气中[3]。催化氧化法油气处理系统主要设备的参数见表1。

2.3" 污水处理厂VOCs处理

该公司污水处理厂的设计处理能力为500 m3/h,可处理石油化工生产中排放的含油、含盐、含硫等污水。原污水处理厂由于设备老旧,在处理污水时会向外排放废气。从现场测定情况来看,废气成分较为复杂,主要成分有硫化氢,以及苯、甲苯、二甲苯等挥发性有机物,为此需要新增一套VOCs治理装置,设计VOCs处理能力为35 000 m3/h。

2.3.1" 吸附冷凝预处理

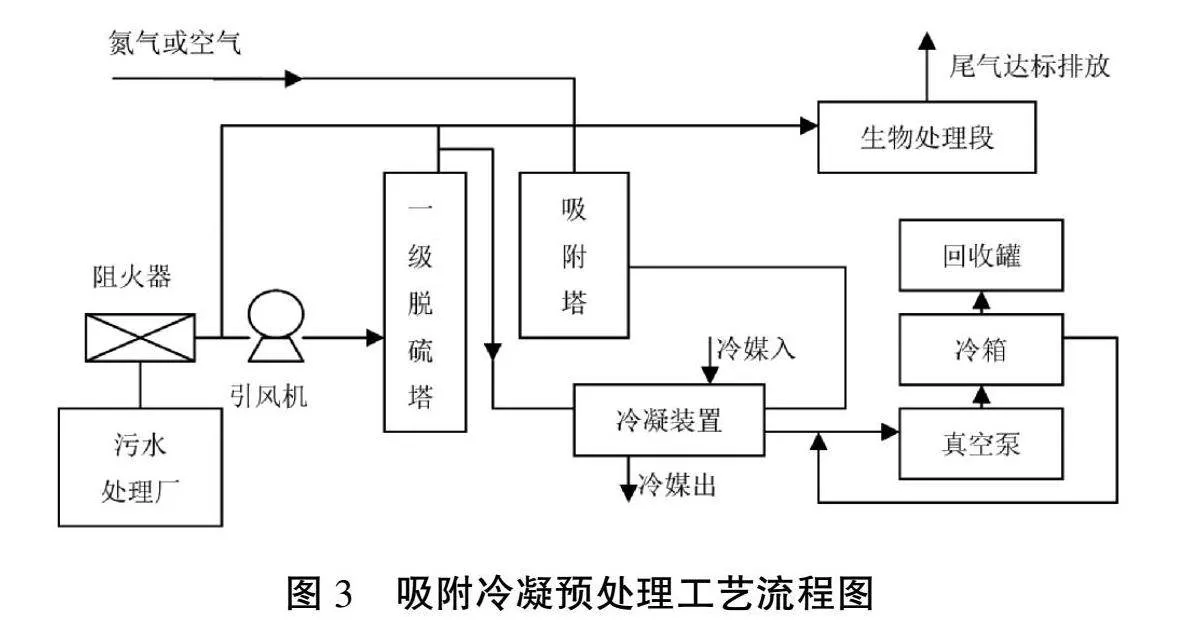

由于污水处理厂排放的混合废气中非甲烷总烃浓度较高,直接进入生物处理系统的处理效果并不理想,因此需要对成分复杂的废气进行预处理。可选方案有“增容吸收法”和“吸附冷凝法”。前者在实际应用中存在需要频繁投放增容药剂、运行费用较高等问题,因此本项目中选择了吸附冷凝预处理。其原理是利用吸附剂吸附废气中的非甲烷总烃,在达到饱和状态后进行真空解析,再降低温度使VOCs气体冷凝成为液态,然后从气体中分离出去,一方面可以达到净化废气的效果,另一方面也能将VOCs回收重新利用[4]。吸附冷凝预处理的优势在于净化效率高(85%以上)、稳定性好、运行费用低等,其工艺流程如图3所示。

2.3.2" 联合VOCs处理工艺

在吸附冷凝预处理的基础上,再使用两端滴滤式生物氧化装置进行废气处理,以达到彻底净化的目的。“吸附冷凝+生物氧化”联合VOCs处理工艺流程如下:从污水处理厂排放的高浓度废气(含VOCs)从管道输入到乳油分离器,在除油后来到脱硫塔脱硫,目的是去除废气主要成分硫化氢。脱水后进入吸附塔循环吸附废气中的烃类物质,冷凝后的液态烃进入回收罐储存。其余废气(低浓度)进入生物氧化系统,首先经过循环喷淋的方式,让滴滤液与废气充分接触,通过生物降解去除废气中的污染成分;将废气中的难溶性污染成分通过生物填料进行吸附,最后通过生物过滤的方式去除,将处理完毕后的气体排放到高空中[5]。处理流程如图4所示。

3" 治理效果

该石化公司针对3处排放VOCs的设备(系统)进行了改造。在改造完成并且稳定运行1个月后,对比改造前和改造后苯储罐、酸性水汽提装置以及污水处理系统的VOCs排放情况,结果见表2。

由表2数据可知,在本次改造项目实施以后,VOCs的排放量有大幅度的降低,VOCs的合计减排量达到了247.9 t/a,综合治理效率为95.5%,本项目对VOCs的治理效果明显。

4" 结束语

在环保监管日益严格背景下,VOCs排放量已经成为石化企业重点关注的指标,VOCs排放治理也成为现阶段的重要任务。石化企业首先要核实排放VOCs的设备、设施,确定排放量,如果超出相关标准则综合考虑投资成本、治理效果、占地面积等因素,选择一套最佳的VOCs治理方案。例如苯储罐呼出气的阻火器+呼吸阀回收方案,酸性水储罐泄漏气的催化氧化处理方案,污水处理系统的吸附冷凝+生物氧化联合治理与回收方案等。在综合运用不同方案进行VOCs治理的基础上,确保最终企业排放废气能达到相关标准的要求,实现绿色生产。

参考文献:

[1] 张琰,李好管.挥发性有机物(VOCs)治理:技术进展及政策探析[J].煤化工,2022(6):8-10.

[2] 李新荣,田壮,杨金凤.添加剂对堆肥过程中挥发性有机物(VOCs)的减排效果[J].农业环境科学学报,2024(5):1171-1179.

[3] 邢巍巍,张令,王玉.大连市加油站挥发性有机物(VOCs)治理建议[J].当代化工研究,2022(23):68-70.

[4] 李祥宾,宋吕明.浅冷吸附脱附挥发性有机物(VOCs)气体碳循环回收装置的研究及应用[J].石油库与加油站,2023(5):21-25.

[5] 梁龄予.晋中市工业涂装工序挥发性有机物治理现状及减排对策[J].山西化工,2023(5):256-258.