基于数字孪生的自动化生产线供料机构控制研究

摘" 要:为解决传统生产线自动化改造、升级过程中存在的周期长、成本高、效率低等问题,设计一种适用于3C生产线的料盘自动供给与叠收装置,并以此装置为对象开展针对生产线自动化、智能化的设计开发研究。创建料盘自动供给与叠收装置各部件三维数字模型,分析料盘自动供给与叠收的工作流程,设计可视化监控与人机交互界面以及整套控制系统。采用数字孪生平台对其进行物理属性的定义和交互信号的设置,通过虚拟环境对结构和控制进行仿真验证,制作料盘自动供给叠收装置的样机。实现数据连接与交互及可视化操作监视,为传统生产线自动化、智能化改造升级提供思路。

关键词:供料机构;数字孪生;虚拟调试;生产线;自动化

中图分类号:TP23" " " 文献标志码:A" " " " " "文章编号:2095-2945(2024)35-0125-05

Abstract: To solve the problems of long cycle, high cost, and low efficiency in the automation transformation and upgrading process of traditional production lines, a tray automatic supply and stacking device suitable for 3C production lines has been designed, and research on the design and development of production line automation and intelligence has been carried out based on this device. A 3D digital model of each component of the automatic supply and stacking device for the material tray was created, and the workflow of automatic supply and stacking of the material tray was analyzed. A complete control system including PLC and HMI interface was designed using TIA Portal. We used the NX MCD platform to define its physical properties and set up interactive signals, and simulated and verified its structure and control through a virtual environment. We also developed a prototype of an automatic feeding and stacking device for material trays. Implemented data connection and interaction, as well as visual operation monitoring, providing ideas for the automation and intelligent transformation and upgrading of traditional production lines.

Keywords: material supply equipment; digital twin; virtual debugging; production line; automation

随着工业机器人、互联网与大数据等技术的飞速发展,工业生产过程越来越趋于自动化、智能化,促进着经济腾飞、生活水平提升的同时,也使劳动力成本越来越高,依靠廉价劳动力发展起来的传统制造业面临着巨大的危机[1]。如何帮助企业对传统生产模式改造升级,实现达到节约人力成本、保证质量、快速投产的目标,是一个具有挑战性的关键问题。

新一代智能制造系统通过集成人、信息系统和物理系统的各自优势,形成自学习、自感知、自适应、自控制的智能产线、智能车间和智能工厂, 实现产品制造的高质、柔性、高效、安全与绿色[2]。数字孪生技术应运而生,在虚拟空间中创建物理对象的高保真多维虚拟模型,通过孪生融合数据以及虚实闭环交互机制,实现监测、仿真、评估、预测、优化和控制等功能服务[3],从而被认为是实现信息物理深度融合的有效手段,是实现智能制造的关键使能技术之一[4]。在智能生产线方面,施佳宏等[5]提出面向生产线仿真的数字孪生逻辑模型构建方法, 从几何、物理、生产行为和仿真规则4个维度阐述数字孪生逻辑模型, 并通过生产线实例仿真验证了建模方法的有效性。张晓萍等[6]设计了基于数字孪生技术的灌装生产线动态模型监控系统,实现理瓶、贴标、灌装、旋盖和仓储等生产环节的数据采集、动态监控和可视化管理。

本文运用数字孪生技术,建立自动化生产线供料机构的数字模型,赋予模型各部件机械、物理属性,根据3C产品生产线的工作需求,分析与设计了料盘自动供给与叠收的工作流程,并对其进行运动控制,通过仿真验证了供料机构的功能。通过虚拟环境仿真验证,确定最优版本后制作了料盘自动供给叠收机构样机。构建了料盘自动供给叠收机构的数字孪生系统,对料盘分离、运输、叠收等区域的信息进行采集,并实现数据连接与交互及可视化操作监视,为传统生产线改造升级提供设计思路。

1" 料盘自动供给叠收装置的结构设计

在工业生产线尤其是3C产品生产线,完成自动生产关键的一步是自动供料。电子元件物料体积相对较小,大多使用料盘包装。要实现自动供料需要将整叠料盘按照实际用料情况,一盘一盘有序地移载到传送带,输送到工作区以备使用,待整盘物料使用完毕后需要对料盘一一进行叠收。自动供料机构能够完成自动上下料操作,减少整条产线等待和处理的时间,减少人工干预的需求,便于与机器人工作站进行系统集成,提高生产效率,是自动化智能化生产制造过程的重要环节之一。

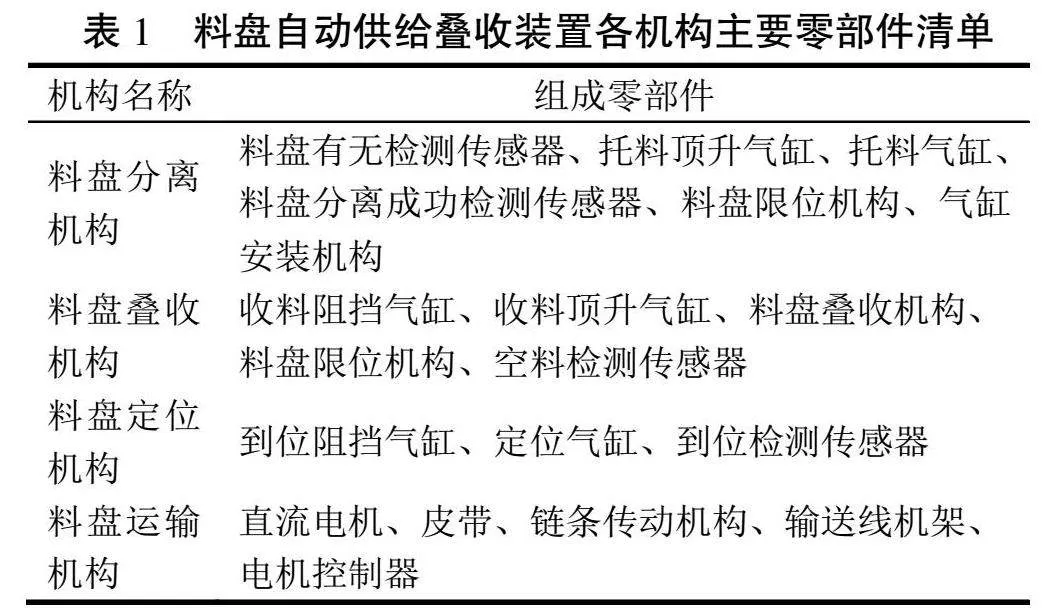

本研究设计了一种料盘自动供给与叠收装置,如图1所示。该装置包含料盘分离机构、料盘叠收机构、料盘定位机构和料盘运输机构。根据功能可以分为料盘供给区、料盘叠收区、料盘工作区,装置各机构主要零部件清单见表1。

2" 料盘自动供给叠收装置的控制

在本供料装置中运用西门子PLC-1500来控制料盘的自动供给、料盘的往返运输、料盘的回收叠放。料盘最初是码放在供给区域中,通过3只气缸相互配合完成料盘的分离,分离出的料盘在输送线的带动下被运送到工作区域,由阻挡气缸和定位气缸进行定位,为机器人或其他自动拾取机构提供物料供给。当料盘中的物料被取完后,空料盘在输送线的带动下被运送到回收区域,在收料阻挡气缸和收料顶升气缸的配合下完成空料盘的叠收。为了确保自动生产的安全性,在紧急或断电情况下保持气缸动作不变,所有气缸采用双电控电磁换向阀。

2.1" 料盘自动供给叠收装置工作流程分析

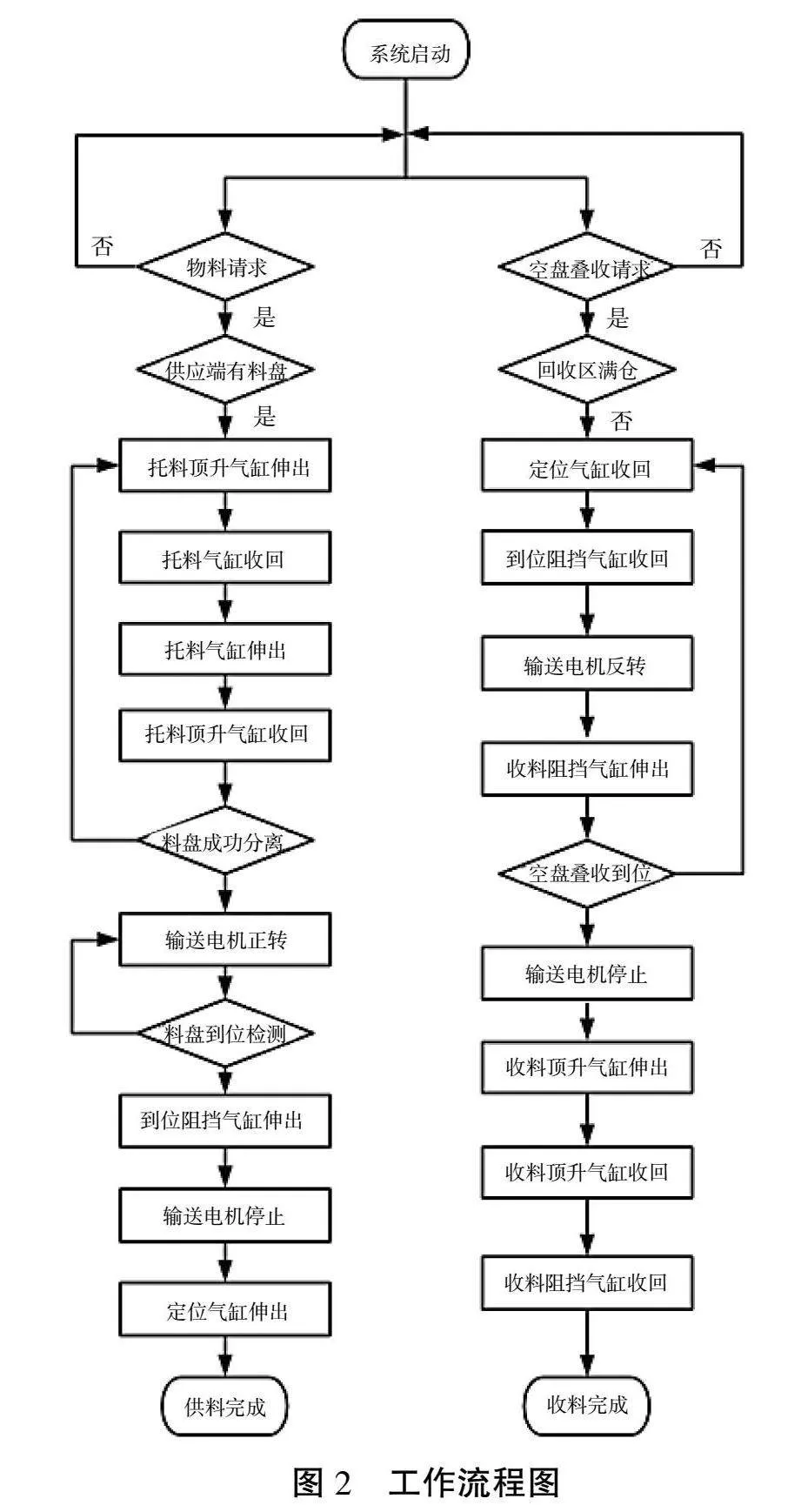

料盘自动供给叠收装置主要应用于工业生产线尤其是工业机器人工作站,将整叠码放整齐的物料料盘,根据生产的需求,经过高效、准确、连贯的动作,实现物料自动有序的供给以及料盘的回收。此装置的工作流程可以分为“供”和“收”2条主线。

为完成供料这一功能,如图2供料部分流程所示,系统启动后,首先检测是否有料盘供应需求,当接收到料盘供应需求信号后,通过感应器判断供应端待使用区域是否有料盘,如果有料盘,料盘顶升气缸做伸出动作,托料气缸收回,在输送线上放置一个料盘后,托料气缸伸出,料盘顶升气缸收回,将剩余料盘置于供应端待使用区域。输送线感应到分离出来的单个料盘,启动电动机正转,料盘输送至工作区时,料盘到位感应器感应到信号制停电机,使料盘准确停在特定区域。料盘的叠收流程如图2收料部分流程所示,当料盘内的物料使用完毕,发出料盘收回请求,料盘叠收区首先判断是否满仓,在未满仓的情况下,定位气缸收回,到位阻挡气缸收回,电机反转运行,将空料盘输送至料盘叠收区,收料阻挡气缸升起,将料盘叠收,料盘叠收到位后电机停止,收料顶升气缸做伸出再收回的动作,阻挡气缸也收回,将料盘放置于叠收机构上,完成料盘的叠收。

2.2" 控制要求

2.2.1" 自动控制系统

供料机构一般有自动和手动2种运行模式,当系统处于自动运行模式,通电和气源接通后,系统有启动和停止操作开关。设置有紧急停止和复位开关,当设备出现故障或者发生危险行为时,能够紧急制停。操作人员详细检查设备状况,在安全的情况下,复位后设备才能启动。

2.2.2" 手动控制系统

手动控制是需要操作人员根据现场情况,分步骤手动控制完成作业的模式。在这里,将料盘分离时料盘顶升气缸、托料气缸、到位阻挡气缸的连贯动作合称为“取料盘”,将料盘回收时到位阻挡气缸、收料阻挡气缸、收料顶升气缸的连贯动作合称为“收料盘”。因此手动操作可归纳为向前输送料盘、向后输送料盘、取料盘和收料盘4个动作。

2.2.3" 工作状态监测

对传送带是前进或者后退,有无料盘,是否物料需求,是否正在取料盘,是否有待回收空料盘,料盘存放处是否满仓,是否正在收料盘进行实时监测。

2.2.4" 信号监测

为了准确获取设备运行过程中,各个动作、传感部件的实时信息,需要对其关键信号进行采集和监测,比如气缸活塞是伸出还是收回,各传感器是否监测到相应信号等。

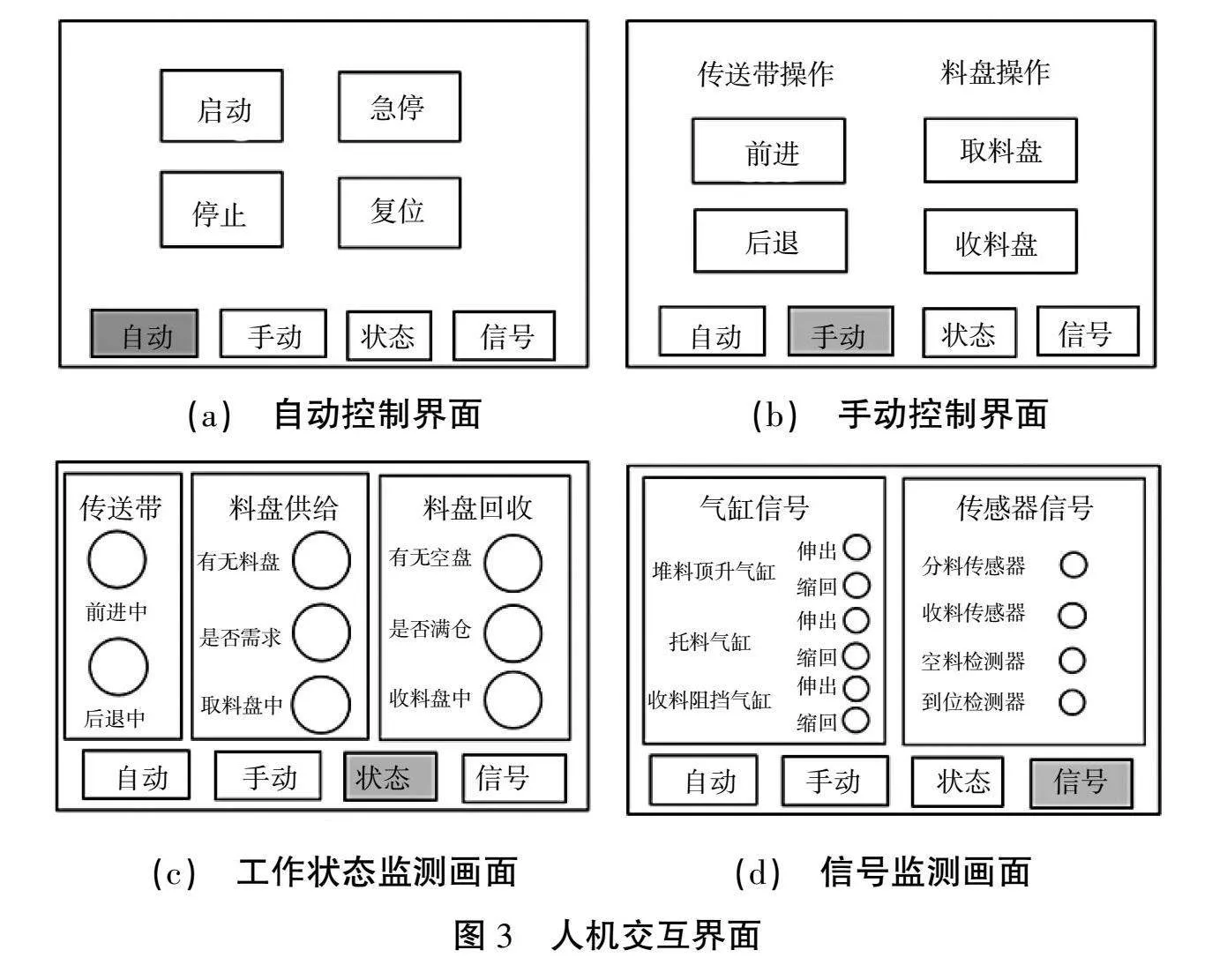

2.3" 人机交互界面设计

在本套装置中,采用西门子SIMATIC HMI KTP700作为人机交互界面,搭建操作员与控制系统之间进行对话和相互作用的桥梁。与控制要求一一匹配,人机交互界面由自动、手动、工作状态、信号4个画面组成。如图3(a)自动控制界面除了有启动、停止操作键,还有急停和复位键,以满足自动运行中突发状况的安全处理。图3(b)手动控制界面,分为对传送带的“前进”“后退”操作,和对料盘的“取料盘”“收料盘”操作。图3(c)工作状态监测画面,可以直观看到传送带、料盘供给侧、料盘回收侧的状态。图3(d)信号监测画面,可以详细获取各气缸、传感器等信号。

3 料盘自动叠收装置的数字孪生系统

3.1 数字孪生系统框架

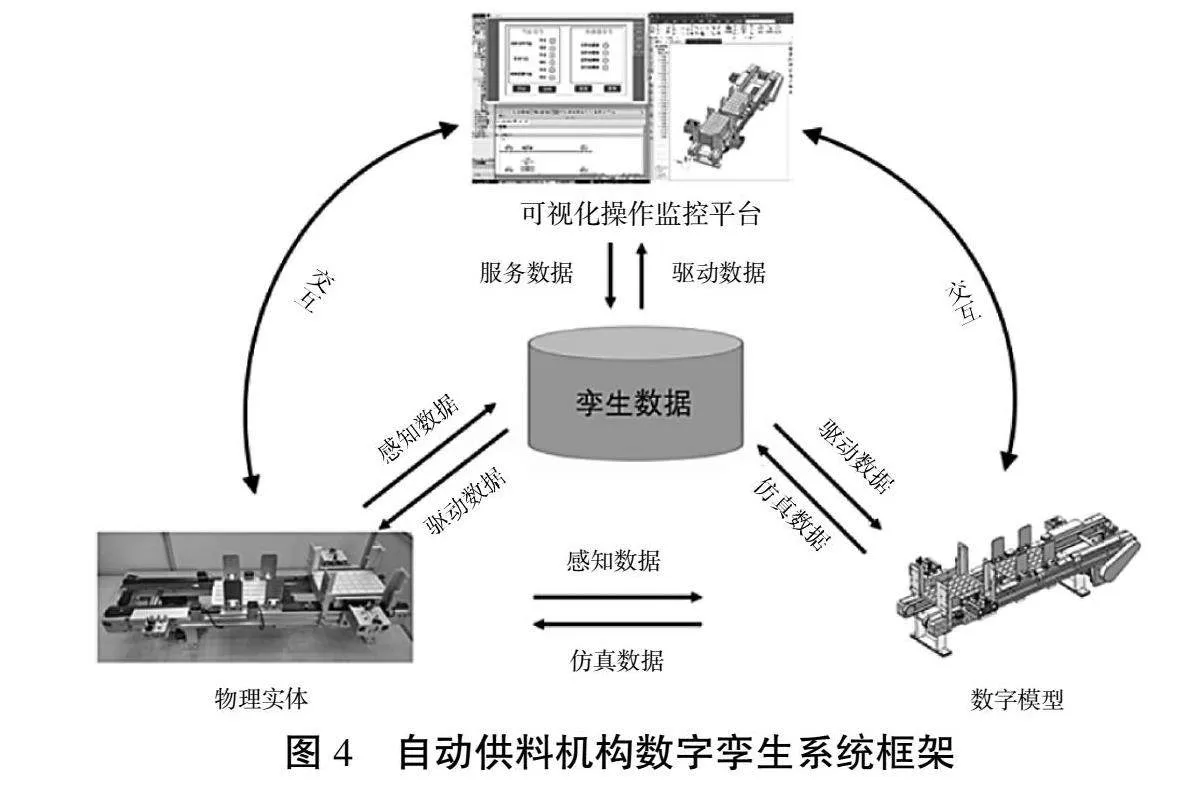

根据数字孪生五维模型的概念[7],本文设计了自动生产线供料机构数字孪生系统框架,如图4所示,主要包括自动供料机构的物理实体、数字模型、孪生数据和可视化操作监控平台4个部分。

物理实体是真实的自动供料机构样机,配合机器人工作站完成供料作业。虚拟模型是自动供料机构的数字模型,与物理实体一一映射,对生产过程实时监测与调控。可视化操作监控平台是数据驱动的各类监视和控制服务的集合,能够接收孪生数据并输出检测信息,又能够将平台的控制信息传递给物理实体和数字模型。孪生数据包含了从物理实体、数字模型和可视化操作监控平台获取的感知数据、仿真数据、服务数据以及三者融合迭代衍生的数据,来驱动物理实体、数字模型、可视化操作监控平台的运行。

3.2" "数字模型的机电概念属性

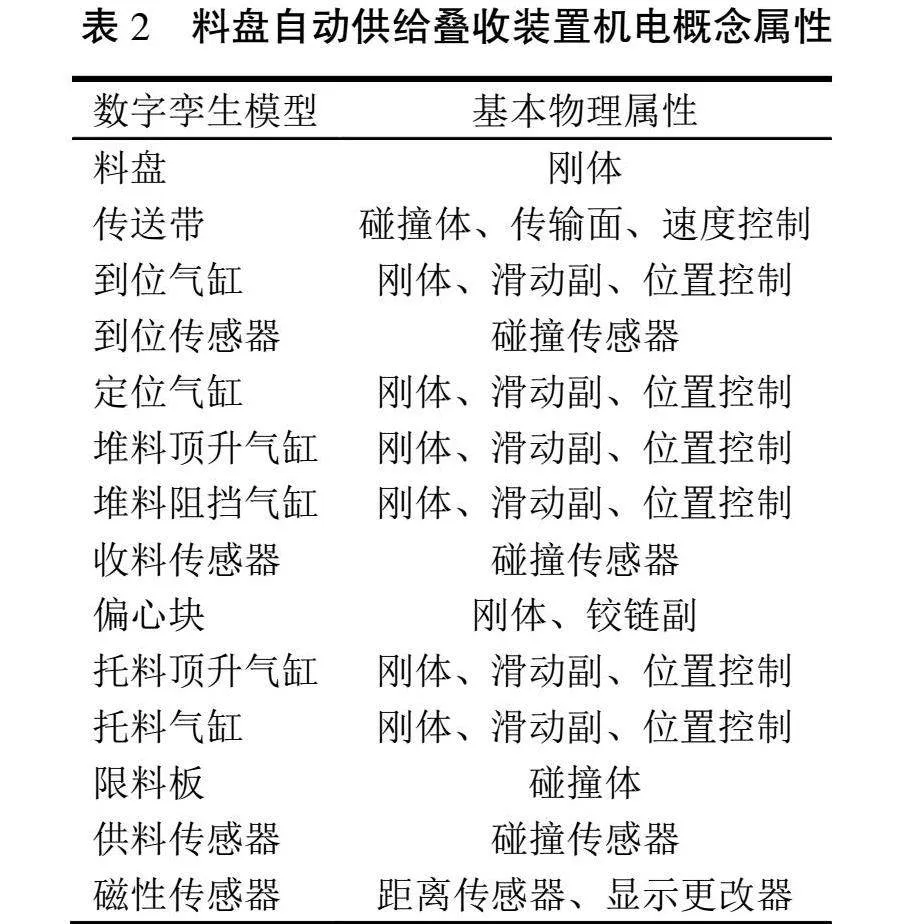

西门子MCD(Mechatronics Concept Designer)在产品开发的早期阶段能够对复杂的机电系统进行虚拟测试和验证。在MCD环境下对料盘、气缸、传送带等与运动相关的零部件进行机电属性配置,使其具有与真实物体相同的质量、转矩、摩檫力、速度和位置等物理属性和运动属性。包含刚体的设置、碰撞体的设置、运动副和约束的设置、执行器的设置[8]等。如表2所示,在该装置中将各个运动的零部件包括料盘、气缸活塞、活塞杆以及随活塞杆一起运动的零部件,叠料机构的偏心块等设为刚体。料盘的部分面、传送皮带表面以及叠料装置的部分机构设置为碰撞体。各个做往复直线运动气缸的活塞设置移动副。料盘回收机构的偏心块绕中心轴作回转运动,设置为铰链副。对气缸活塞杆的移动进行位置控制,将皮带设置为传输面,并进行速度控制。检测料盘位置的光电传感器设置为碰撞传感器。主要检测气缸活塞位置的磁性传感器设置为距离传感器,并将其指示灯设置为显示更改器,当传感器被激活时触发显示相应的颜色。

3.3" 数据通信交互

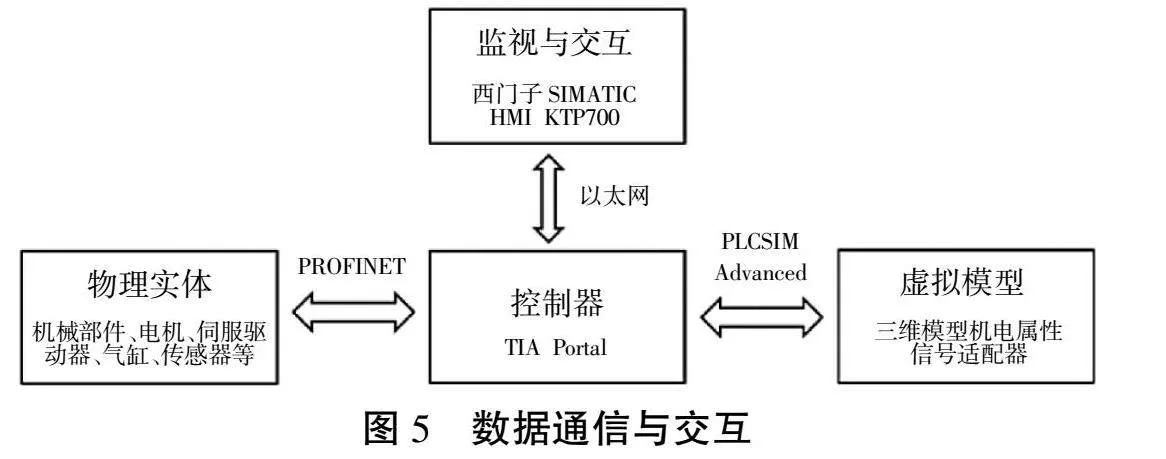

料盘自动供给与叠收装置的物理实体与虚拟模型之间建立通讯连接,是实现虚实空间信息传输与反馈决策的重要环节。如图5所示,料盘自动供给与叠收装置的物理实体包括机械部件、控制部件、执行部件、传感器部件等,与PLC通过PROFINET的现场总线方式连接,可以兼容工业以太网及现场总线数据。PLC控制器与HMI的通信方案选择以太网通信连接,保障作业人员在HMI中的输入有效快捷地传送到控制器中。装置的数字孪生模型通过MX MCD中的信号适配器进行信号创建、参数设定、公式编辑,进而控制装置的运行动态,与控制器通过PLCSIM Advanced通信。

4" 虚拟调试

采用TIA Portal结合PLCSIM Advanced和NX MCD的解决方案进行虚拟调试,创建一个高度真实的模拟环境,以验证和优化料盘自动供给与叠收装置的性能。在TIA Portal中配置PLC项目,包括硬件组态和PLC程序编写。在NX MCD中建立与PLCSIM Advanced的信号连接,实现数据交换和逻辑控制。

启动仿真,进行自动模式的验证,按下启动按钮,系统首先检测供给端是否有料盘,在有料盘且有物料需求下,装置自动做“取料盘”放置于输送线的动作,输送至工作区域触碰定位开关后停止,等待整盘物料使用完毕,发送空料盘回收信号,在料仓未满的情况下,将料盘输送至叠收区,完成自动叠收动作。而手动模式下根据实际工作状态,分别按下“向前”“后退”可以实现料盘输送,按下“取料盘”,可以观察到料盘分离后置于输送线上,按下“收料盘”可以观察到料盘的自动叠收动作。自动和手动均可完成相应工作,同时状态检测和信号检测能够准确实时显示当前情况,仿真界面如图6所示。通过运行调试,料盘自动供给与叠收装置机械结构设计合理,无干涉碰撞行为,控制系统符合生产线运行规律,满足生产线使用要求。

5" 结论

本文根据3C自动化生产线的物料供应需求,设计了一种用于3C自动化生产线的料盘自动供给与叠收装置,完成了三维数字模型的构建。应用TIA Portal软件设计了包含PLC和HMI界面的控制系统。采用NX MCD平台通过虚拟环境仿真验证了设计。得到了如下结论:

1)数字孪生技术在料盘自动供给与叠收装置的开发过程中发挥了重要作用,在虚拟环境中模拟仿真了物理实体的运行过程,从而在生产制造之前,以较为便捷、高效的方式验证了机械部件及控制系统的可行性、可靠性。通过这种方式,可以在早期发现设计的不足和缺陷,并进行优化和测试,再确定最终的设计版本,不仅缩短了设备开发周期,还提高了设计开发效率,减少了加工和调试成本。

2)搭建了自动供料与叠收装置的数字孪生模型并与物理模型实现一一映射,对料盘分离、运输、叠收等区域的信息进行采集,并实现数据连接与交互及可视化操作监视。

3)在新产线建设或旧产线升级改造规划阶段,数字孪生技术可以根据生产计划,实现产线布局规划、生产流程分析等,以科学指导产线方案选择。在新产线建设或旧产线升级改造完成后,通过数字孪生技术,可以实时监控生产线的运行状态,及时发现并解决问题,降低设备故障率,减少停机时间,提高生产效率。

参考文献:

[1] 李廉水,石喜爱,刘军.中国制造业40年:智能化进程与展望[J].中国软科学,2019(1):1-9,30.

[2] 周济,李培根,周艳红,等.走向新一代智能制造[J].Engineering,2018,4(1):28-47.

[3] SCHLUSE M, PRIGGEMEYER M, ATORF L, et al. Experimentable digital twins-Streamlining simulation-based systems engineering for industry 4.0[J]. IEEE Transactions on industrial informatics, 2018,14(4): 1722-1731.

[4] 陶飞,程颖,程江峰,等.数字孪生车间信息物理融合理论与技术[J].计算机集成制造系统,2017,23(8):1603-1611.

[5] 施佳宏,刘晓军,刘庭煜,等.面向生产线仿真的数字孪生逻辑模型构建方法[J].计算机集成制造系统,2022,28(2):442-454.

[6] 张晓萍,窦金生,宋天麟,等.基于数字孪生的生产线监控系统研究[J].包装与食品机械,2022,40(4):73-78.

[7] 陶飞,刘蔚然,张萌,等.数字孪生五维模型及十大领域应用[J].计算机集成制造系统,2019,25(1):1-18.

[8] 马桂潮.基于数字孪生技术的小型自动化生产线机电一体化概念设计与控制仿真[J].机电信息,2024(12):52-55.