多轮内检测比对分析

摘" 要:随着管道完整性管理的深入推动,越来越多的油气管道开展多轮内检测检验,但对内检测数据价值的利用和挖掘还相对滞后。该文针对两轮内检测数据,建立环焊缝与缺陷对齐方法,实现两轮内检测数据对齐。通过两轮内检测数据的比对,分析活性缺陷点和新增缺陷点的腐蚀增长速率,评估腐蚀缺陷随时间发展的情况,提出更合理的修复再检计划,进一步优化管道完整性管理方式,保障管道安全稳健的运行。

关键词:管道完整性管理;内检测;环焊缝;腐蚀增长速率;长输管道

中图分类号:TE973.6" " " 文献标志码:A" " " " " 文章编号:2095-2945(2024)35-0016-06

Abstract: With the in-depth promotion of pipeline integrity management, more and more oil and gas pipelines have carried out multiple rounds of in-pipe inspection inspection, but the utilization and mining of the value of in-pipe inspection data are still relatively lagging behind. In this paper, a method for aligning girth welds and defects is established based on the in-pipe inspection data of two rounds, and the data alignment of the in-pipe inspection is realized. Through comparison of inspection data within the two rounds, the corrosion growth rates of active defect points and newly added defect points were analyzed, the development of corrosion defects over time was evaluated, and a more reasonable repair and re-inspection plan was proposed, which further optimized the integrity of the pipeline. The management method ensures the safe and stable operation of the pipeline.

Keywords: pipeline integrity management; in-pipe inspection; girth weld; corrosion growth rate; long distance pipeline

管道内检测及完整性评价是管道完整性管理的核心内容,是制定管道维修策略、保障管道安全运行的基础。近年来,随着完整性管理的深入开展,部分油气管道已开展过两轮甚至更多轮次的内检测,但是对内检测数据的深入挖掘和利用却相对滞后[1]。基于内检测数据的完整性评价工作往往孤立开展,不同轮次的内检测数据之间仍未进行有效关联,未能充分挖掘多轮内检测数据价值,不能对管道管理提供更加精准的数据支持[2]。

多轮次内检测数据比对分析,可以建立更加全面、细致的管道基础信息台账,为管道管理者提供更加精准的决策数据支持,进一步深入挖掘多轮内检测数据的潜在价值,可探究缺陷成因,全方位掌握管道缺陷的变化情况,使管道风险可控,对保障管道安全运行、提高完整性管理水平具有重要的意义。

1" 多轮内检测数据比对方法

内检测数据比对包括2个重要环节:一是环焊缝数据对齐,二是缺陷数据对齐。环焊缝数据对齐是缺陷对齐的基础,缺陷对齐则高度依赖环焊缝对齐的结果。环焊缝对齐主要依据多轮次内检测数据管长以及短节、弯头、阀门、三通等关键点信息判断是否匹配一致。缺陷数据对齐首先需判断缺陷特征是否归属于同一管节;其次,综合距上游环焊缝距离、时钟方位、缺陷特征类型和内外部等位置及属性信息进行对齐。

1.1" 环焊缝对齐方法

环焊缝数据对齐是多轮内检测数据比对的基石,如果环焊缝数据对齐有误,则会导致缺陷数据对齐不准确,进而导致内检测数据比对失去意义。环焊缝数据对齐需要依据管节长度的变化规律,结合管道特征(弯头、阀门、三通和变壁厚)等关键点信息进行匹配和对齐。

环焊缝数据对齐流程如下:

1)先用阀门初步划分对齐区间。

2)根据区间整体长度差,设置管长容差。一般来说,长钢管容差不超过±0.4 m,短钢管容差不超过±0.2 m。

3)在对齐区间内,根据内检测数据情况,可按照里程顺序进行比对,或从区间两端同时进行比对。

4)对齐过程中,首先,根据短管节、三通、弯头等明显特征进行对齐区间锁定;其次,根据管长差的趋势判断是否为同一管段;最后,对符合管长容差的环焊缝进行对齐。

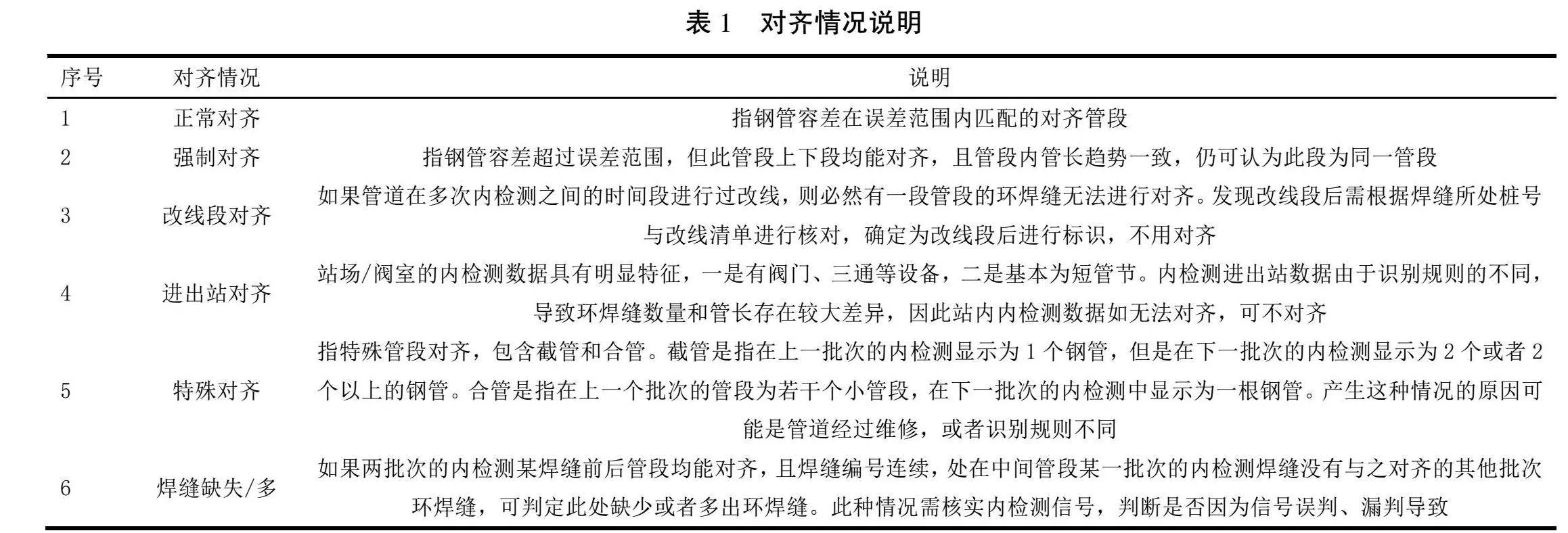

在环焊缝对齐的过程中,需要特别注意的对齐情况见表1。

1.2" 缺陷对齐方法

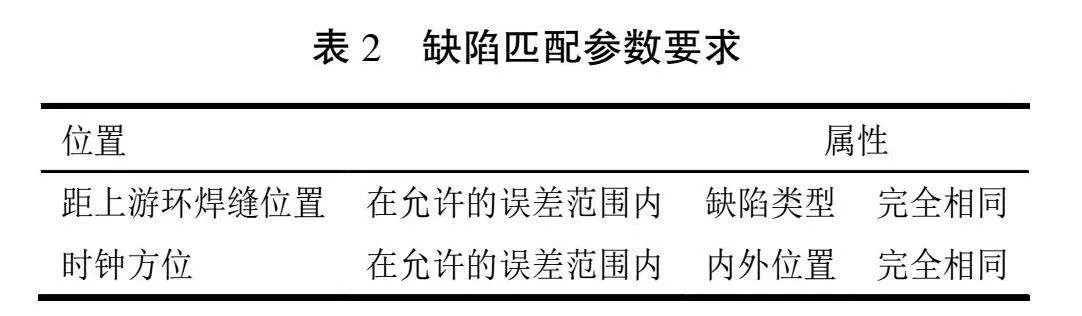

内检测环焊缝数据对齐后,即可对缺陷数据进行匹配。缺陷对齐需在环焊缝对齐的基础上依据缺陷位置和属性信息进行匹配。属性信息包含缺陷类型和表面位置,这2个参数确定了缺陷是否同属一类缺陷,因此对齐时必须保持一致;位置信息包含距上游环焊缝的距离和时钟方位,这2个参数共同确定缺陷在管节上的具体位置;由于两轮内检测运行中的工艺条件、管道状况、检测器硬件、分析模型和缺陷合并规则都存在客观差异,因此这2个参数可在允许的误差范围内进行对齐。一般来说,距上游环焊缝的距离允许的误差范围为±0.3 m内,时钟方位允许的误差范围在45 min以内。缺陷匹配参数要求见表2。

内检测报告的深度量化精度通常由一定置信度下的容差给出。SY/T 6597—2018《油气管道内检测技术规范》规定[3],均匀金属损失在90%置信度下的容差为10%wt,在这一范围内的深度报告,都是符合性能规格的。依据两轮内检测设备精度和置信度及报告阈值来设置评定金属腐蚀缺陷变化的阈值,将两轮内检测的金属腐蚀缺陷分为活性缺陷点、非活性缺陷点、新增缺陷点及其他缺陷点4种类型[4],本文设定金属腐蚀比对阈值为10%,缺陷分类规则见表3。

1.3" 腐蚀速率计算方法

腐蚀速率可以预测腐蚀缺陷的成长情况,最普遍的预测腐蚀增长速率的方法就是对比2次内检测的数据,一般采用半寿命和全寿命周期计算方法来预测腐蚀缺陷的增长速率[5],其中全寿命方法相对半寿命方法而言,计算的结果更加保守,得到的缺陷增长率较大一些。针对不同的管道情况可以根据运行公司的准则选择计算方法[6]。全寿命缺陷增长速率计算公式如式(1)所示

GRc="。 (1)

半寿命缺陷增长速率计算公式如式(2)所示

GRc= , (2)

式中:GRc表示腐蚀增长率(mm/a);d2表示最近一次内检测的腐蚀深度(mm);d1表示上一次内检测的腐蚀深度(mm);T2表示最近一次内检测的时间(a);T1表示上一次内检测的时间(a),如果没有,表示管道投产的时间。

2" 实例验证

2.1" 管道基本情况

某长输管道于2007年11月建成投产,全长57 km,输送介质为天然气。管道管径为273 mm,管道材质为X52,设计压力6.3 MPa,管道标称壁厚5.6 mm。

2.2" 2次内检测基本情况

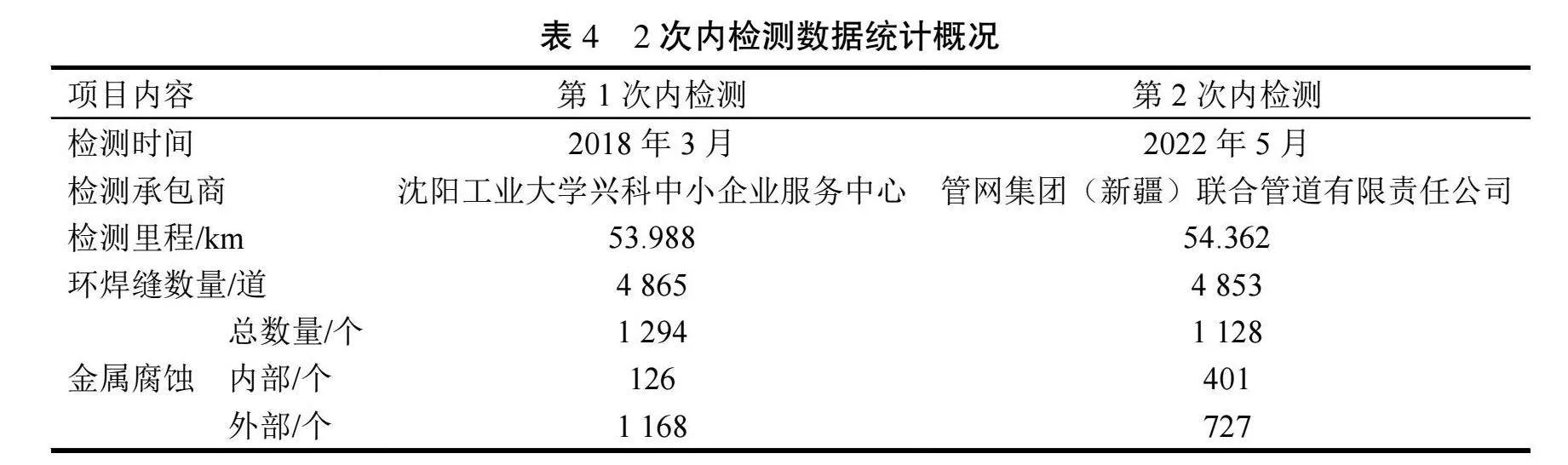

该长输天然气管道分别于2018年3月和2022年5月进行了2次漏磁内检测作业,2次内检测数据统计情况见表4、表5。

由表中可以看出,2次内检测金属腐蚀缺陷检出数量稍有差距,第1次内检测识别出的缺陷数量要比第2次内检测识别出的缺陷数量多。2次内检测金属腐蚀缺陷呈现出的深度分布规律一致,均表现出深度越深,缺陷数量越少。

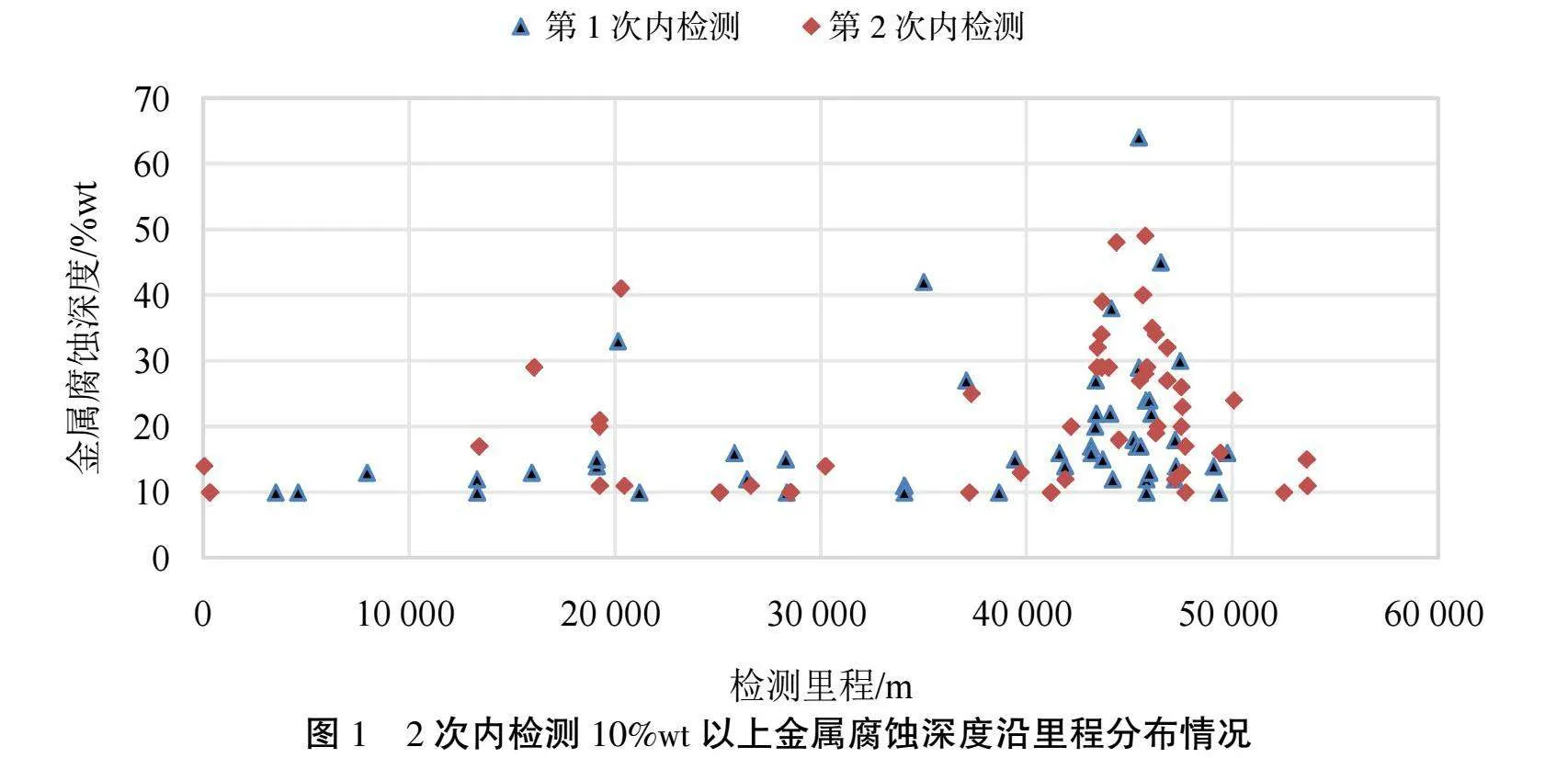

从图1可以看出,2次内检测10%wt以上的金属腐蚀缺陷在管线45 km附近分布数量较多,且金属腐蚀深度的情况也较为严重。

2.3" 内检测对比情况

2.3.1" 环焊缝对齐与匹配

采用1.1章节中所述的环焊缝对齐方法,对2次内检测环焊缝数据进行对齐,具体结果如下:

1)2次内检测记录的检测里程分别为53.988 km和54.362 km,相对误差为0.7%,小于SY/T 6889—2012《管道内检测》[7]中1%的偏差。偏差一方面来源于2次内检测起止位置的差异,另一方面则为2次检测精度差异导致里程累计误差较大。

2)第1次内检测检出的阀门数量为4个,第2次内检测检出的阀门数量为5个,2次对齐的阀门数量为3个。由于2次内检测在阀门前后管段特征标注的方式不同,导致阀门识别数量不同,个别阀门处无法对齐。

3)2次内检测报告的环焊缝数量分别为4 865道和4 853道,2次内检测对齐匹配焊缝数量为4 847道,以第2次内检测数据为参照,对齐率为99.88%。2次内检测对齐共发现2处截管,11处合管,在这13处特殊对齐段中,第1次内检测数据中含有15道环焊缝未对齐,第2次内检测含有2道环焊缝未对齐。另有一处进出站未对齐段,第1次内检测含有3道环焊缝未对齐,第2次内检测含有4道环焊缝未对齐。由此可以看出,2次内检测报告的环焊缝数量基本可以一一对齐,管道线路上没有因改线而导致的环焊缝数量变化。

2.3.2" 金属腐蚀缺陷对齐与匹配

在环焊缝对齐的成果上,根据距离上游环焊缝的位置、时钟方位、缺陷类型和内外位置对金属腐蚀缺陷进行了对齐。具体对齐情况见表6。

由表6可以看出,2次内检测金属腐蚀缺陷对齐数量较少,进一步分析发现,2次内检测数据由于设备精度等情况,对缺陷表面位置的识别存在着较大的差异,在时钟方位的识别上也存在明显不同,这是导致2次内检测金属腐蚀对齐率较低的原因。

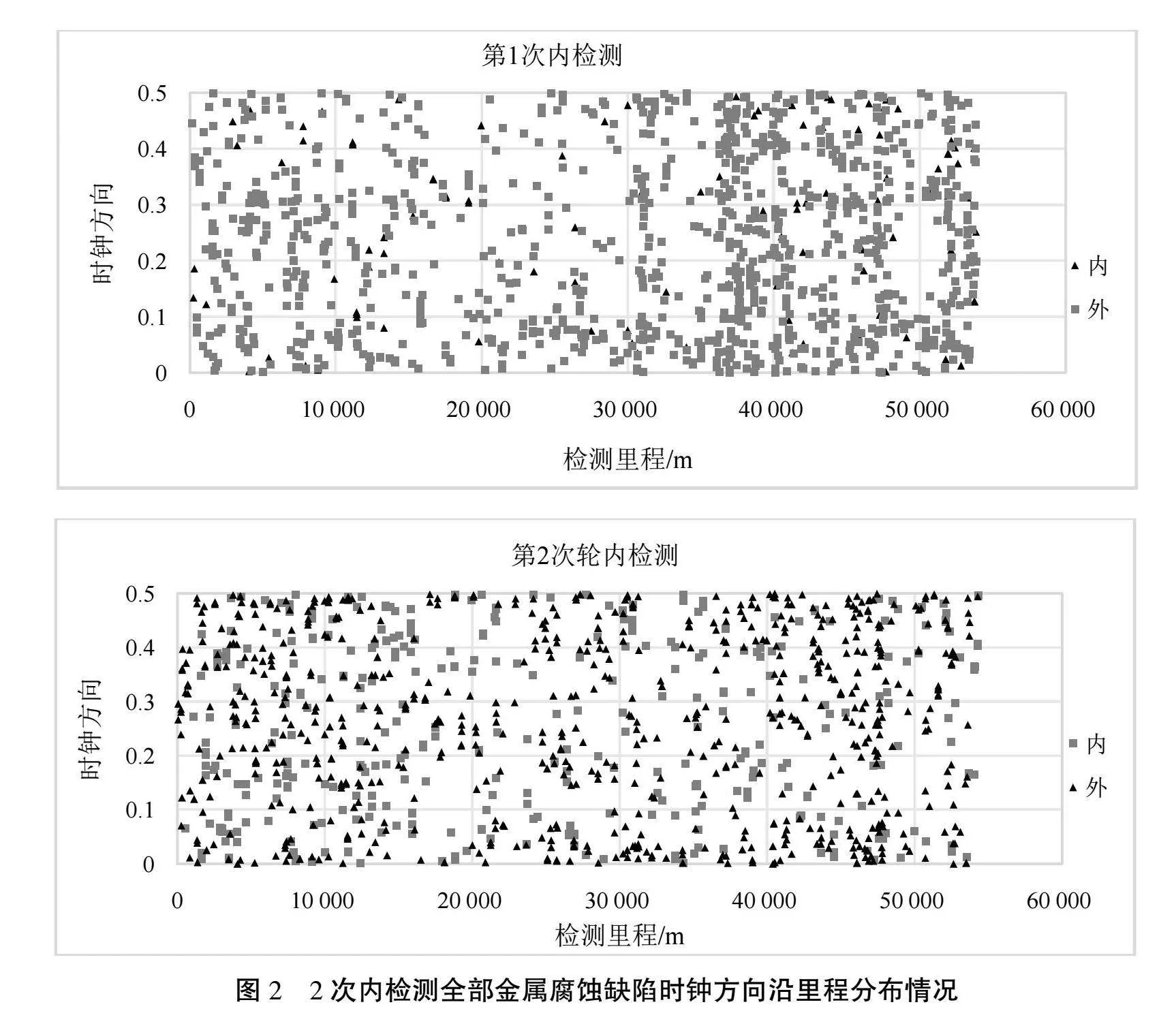

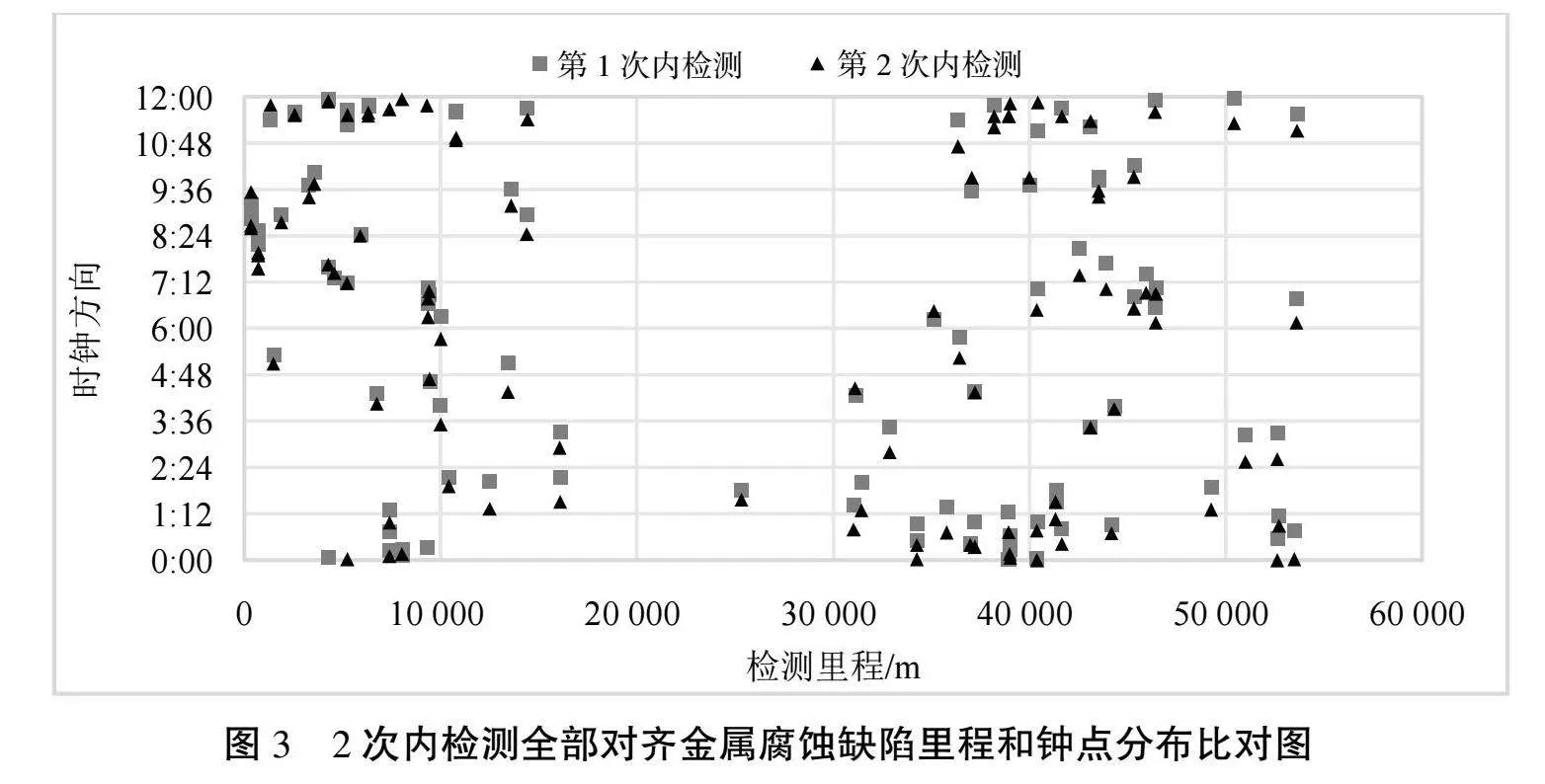

2次内检测全部金属腐蚀缺陷时钟方向各沿里程分布情况如图2所示:对比发现,第1次内检测外部金属腐蚀缺陷检出数量多于第2次;第1次内检测内部金属腐蚀缺陷检出数量少于第2次;2次金属腐蚀缺陷在全线呈现的规律并不明显。2次内检测全部对齐金属腐蚀缺陷里程和钟点分布比对图如图3所示。

2次内检测全部金属腐蚀缺陷总数量为2 323个,依据表3缺陷分类原则可将金属腐蚀缺陷分类成活性缺陷点为1个、非活性缺陷点为98个、新增缺陷点为48个、其他缺陷点为2 176个。

2.3.3" 腐蚀速率计算

依据缺陷分类结果,进一步对活性缺陷点、非活性缺陷点、新增缺陷点的腐蚀增长速率展开了分析。值得注意的是,非活性缺陷点中存在缺陷深度增长小于0的数据,严格来说,此类数据有可能是因为2次检测差异导致出现深度减小的情况,不具备研究意义。因此,本文只对2次内检测深度增长大于0的非活性缺陷点进行了研究。本文选用全寿命方法计算腐蚀增长速率,2次内检测中活性缺陷点和非活性缺陷点的腐蚀增长速率沿里程的分布情况如图4所示。

由图可知,活性缺陷点在16 km附近,该缺陷深度以每年超过0.2 mm的速度增长,取临界深度为60%wt,则预测该缺陷的剩余寿命还有7.75年,因此该缺陷最晚需在2029年进行修复处置。

非活性缺陷点则分布在管线0~10 km、39~46 km处,这些缺陷点的深度以每年不超过0.1 mm的速度增长,基于预防性维护原则,应对这些区域加强巡护,监测管线周围环境及腐蚀缺陷的变化情况,以确保这些金属腐蚀的生长在可控范围内,不会影响管线运行安全。

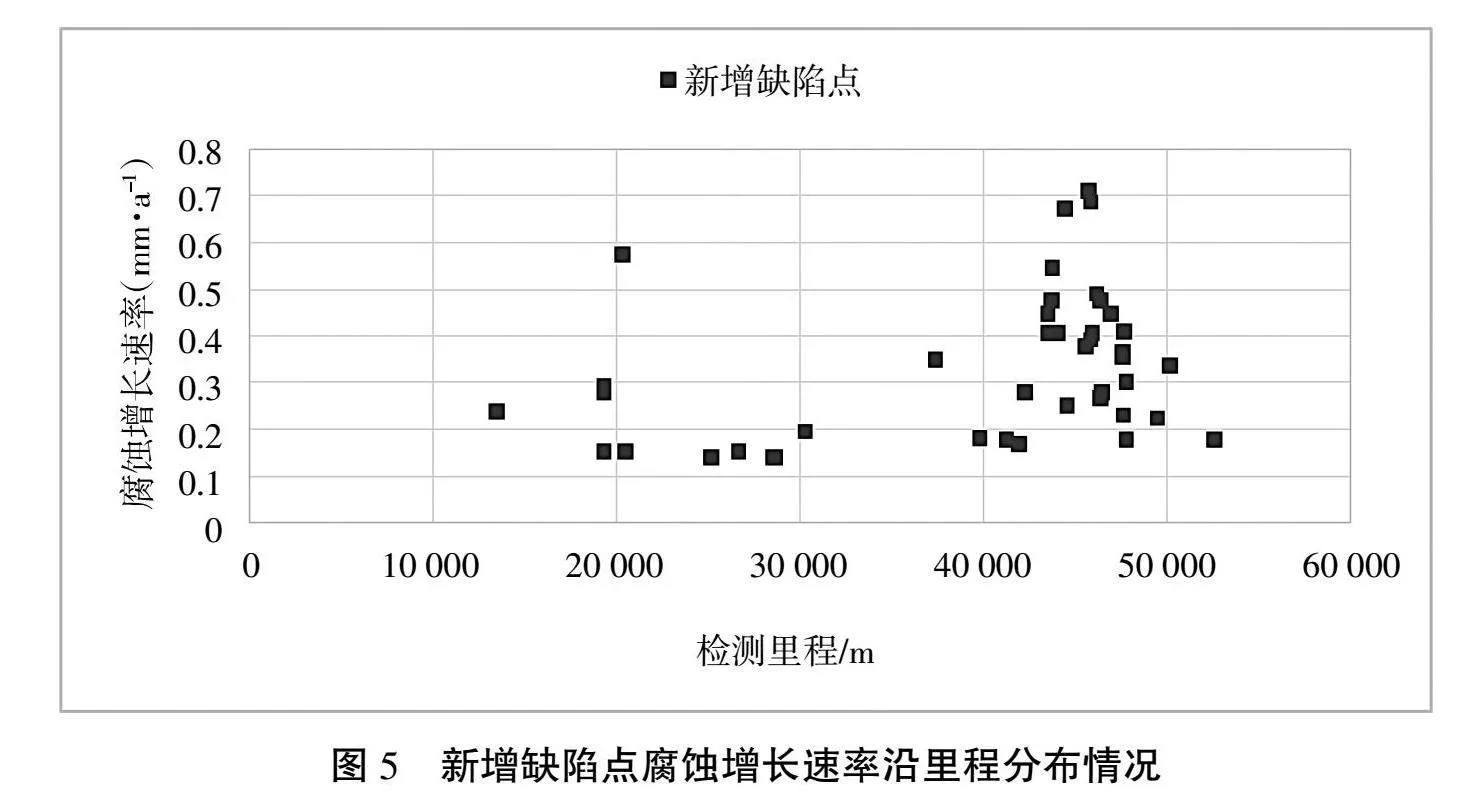

新增缺陷点的腐蚀增长速率沿里程的分布情况如图5所示。

由图5可知,新增缺陷点大部分集中在管线20 km和45 km附近,且腐蚀增长速率都大于0.1 mm/a。结合管线本体修复台账,进一步对腐蚀深度增长超过0.4 mm/a的15处新增缺陷进行分析,发现其中有9处已经于2022年9月份进行了修复。对于其余6处新增缺陷点,基于预防性维护的原则,无论这些金属损失的剩余寿命预测结果如何,都建议对这些金属腐蚀缺陷予以重点关注,并结合沿线地理特征分析金属腐蚀产生的原因,必要时开挖验证,并进行相应的修复处置。

3" 结论

通过建立环焊缝与缺陷对齐方法,实现了2次内检测数据对齐,形成了管道全部特征信息对齐列表,为管道管理提供了基础的数据支撑。依据内检测对齐结果,结合缺陷分类原则,查找出金属腐蚀缺陷中的活性缺陷点、新增缺陷点、非活性缺陷点,进一步分析其腐蚀增长速率,更准确地评估腐蚀缺陷随时间发展的情况,据此制定更加科学、合理的预防措施及修复再检计划,从而优化管道完整性管理和风险管控流程,进而保障管道持续安全稳健的运行。

因检测商和识别规则的不同,导致2次内检测在识别特征时存在差异,在缺陷内外表面位置和时钟方向的识别上存在较大的差距,导致某些可能一致的缺陷无法对齐。因此建议建立长输管道内检测数据标准体系,确保在不同检测规则下的内检测数据能转化为统一的标准,不会在特征识别、缺陷识别或者数据度量时呈现不同的含义。在此基础上,借助数据挖掘领域最新方法,结合管道实际业务状况,探究多轮内检测数据之间的关联价值和发展规律,建立管道风险预测模型,进一步提升管道完整性管理水平,推动管道风险管控的数字化转型。

参考文献:

[1] 王良军,李强,梁菁嬿.长输管道内检测数据比对国内外现状及发展趋势[J].油气储运,2015,34(3):233-236.

[2] 赵尉花,邢占元,王奉.管道内检测数据比对分析研究[J].管道保护,2019,48(5):30-37.

[3] 油气管道内检测技术规范:SY/T 6597—2018[S].

[4] 孙浩,帅健.长输管道内检测数据比对方法[J].油气储运,2017,36(7):775-780,794.

[5] 郭宏.长输管道腐蚀缺陷的评价[J].油气田地面工程,2013(6):110.

[6] 季寿宏,丁楠,张国民,等.管道内检测数据比对分析软件开发及应用研究[J].石油化工自动化,2018,54(4):47-51,60.

[7] 管道内检测:SY/T 6597—2012[S].