多液压马达串联工况下的同步控制系统设计与优化

摘要:在两个马达串联工况下,如果两个马达经过机械机构作用被动实现了转速同步,其扭矩未必同步。基于此,提出一种多马达串联工况下的同步控制系统方案。对方案进行系统结构设计和控制算法设计,分析多马达串联时排量的初步控制方法,提出多马达排量的校正和调优方法,实现了多马达串联工况下排量动态优化控制。

关键词:多液压马达串联;同步控制系统;马达

0" "引言

液压传动中经常需要多个马达串联共同驱动一个负载,且多个马达的输出轴直接连接同一个机械负载。对于这种机械连接的多个液压马达来讲,其机械结构决定了多个马达的转速是同步的,但从液压系统的角度看,液压马达的转速取决于马达排量和流量[1-2]。

马达驱动的机械结构决定的马达转速,与流量、排量决定的马达转速可能不一致。这种不一致会引发4种后果:一是造成马达输出扭矩与预期偏差较大,甚至马达输出扭矩为负值;二是马达进出口压力与预期偏差较大;三是造成液压系统能量传递效率低;四是导致马达寿命、可靠性降低。在上述工况下,多个马达的同步不只是转速同步,还包括扭矩同步。

1" "系统结构设计

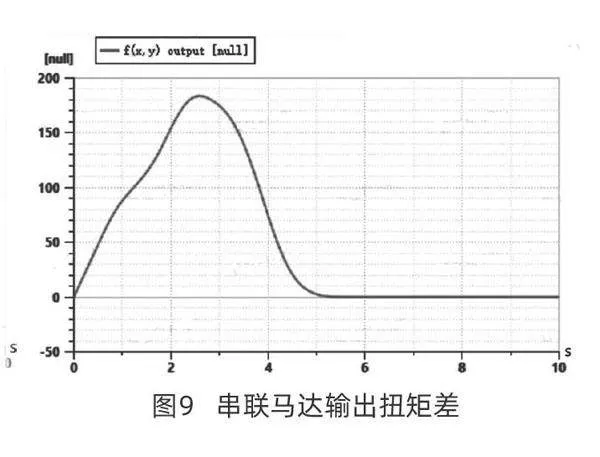

针对前述工况和问题,本文设计了一种电液系统解决方案。系统中两个马达串联,共同驱动一个减速机,两个马达的输出转速已机械同步。系统中的两个马达串联,理论上两个马达的流量相同,如果设置相同的排量,则马达的转速相同,即可实现同步。串联马达液压系统原理如图1所示。

实际上,由于马达容积效率的存在,两个马达的实际流量是不相等的,且流量差值是变化的。因此不能为两个马达设置相同的排量,否则会出现马达不同步问题。要实现两个马达的转速同步和扭矩同步,需要采集系统的实时参数,根据系统参数动态调节马达的排量,以使马达的同步状态达到最优。

2" "控制算法设计

多马达同步的控制算法包括转速同步算法和扭矩同步算法。理论上实现转速同步也就实现了扭矩同步,但实际上由于液压油可压缩、管路与容腔弹性等因素,转速同步和扭矩同步并不相同。转速同步是基础,在转速同步的基础上,才能进一步实现扭矩同步。

2.1" "转速同步控制的计算方法

液压马达转速与其实际流量和排量相关,其计算公式如下:

式中:nm为转速,k1为预设的常数,qm为实际流量,Vm为排量。

由于容积效率的存在,两个串联马达的流量是不同的,其流量关系为:

式中:qm2为第二个马达的输入流量,qm1为第一个马达的输入流量,η1为第一个马达的容积效率。

为使两个马达在转速上实现同步,即nm1=nm2,第二个马达的排量需等于第一个马达的排量乘以第一个马达的容积效率,具体公式如下:

马达的实时容积效率与马达压差、马达转速、马达排量等3个因素有关。马达的实时容积效率是一个云图,实际应用中可以将云图转化为表格,根据马达压差、马达转速、马达排量,查表即可获取马达的效率值。

2.2" "扭矩同步控制的计算方法

液压马达的扭矩与其压差和排量相关,其计算公式如下:

式中:Tm为扭矩,k2为预设的常数,∆Pm为压差,Vm为排量。

两个串联马达的扭矩相等,根据公式(4),可以推出下式:

不能直接根据上式来进行两个马达的扭矩同步。因为该式只是马达同步的结果描述,不是导致马达同步的原因,同时也没考虑马达的机械效率。马达扭矩本质是负载,对于串联马达而言是压差。所以要想在马达转速同步基础上,继续实现扭矩同步,需要采取另外的动态优化方法,具体可通过对两个串联马达的压差之差进行控制。

3" "动态优化方法

3.1" "马达排量表达形式分析

在串联马达转速同步和扭矩同步的排量计算方法中,第二个马达排量的表达式不相同,分别是转速同步时为公式(3),扭矩同步时为公式(5)。二者在本质上是相同的,但在实际应用中并不相同。其获取难度和精度不同,马达的容积效率的精确值很难获取,即使同一型号的马达,其容积效率也有显著差异,马达的容积效率需要获取多个数据,进行多次计算。

3.2" "动态优化思路

实际应用中,为了快速达到串联马达的扭矩同步,可以以转速同步为基础控制量,再叠加压差控制扭矩同步。其控制思想是以不准确但快速的容积效率作为被控马达排量的初始值,以两个串联马达的压差之差作为控制目标,进行偏差控制。

3.3" "控制过程

首先,直接设定多个串联马达的排量相等,或者预设一个固定的容积效率值,让多个串联马达的排量逐步降低。例如,对于两个马达串联的工况,预设第一个马达的容积效率值为0.9,则第二个马达的排量为:

然后根据两个串联马达的压差之差,对第二个马达的排量进行动态调节,具体计算如下:

式中:∆Pm1=P1-P2,∆Pm2=P2,k0为预设的常数。P1,P2分别为两个马达入口的压力,均为压力传感器测得的数据。该方法快速、实用、数据获取容易,计算过程简单,由此成为实际应用中的优选方法。

4" "系统建模与仿真分析

4.1" "系统建模

根据多马达同步的控制算法及动态优化方法,基于AMESim平台对系统进行建模,串联马达电液系统模型如图2所示。为了了解主液压系统的工作特性,在两个马达的入口设置有压力传感器,在两个液压马达的输出端设置有扭矩传感器。

4.2" "排量相等转速同步情况下进行仿真分析

基于仿真模型,操纵手柄设置两个马达排量相等(见图3),同时马达在机械作用下保持转速同步(见图4)。仿真结果显示,两个串联马达的扭矩完全没有同步(见图5)。可见两个马达排量相同时,虽然转速是同步的,但无法实现扭矩同步,且扭矩差别较大。两个马达所承受的负载差别也很大,主要负载由一个马达承担,另一个马达的负载几乎为0。

分析认为,上述现象可能是马达容积效率导致的。串联连接的马达中处在下游的马达的实际流量较低,在转速相同的前提下,流量低的马达建立不起压力来,从而导致扭矩差别。

4.3" "排量不等、转速同步工况下仿真分析

为了验证此设想,对两个串联马达的排量进行不同设置,将马达容积效率设为0.9,设置下游马达排量为上游马达排量值的0.9倍,即得到串联马达排量不相等信号图如图6所示。

结果显示,马达在机械作用下仍保持转速同步时,结果两个串联马达的扭矩仍然没有同步。可见按照容积效率设定第二个马达排量,仍然无法达到马达扭矩同步。分析认为,马达容积效率影响因素有多个,是一个变化量,不能简化为常数。同时马达输出扭矩对压力很敏感,较小的排量差异即能导致较大压力和扭矩差异,所以这种采用固定容积效率的方式不能解决串联马达负载不均衡的问题。

4.4" "排量动态优化控制工况下仿真分析

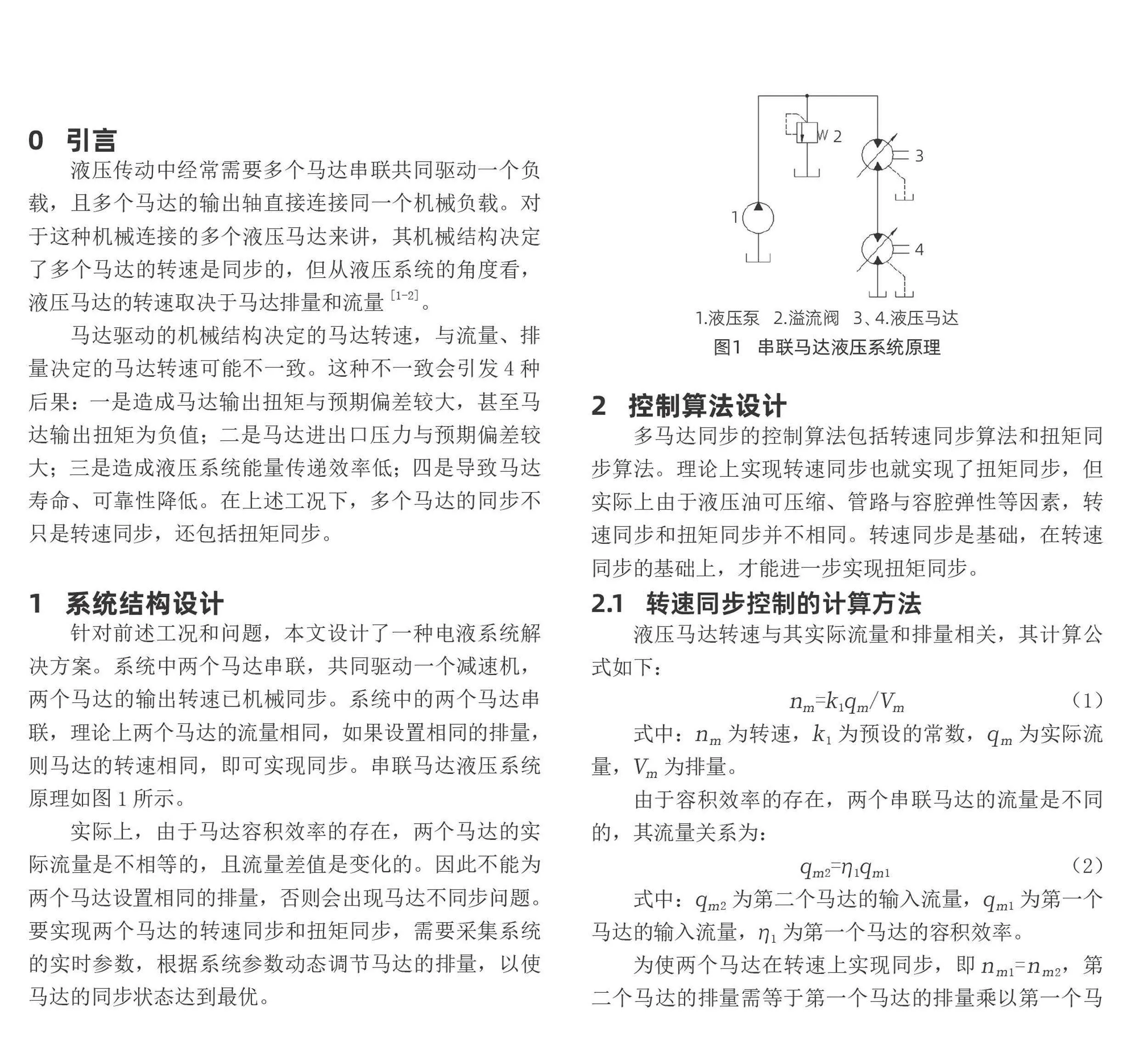

为解决马达负载不均衡问题,需对马达排量进行动态优化控制,引入马达压力作为因变量。方案为采用公式(7)设置第二个马达排量。第一个马达排量由马达排量控制信号直接控制,第二个马达排量是动态控制的,其数值小于第一个马达排量,但两个马达排量差值不是固定值,而是与压力信号变化有关系。串联马达输入排量如图7所示。据此得到两个马达输出扭矩如图8所示,扭矩差如图9所示。可见在动态过程中,两个马达输出扭矩仍然不相等,但趋势正确,只是调节力度不够,需要增加力度,即增加第二个马达排量对压力信号的增益值。在稳态下,两个马达的输出扭矩是相等的,这说明公式(7)的算法在稳态下是有效的。

对于两个串联马达的扭矩偏差,可通过对两个马达压差之差进行变参数控制,即在动态过程中,通过加大对第二个马达排量的调节力度,来提高控制算法的反应速度;在稳态过程中,通过降低对第二个马达排量的调节力度,来提高控制算法精度。在物理样机的控制程序设计时,对动态过程和静态过程分别进行控制,采用不同的增益值,就可以得到想要的控制效果。

5" "结束语

要想实现串联马达的扭矩同步,需要对多个相邻马达的压差之差进行偏差控制,根据相邻马达的压差之差,对下游马达排量进行动态调节。在动态下,串联马达的扭矩同步还是存在一定偏差,对于串联马达的扭矩偏差,可以通过对相邻马达的压差之差进行变参数控制。

参考文献

[1] 沙永柏,孙友宏,赵晓影.串联马达承载力分析[J].工程机械,2009,40(2):47-49.

[2] 王锋,张树立,吕亮,等.钻探固井泵的液压驱动设计[J].工程机械与维修,2020(3):90-91.

(广西柳工机械股份有限公司,广西柳州" "545027)