基于沥青混凝土搅拌站的配合比设计与实践

作者简介:刘汉中(1982-),男,硕士,高级工程师。研究方向为沥青路面。

DOI:10.19981/j.CN23-1581/G3.2024.21.030

摘" 要:针对当前沥青混合料目标配合比与生产配合比相互独立、脱节的情况,提出基于沥青混凝土搅拌站的配合比设计理念。弱化目标配合比设计流程,强调以目标配合比在沥青混凝土搅拌站进行试生产,从而得出各档热料比例,以此作为生产配比进行配合比设计。然后以此设计结果在沥青混凝土搅拌站进行联调联试,最终通过微调目标配合比来实现目标配合比与生产配合比在沥青混凝土搅拌站上的协调统一。

关键词:沥青混凝土搅拌站;目标配合比;生产配合比;冷料仓;热料仓

中图分类号:U415" " " 文献标志码:A" " " " " 文章编号:2095-2945(2024)21-0127-06

Abstract: In view of the independence and disconnection between the target mix ratio and the production mix ratio of asphalt mixture, the design concept of mix proportion based on asphalt concrete mixing station is put forward. Weakening the target mix design process, emphasizing the trial production of the target mix ratio in the asphalt concrete mixing plant, so as to obtain the proportion of each grade of hot material, which is used as the production ratio for mix design. Then based on the design results, the joint adjustment and joint test is carried out in the asphalt concrete mixing station, and finally the coordination and unity of the target mix ratio and the production mix ratio in the asphalt concrete mixing station is realized by fine-tuning the target mix ratio.

Keywords: asphalt concrete mixing station; target mix ratio; production mix ratio; cold silo; hot silo

经过几十年来的高速发展,截至2022年底,中国高速公路通车里程达17.7万km,位居全球第一。沥青路面不管是在高速公路上还是等级公路上均得到了大规模的应用,因此论沥青混合料的使用经验,我国的工程技术人员是十分丰富的。虽然经过这么多年的发展,我们的沥青混合料配合比设计依然遵循着JTG F40—2004《公路沥青路面施工技术规范》的原则,采用目标配合比设计、生产配合比设计及生产配合比验证3阶段进行。

根据现行规范,3阶段配合比设计,各个阶段设计目的不一样,且应环环相扣。但在实践过程中,目标配合比设计结果与生产配合比设计结果基本上各自独立,相互脱节。产生这种问题的原因很多,主要是目标配合比与生产配合比的区别仅限于一个采用冷料,一个采用热料,而未考虑两者在沥青混凝土搅拌站的协调一致性。在目标配合比设计完成后,一般在整个施工过程中都会保持不变,而通过在沥青混凝土搅拌站适当微调生产配合比以适应目标配合比,而这与沥青混凝土搅拌站的计量规则刚好相反——冷料计量采用粗放式的皮带转速及冷料仓仓门开度来控制,而热料计量则是采用精确的物料秤来控制。

因此,虽然3阶段配合比设计是科学的、必不可少的,但不管是从现行规范中各阶段配合比设计目的出发,还是从沥青混凝土搅拌站的运行规则出发,我们都应该弱化目标配合比设计,强化生产配合比设计及验证,在施工过程中应固化生产配合比,并通过调整目标配合比来适应生产配合比,以实现配合比在沥青混凝土搅拌站的协调生产。这样不仅能提高沥青混凝土搅拌站的生产效率,更能保障其所生产出来的沥青混合料质量。

1" 前期准备工作

1.1" 沥青混凝土搅拌站计量系统的标定

既然是基于沥青混凝土搅拌站的配合比设计,那对其计量系统的标定则是搅拌站精确按照配合比进行生产的前提保证。沥青混凝土搅拌站分为冷料仓和热料仓,冷料仓通过给料皮带的转速来控制冷料的供给量,很多人认为应该对冷料仓的计量系统进行流量标定,以确定给料皮带转速与皮带供给量的关系,从而根据目标配合比确定皮带转速并在后续的生产过程中予以固定,这在实际的生产过程中很难做到。首先,冷料仓的流量标定这步就很难实现,因为冷料仓下皮带输送直接将冷料送至滚筒,待加热除尘后经振动筛分后进入热料仓,这样才能对所送料进行称量,这里称量的已是经搅拌站进行二次筛分并除尘后的热料,与皮带输送的冷料量相比已发生变化;其次,原材料的变异即使在最严格的监管下也时有发生,如果在生产过程中强行固定皮带转速使之不变,肯定会使热料仓出现待料、溢料的现象,这只会对沥青混合料的级配造成不利影响,而这种影响其实是可以通过调整皮带转速予以避免的;再次,JT/T 270—2019《强制间歇式沥青混合料搅拌设备》规范中也没有关于冷料供给系统必须精确称量的相关要求。因此,个人认为冷料仓的给料皮带转速完全没必要进行流量标定,只需在目标配合比设计完成后,根据冷料供给系统不同的小时产量运行一定的时间(一般为5 min),并结合室内各档原材料的含水率试验,来确认各档冷料的掺配比例是否与目标配合比相符,相符则说明冷料供给系统运转正常,不相符则应查找原因并解决问题。

热料仓的计量系统则包括骨料秤、粉料秤、沥青秤。对这3个秤进行静态标定是必须的,这一步骤需要具有法定计量认证资质的单位才能进行。有很多工程技术人员坚持还需进行物料秤的动态补偿标定。所谓动态补偿就是指当物料秤称量达到一定值时,料门开始关闭,而从热料仓斗门到计量斗的这部分料的量,需要有一个提前量来关闭料斗斗门,即用补偿值来修正。在现有技术条件下,大部分沥青混凝土搅拌站在设计之初一般就已经考虑了正常工况下的动态补偿问题。如果要考虑待料等异常情况下的动态补偿,则因为骨料秤的料位是一个不可控的变量(动态补偿值与物料秤的料位有很大关系),很难在现实过程中予以准确模拟而标定。并且基于沥青混凝土搅拌站的配合比设计理念本来就是要解决沥青混合料生产过程中的待料溢料问题,因此个人认为热料仓计量系统进行静态标定即可,无需再进行动态补偿标定。以德基5000型沥青混凝土搅拌站(型号为DGE5000D)为例,该补偿值在计量系统参数中以骨料、粉料、沥青称量稳定时间出现,即称量达重前的缓冲时间,系统默认为骨料1.5 s、粉料1 s、沥青1.5 s。且该型号的热料仓设计有大、小2道仓门,大仓门关闭后留有小仓门以减缓放料速度,并按照系统默认值提前关闭,这样只要物料秤能通过静态标定,则相当于有2道保证措施来确保物料秤的精确称量。

1.2" 振筛筛网尺寸的选择

热料仓振筛筛网尺寸的布置应首先考虑振筛的筛分能力,结合具体的矿料通过对其筛分能力的分析,来确定筛网的布置;其次,应遵循其最大筛孔应略大于混合料的最大粒径的原则,这样才能使大部分矿料顺利通过第一层筛网的同时,又能筛除超粒径矿料;另外关键筛孔必须设置相应筛网;最后,其他筛网尺寸的选择应尽量使各热料仓大体平衡。振筛的筛分能力主要与集料的洁净程度、筛孔尺寸、筛网的安装角度及激振力等有关,而筛网的安装角度和激振力一般在搅拌站制造时就予以考虑过,因此大部分沥青混凝土搅拌站无需再对筛网安装角度进行调整,所以是否调整应视具体情况而定,如果仅通过调整筛网尺寸解决不了热料筛分不充分或堵筛等问题,则必须对安装角度或激振力进行调整。对振筛的筛分能力的判断应在目标配合比设计完成后,通过试生产来进行。试生产过程中,通过对热料的筛分看各档热料是否符合由振筛筛网尺寸约束的预期,如果出现较多超规格粒径集料,说明该振筛筛分不充分或存在其他异常问题,需重新调大或调小筛网尺寸,如果还不能解决问题,则应考虑安装角度或激振力的调整,这需要专业人员才能完成。

2" 配合比设计阶段

如前所述,基于沥青混凝土搅拌站的配合比设计理念,应弱化目标配合比设计,强化生产配合比设计及验证。

2.1" 目标配合比设计阶段

目标配合比设计目的是为了供沥青混凝土搅拌站确定各冷料仓的供料比例、进料速度及试拌使用。因此,离开沥青混凝土搅拌站来进行的目标配合比设计违背了其设计初衷,而这正是当前沥青混合料配合比设计的症结所在。

因此,在进行目标配合比设计之前,我们有必要摸清沥青混凝土搅拌站冷料供给系统的工作原理。依据JT/T 270—2019《强制间歇式沥青混合料搅拌设备》,目前国内的沥青混凝土搅拌站冷料供给系统无需设置精确的计量工具,只需通过给料皮带的转速来进行流量初配。目前国内大部分沥青混凝土搅拌站是以小时产量为总控,然后根据各档冷料的掺配比例来分配各冷料仓下小皮带及大皮带转速,以此来完成流量初配的目的。至于冷料仓门的开度大小,因大部分搅拌站均为手动门,为了防止仓门被堵死,大部分情况下均是打到最大的开度。除非该档冷料掺配比例实在过小,譬如2.36~4.75 mm集料一般掺量均在10%以下,则其开度应视情况予以调整。

以德基5000型沥青混凝土搅拌站(型号为DGE5000D)为例,该型搅拌站冷仓系统参数有冷仓流量、冷仓比重、冷仓调节电压。冷仓流量是每个小时冷料喂料皮带机的供料量,以每小时多少立方米计算,供料范围为2.8~140 m3;冷仓比重是单位“m3”和“t”之间的一个换算系数;冷仓调节电压是为PLC模拟输出最大允许电压,系统默认值为10 V。由这3个参数看,冷仓流量以体积计,然后通过冷仓比重则将体积转换成质量,这样才能对应目标配合比的质量比。这应该不是德基搅拌站的特例,在其他品牌的沥青混凝土搅拌站也大致如此。所以在1.1节中所述的不建议进行流量标定是有一定道理的,流量标定中皮带转速对应的是质量,而在系统里皮带转速对应的是体积,这使得两者并不能很精确地对应起来,因为冷料的体积本身就没有规范的试验方法来予以确定。而从搅拌站冷料供给系统的运转来看,因为系统默认各冷仓比重均为1.1,这明显与实际不符,因此在目标配合比设计阶段进行冷料的自然堆积密度试验是很有必要的,以此来代替冷仓比重会显著提高冷料供给系统的供料精度。

因此只有在目标配合比设计完成后,按1.1节中所述对冷料供给系统运转情况进行校对才有意义,在校对过程中可以通过调整皮带转速或冷料仓仓门开度使之与实际的供料量来匹配。但校对完成后则不再建议通过单独调整皮带转速来使目标配合比与生产配合比协调,因为单独调整皮带转速而不去调整目标配比的话,会使冷料供给系统的供料比例与目标配比不符,从而使矿料级配在配合比设计的过程中就没有了质量保障。

沥青混凝土搅拌站的工作原理摸清之后,结合目标配合比的设计目的,则会发现其最重要的工作应该放在对各种原材料性能进行全面检测上面,其次才是根据冷料的筛分结果确定各冷料的掺配比例,且该掺配比例还只是初配,后期还应在生产配合比的设计及验证阶段,通过两者在搅拌站的联调联试,以最终确定各档冷料的掺配比例。至于级配曲线的选择则可按照现行规范的要求进行,分别选取粗、中、细3条级配曲线,根据当地的实践经验选择适宜的油石比,分别制作几组级配的马歇尔试件,并测定沥青混合料的体积指标,选择一组满足设计要求的级配作为初选级配。而所选级配曲线的最佳油石比个人认为完全没有必要在这个阶段予以确定。因为最终使用的是生产配合比,针对一个没有最终确定的级配曲线进行最佳油石比以及后期的体积指标、混合料性能指标的验证,很明显是在做无用功。因此只需根据经验,采用合适的油石比对该合成级配的体积指标进行初步的检验,满足要求后即可开始试生产并进行下一步的生产配合比设计工作。以我国多年来的高速公路建设经验,这一步放给任何一个工程技术人员都是可以轻松做到的。当然,根据前述的沥青混凝土搅拌站工作原理,在此过程中还需进行各档冷料的自然堆积密度试验,这一试验指标在当前大部分配合比设计当中被忽略。

2.2" 生产配合比设计阶段

因为目标配合比设计得到简化,要想得到科学、合理的级配曲线及其最佳油石比,则应对生产配合比进行详尽的设计。

目标配合比确定之后,根据各冷料仓的供料比例在沥青混凝土搅拌站进行试生产,其目的有二,一是考察振筛筛网规格是否合理,可需要进行调整;二是确定各档热料的初选掺配比例。第一个目的在1.2节中已作详细的介绍,这里不再赘述。至于如何确定各档热料的初选掺配比例,当前最常用的做法是通过对各档热料进行筛分试验,然后根据筛分结果重新合成以得到理想的级配曲线。这种做法当然可行,缺点是没有考虑目标配合比与生产配合比在沥青混凝土搅拌站的协调一致性。为解决两者不协调的问题,应分两步走。第一步,以最先满仓的热料仓的时间为界停止试生产,逐仓称量各仓热料重量,各热料仓的重量比即可作为初选的生产配比;第二步,对各档热料进行筛分试验,按初选的掺配比例进行合成,看合成后的级配曲线是否符合现行规范和工程设计文件的相关要求,如果不符合,则应调整目标配合比,重复试生产及后续步骤,直至找到理想中的级配曲线为止。这个过程是解决目标配合比与生产配合比协调性最关键性的一步。级配曲线一旦选定,后续的工作则完全可以按照JTG F40—2004《公路沥青路面施工技术规范》中目标配合比的设计流程来进行,确定各种沥青混合料的体积指标、最佳油石比以及性能验证结果,从而完成生产配合比的设计。

2.3" 生产配合比验证阶段

生产配合比设计完成后,目标配合比及生产配合比就已经基本定型,其各档原材料的掺配比例也已经基本确认。目标与生产配合比设计阶段所使用的原材料毕竟有限,很难全面掌握原材料的变异性质,因此只有通过试拌、铺筑试验段这种大规模使用原材料的情况下,才能真正验证配合比的合理性。

首先按照目标配合比和生产配合比在沥青混凝土搅拌站进行试拌,一般以50~100 t沥青混合料为准。在此过程中,第一个任务就是观察热料仓是否存在待料、溢料问题,因为待料、溢料问题对生产出来的沥青混合料级配会产生明显的影响,从而导致沥青混合料质量无法得到保证。如果所溢出的集料是超粒径的,则对混凝土的生产没有影响;如果所溢出的为所选级配的中间档集料,则肯定伴有待料的问题,而热料仓的待料会对骨料秤的动态补偿产生影响,从而影响到该档料计量不准确的问题,在排除振筛、供料系统不稳定等机械方面的问题后,则只与原材料的变异有关系了。因此当碰到这种情况,应立即对目标配合比再次进行微调,而生产配合比保持不变,以确保目标配合比与生产配合比的协调性。如果当微调目标配合比无法解决待料溢料问题时,说明原材料发生了较大变化,则配合比应重新进行设计,这也是为什么对目标配合比设计进行精简的主要原因之一。第二个任务则是确认沥青混凝土搅拌站的生产参数,包括温度控制、除尘效果、拌和时间等。第三个任务则是对生产出来的沥青混合料进行室内试验,再一次对其沥青混合料的体积指标及力学性能进一步验证。

试拌结束并得到满意的结果后,则应根据试拌后调整的目标配合比及生产配合比正式进行试验段的铺筑。通过沥青混凝土搅拌站生产约1 000 t的沥青混合料,来观察在此过程中是否仍存在待料溢料等现象,如果出现这种情况,仍按照试拌阶段的方式对其进行解决,并对其路用性能进行现场检测,以最终确定目标配合比、生产配合比以及施工允许波动范围。

3" 工程实例

某高速沥青下面层采用AC-25C型沥青混合料,沥青混凝土搅拌站采用德基5000型搅拌站(型号为DGE5000D)。该项目集料(冷料)分为6档:19~31.5 mm、13.2~19 mm、9.5~13.2 mm、4.75~9.5 mm、2.36~4.75 mm、0~2.36 mm,沥青采用A级70号普通沥青,矿粉采用石灰岩矿粉。

沥青混凝土搅拌站建成并调试好后,通过具有法定计量认证资质的计量单位对热料计量系统进行静态标定,并根据规范及工程设计文件要求,针对AC-25C型级配的特点,初步选择了筛网组合见表1。

3.1" 目标配合比设计

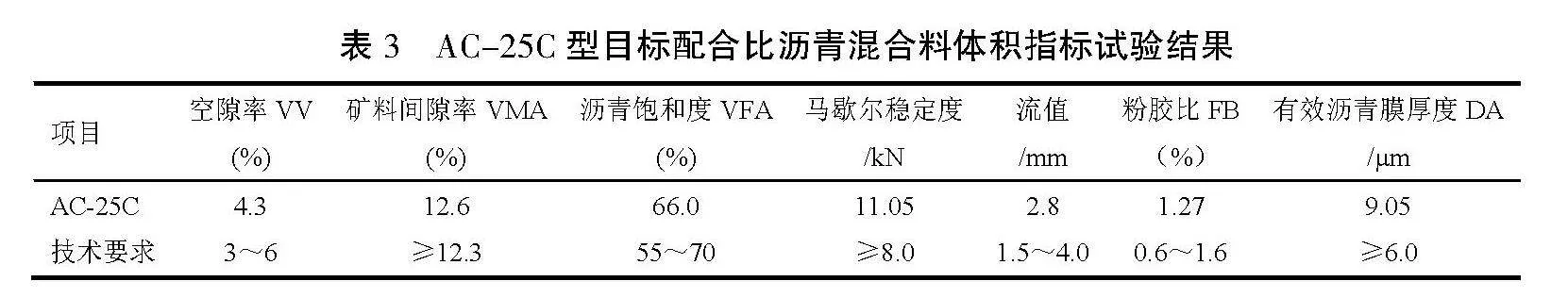

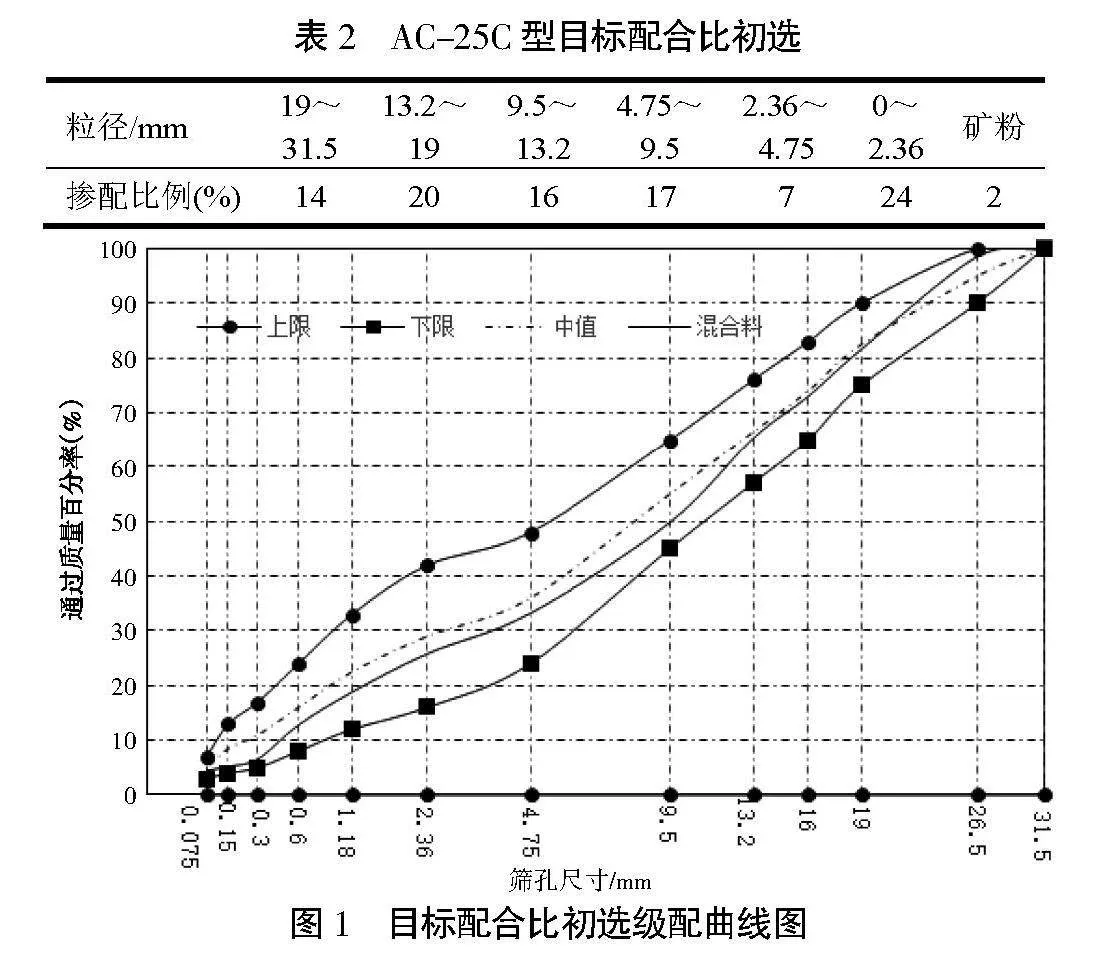

首先对沥青混合料各种原材料性能进行全面检测,确保原材料符合相关技术要求后,在此过程中应进行各种冷料自然堆积密度试验,这在传统的配合比设计方法中一般被忽视。再根据冷料的筛分试验结果进行级配曲线的筛选,油石比经验值采取3.9%。结果见表2和图1。表2" AC-25C型目标配合比初选

该级配体积指标的试验结果见表3。

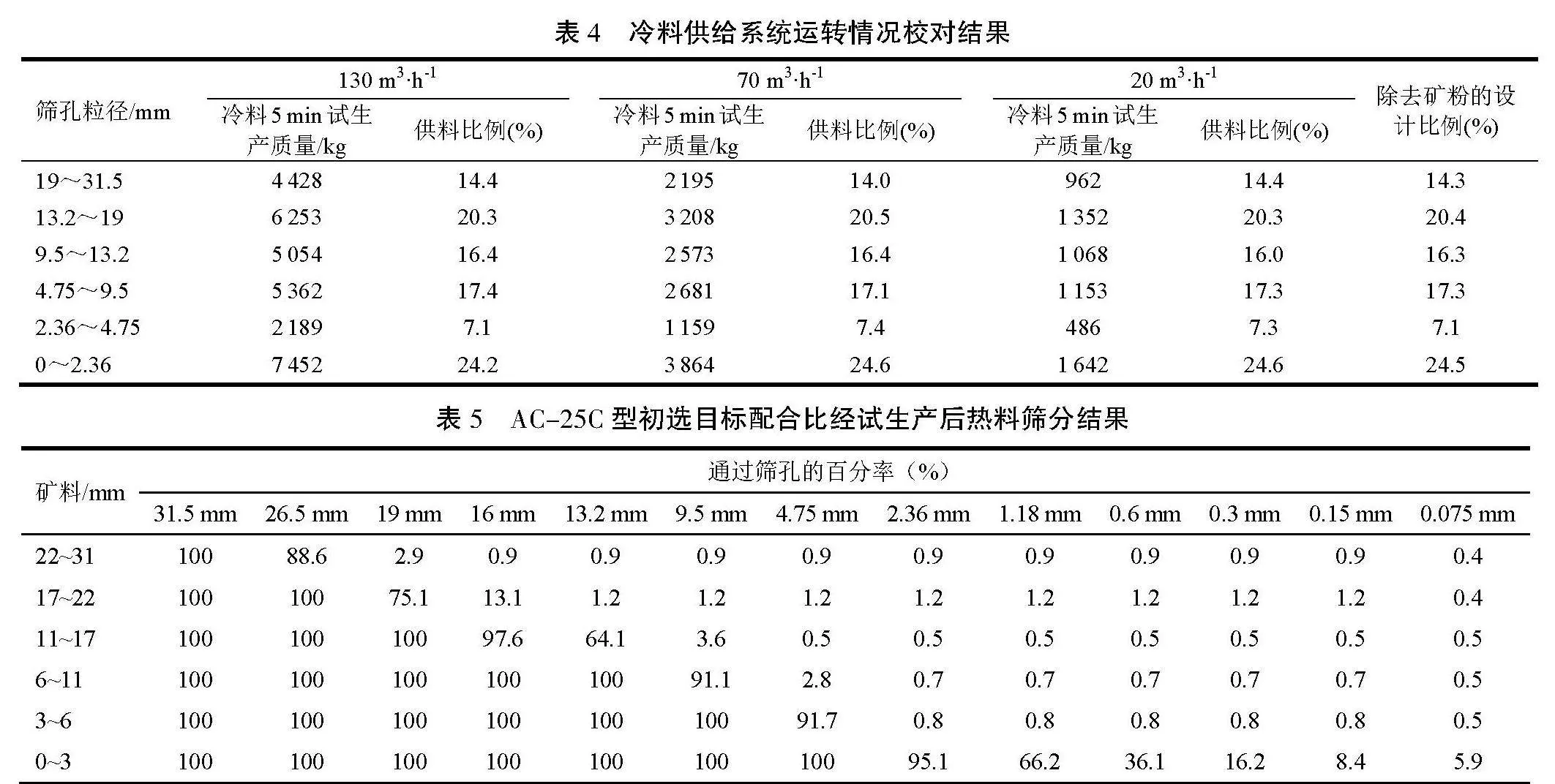

目标配合比设计完成后,根据掺配比例及各档冷料的含水率对冷料供给系统运转情况进行校对。在此过程中,应一档一档冷料的确定。譬如,1#冷料仓所装冷料为19~31.5 mm集料,其他料仓均不装料,德基5000型搅拌站按130、70、20 m3/h的小时产量进行试生产,5 min后停止生产,然后对热料仓热料进行精确称量,并按室内试验得出的该档冷料含水率,将热料换算成冷料质量,依此步骤逐档完成对冷料供给的校对。另外 2.36~4.75 mm集料料仓仓门只开一半,其余料仓仓门开度开到最大。校对结果见表4。

由表4可知,经单档料的试生产,该搅拌站冷料供给比例与设计比例基本相符,说明该系统运转正常。

3.2" 生产配合比设计

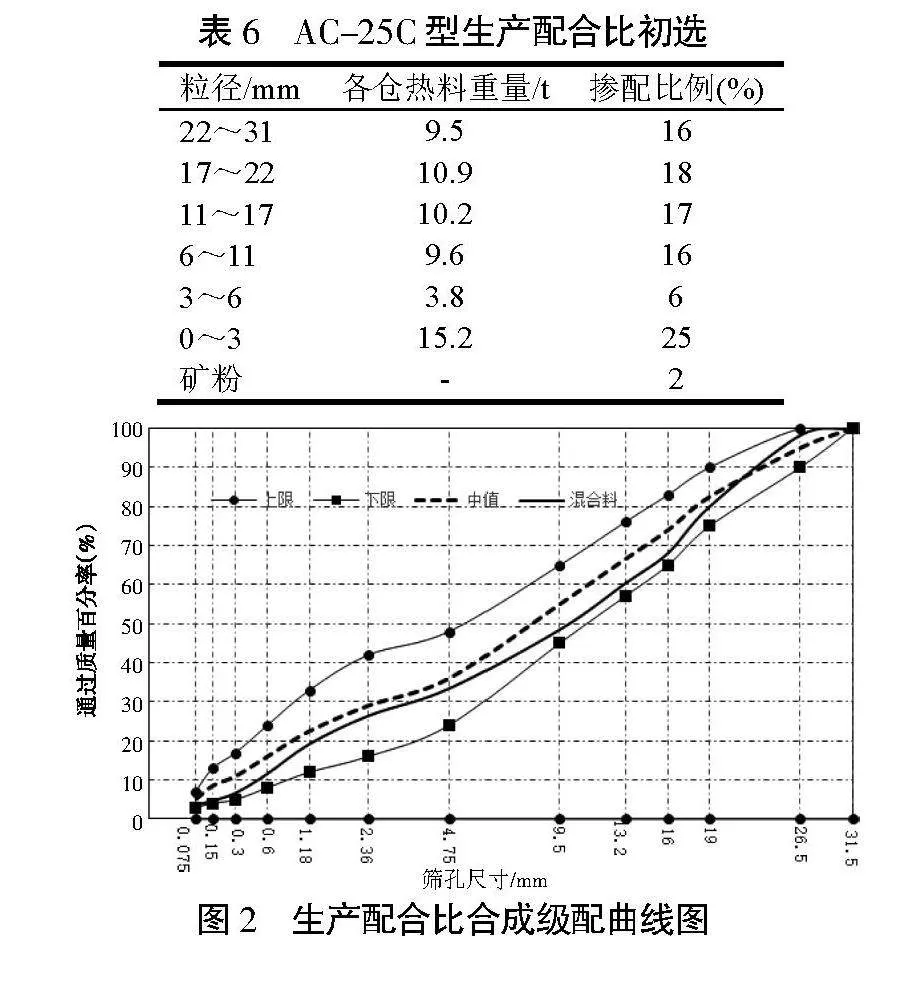

根据目标配合比设计阶段所采集的试验数据,设定沥青混凝土搅拌站冷料供给系统参数,进行试生产。德基5000型搅拌站,可以先设定130 m3/h的冷仓流量,将各档集料的自然堆积密度以冷仓比重输入,冷仓调节电压采用默认值10 V,并将各冷仓的掺配比例输入后,这样在小时产量的总前提下,由沥青搅拌站按冷仓比重、各冷仓掺配比例来分配各冷仓给料皮带的转速以进行试生产。经过试生产,以最先满仓的热料仓的时间为界停止试生产,逐仓称量各仓热料重量,各热料仓的重量比即可作为初选的生产配比,并对各仓热料进行筛分。从表5的各档热料筛分结果可以看出,各档热料与筛网的规格基本能对应上,且在生产过程中未出现堵料等异常现象,说明该套振筛筛网规格选择合理,无需进行调整。并根据各热料仓重量比确定各档热料的初选掺配比例,然后合成级配曲线,结果见表6和图2,表6中掺配比例进行了微调取整。

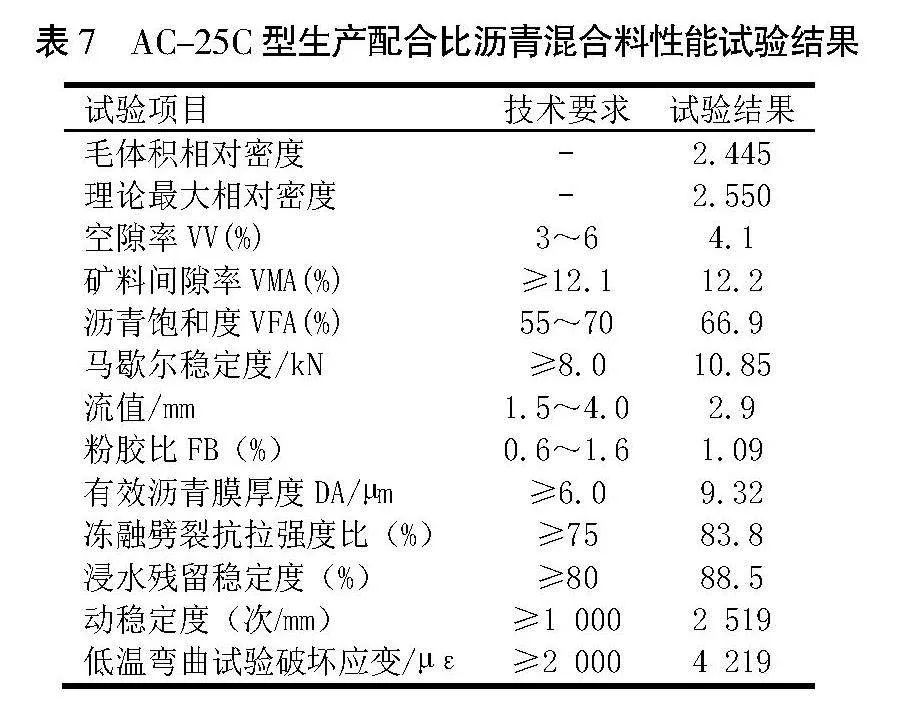

以各档热料的初选配比为基础,以目标配合比阶段初选的油石比经验值3.9%为中心,以0.3%的油石比间隔,按照JTG F40—2004《公路沥青路面施工技术规范》中目标配合比设计的流程确定该配合比的最佳油石比,设计过程因与传统设计方法相同,这里不再赘述,最佳油石比为3.9%。然后对该配比进行混合料性能验证,结果见表7。

3.3" 生产配合比验证

生产配合比设计完成之后,即可进入试拌、铺筑试验段的验证阶段。因本次配合比设计一开始就基于沥青搅拌站的工作原理进行,加之原材料在设计阶段未出现较大变异,所以在验证阶段未出现待料溢料情况,目标配合比与生产配合比能在该沥青搅拌站实现完美适配,因此无需对级配进行调整。因验证过程与传统的配合比设计方法相同,这里就不再赘述。

4" 结束语

1)冷料供给系统的流量标定在现实中很难实现,且与沥青混凝土搅拌站的冷料供给原理相违背,所以不建议在配合比设计阶段对冷料供给系统进行流量标定,但应在目标配合比设计完成后,对冷料供给系统运转情况进行校对。

2)根据现行规范中沥青混合料目标配合比的目的——供拌合机确定各冷料仓的供给比例、进料速度、及试拌使用,提出基于沥青混凝土搅拌站的目标配合比设计理念,对初选级配只根据油石比经验值对其体积指标等基本性能进行验证,无需进行最佳油石比的确定。因目标配合比在后期大规模生产阶段面临随时需要微调的状况。

3)进行生产配合比设计时,应按目标配合比初选掺配比例进行试生产,以最先满仓的热料仓时间为界停止生产,逐仓称量各仓热料重量,各热料仓的重量比即可作为初选的生产配比,如果按该掺配比例合成的级配曲线不满足现行规范及工程设计文件要求,则应通过调整目标配合比再进行试生产来完成对级配曲线的调整,直至找到理想的级配曲线为止。

4)在生产配合比验证阶段,按照初选的目标配合比和生产配合比在沥青混凝土搅拌站进行联调联试,确保目标配合比与生产配合比能在沥青混凝土搅拌站实现协调统一。在此过程中,应始终保持生产配合比不变,微调目标配合比进行解决生产过程中出现的待料、溢料问题。在大规模施工阶段也应坚持这种处理原则,当微调目标配合比无法解决待料、溢料问题时,说明原材料发生了较大变化,这在工程中是不允许发生的。

参考文献:

[1] 孙妍枫,周卫峰,李源渊.目标配比与生产配比相协调的沥青拌和站的调试[J].天津建设科技,2014,24(4):66-68.

[2] 陶永宏,顾程鹏,董武.沥青混合料搅拌设备施工前验收和计量标定实施方法研究[J].公路交通科技(应用技术版),2015,11(6):111-112,119.

[3] 中华人民共和国国家标准.公路沥青路面施工技术规范:JTG F40—2004[S].北京:中华人民共和国交通部发布,2004.

[4] 刘波.沥青混凝土搅拌站教学模拟设备研究[D].西安:长安大学,2008.

[5] 崔新海.沥青混凝土拌和站振动筛筛孔优化配置研究[J].中国设备工程,2019(2):74-75.

[6] 鲍世辉.USP多分子低温改性沥青混合料配合比设计及性能研究[C]//Proceedings of 2022 Shanghai Forum on Engineering Technology and New Materials,2022,16(10):17-19.

[7] 党作波.沥青拌和站骨料级配精度的优化研究[J].设备管理与维修,2017(18):82-83.