大坡度隧洞TBM步进施工技术研究

摘要 为明确大坡度隧道TBM步进施工技术方案及其应用效果,文章结合大坡度、长距离的邓生沟隧道工程实例,着重探讨了该工程的TBM施工技术。结果显示,该工程通过双护盾TBM掘进施工并配合施工过程中的同步监控,取得了理想的施工效果,包括隧道的线性、平整度等均达到了验收标准。可见,对于大坡度隧道工程可采用TBM步进施工技术,并加强施工过程中的实时监控,可以取得理想的施工效果,值得推广应用。

关键词 大坡度隧道;TBM施工;步进施工;施工技术

中图分类号 U455 文献标识码 A 文章编号 2096-8949(2024)16-0147-03

0 引言

大坡度、长距离的隧道工程施工难度大,对于隧道掘进有着较高的施工要求。隧道掘进机(Tunnel Boring Machine,简称TBM)是一种广泛应用于隧道工程中的高效掘进设备。TBM步进施工技术是TBM在隧道掘进过程中的一种关键技术,借助TBM的推进机制、切削作业以及支护系统的协同工作,更好地完成复杂地质下的大坡度隧道掘进工程。以下就结合邓生沟隧道工程实例,着重探讨TBM步进施工技术的应用。

1 项目概况

1.1 项目基本情况

邓生沟隧道位于邓生沟-巴朗山区间,隧道左线起讫里程范围为D1K101+415~D1K109+340,线路全长7 988.59 m,最大埋深线575 m;线路纵坡为6.5%/410 m、12%/7 200 m、0%/318.41 m(坡长为隧道范围内长度)的单面上坡,最大纵坡为12%。右线起讫里程范围为D1YK101+360~D1YK109+222,线路全长7 882.273 m,最大埋深线545 m;线路纵坡为6.5%/430 m、12%/7 545 m、11.8%/400 m、0%/150 m(坡长为隧道范围内长度)的单面上坡,最大纵坡为12%。采用双护盾TBM掘进,全隧由进口向出口单向上坡,进口处海拔2 800 m,出口处海拔3 700 m,采用C50预制混凝土管片,抗渗等级P12。管片内径5.5 m,外径6.2 m,管片厚度为0.35 m,宽度为1.5 m。

1.2 工程特点

该项目主要特点如下:

(1)长距离连续掘进

TBM连续掘进段长7 km。长距离掘进,应用TBM时间长,对TBM配件储备及关键配套设备,以及关键部件使用寿命及性能的要求高;设备老化后故障率增高,对作业人员维护保养技术水平要求高;配件消耗量大,对配件储备要求高。

(2)TBM大坡度及变坡掘进

隧道设计坡度为12%,为TBM掘进增加了施工难度,且有7次连续的水平转弯,对TBM姿态大幅度调整和连续掘进提出了更高的技术要求。在高差大、距离长的隧道内供水需要合理布置管道、增压水泵及电缆等。

(3)洞内长距离运输

该标段TBM洞内运输距离远、坡度大,TBM段对运输组织管理要求高,安全风险大。连续皮带机排渣距离长,转弯多达7次,皮带机需要提前进行专项设计处理。

(4)大坡度掘进水平运输

随着隧道掘进的逐渐深入,车辆在进洞后,由于隧道为全程上坡,且坡度较陡,对车辆本身的制动效果和其他辅助制动设备提出了更高的安全要求。

(5)不良地质情况

洞身主要穿越变质石英砂岩、夹板岩、灰岩,存在岩爆及软岩大变形风险。隧址区整个测区属于应力集中区域。隧道左线约1.0 km,右线0.8 km,可能存在I级轻微大变形。隧道左线约1.6 km,右线1.3 km,可能存在轻微岩爆。

(6)地层涌水量大

该标段工程纵向坡度为12%,主要充水通道为松散层孔隙、岩层中发育的构造节理裂隙和中、粗颗粒岩层的孔隙。以围岩孔隙裂隙涌水、渗水为主要充水方式。根据测算,隧道涌水量约1.9万立方米/天(约791.7 m3/h)。在隧道左右线于D3K101+650处斜交(45°)下穿邓生沟,隧道拱顶距沟底42 m,沟底以下地层依次为覆盖层、W3强风化带、W2弱风化带,该段为V级围岩,日流量更是达到约6.5万立方米。

(7)海拔高差大

隧址区处于川西高原东部,邛崃山脉北段,为四川盆地向川西高原过渡地带,属深切高中山峡谷冰川地貌,地势高差悬殊,山峦陡峻、挺拔。每年10月至次年4月为冻土期,冻土深度为0.8~2.5 m,易形成冻融害。同时,高海拔地区对施工人员身体健康影响大,随着海拔的升高,空气密度降低,使高压电气设备的运行温度增加,对于高海拔地区设备的适用性选择、改造,劳动保护、电力供给等关键技术带来很强的技术性、探索性及挑战性,需做好高海拔设备适用性的选择及改造。

2 TBM施工技术概述

2.1 TBM的工作原理与分类

TBM工作原理主要基于旋转切削和推进系统,通过刀具对岩石进行破碎和挖掘,实现隧道的连续掘进。具体分类如下[1]:

按照结构特点,TBM可分为硬岩掘进机和软岩掘进机两种。

按照应用领域,TBM可分为铁路隧道掘进机、公路隧道掘进机、水利隧道掘进机等。

按照掘进方式,TBM还可分为开敞式掘进机和护盾式掘进机两种。

2.2 TBM在隧道施工中的应用优势

TBM在隧道施工中的应用具有显著优势,主要体现在以下几个方面[2]:

(1)显著提高施工效率。相比于传统的钻爆法施工,TBM掘进具有更高的掘进速度,能够实现连续、自动化的掘进作业,从而缩短工期。

(2)有助于降低施工成本。虽然TBM的购置和维护成本较高,但在大型隧道工程中,其高效的掘进速度和较低的劳动力需求可以显著降低施工成本。

(3)保证较高的施工质量。TBM掘进过程中,刀具的旋转和推进作用可以实现精确的岩石切削和挖掘,从而保证隧道的线性和平整度。

(4)对环境的影响较小。相比于传统的钻爆法施工,TBM掘进过程中产生的粉尘和噪声较小,可以减少对周围环境的污染。

3 TBM步进施工技术分析

3.1 TBM步进施工技术的原理

TBM步进主要技术原理主要在以下几个方面[2]:

(1)TBM步进施工技术的核心在于其推进机制。TBM通过精确的推进系统,将切削刀具逐渐推进到岩石中,进行岩石的破碎和挖掘工作。

(2)TBM的切削作业是步进施工技术的关键环节。TBM通过配备的刀具对岩石进行切削,将岩石破碎成适合运输和处理的碎块。

(3)TBM步进施工技术还需要支护系统的协同工作。在掘进过程中,随着TBM的推进,需要及时对隧道进行支护,以确保隧道的稳定性和安全性。

3.2 大坡度隧洞TBM步进总体方案

TBM刀盘最大开挖直径为6.48 m,整机全长183 m,整机重1 000 t,主机重600 t。TBM为洞口组装,由于洞口场地条件有限,所以采取边组装边步进的方式,直至整机组装完成并进行附属机件的安装调试,最后进入始发洞,通过撑靴动作完成TBM的抬起,拆掉步进机构,继续利用撑靴将刀盘推至掌子面开始准备掘进前的姿态调整,从而完成TBM的步进及始发作业[3]。

步进装置安装步骤如下:

(1)将步进底板放置在规划区域,然后在其上放置步进小车。

(2)底护盾放置在步进小车上,找平后与步进小车焊接在一起。

(3)将顶升油缸支架焊接在侧护盾上后,再将侧护盾、主驱动、主梁组装在一起。

(4)根据现场测量位置,提前将鞍架支撑放置在主梁二底部区域。

(5)主梁二与主梁一相连,同时调整鞍架支撑位置,将鞍架支撑与鞍架焊接在一起。

(6)后支撑安装到位。

(7)安装步进泵站及操作箱,并调试油缸动作。

(8)顶升油缸伸出将主机头部抬高,后支撑油缸伸出将主机尾部抬高,鞍架支撑脱离地面。通过推进油缸的伸缩,调整步进底板与鞍架之间的相对位置,将拉杆安装到位,并连接在步进底板与鞍架支撑之间。

3.3 TBM步进流程

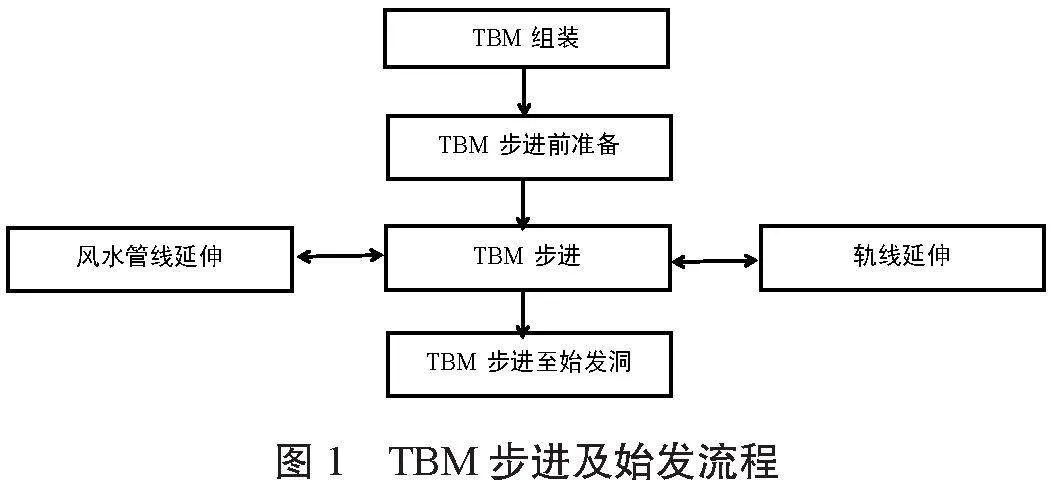

TBM步进及始发流程如图1所示。

3.3.1 步进前准备

TBM步进前准备:主机、连接桥及1#台车安装完毕后,即可进行步进,后续台车使用电机车顶推入内。步进前应准备以下事项[4]:

(1)沿洞内方向步进300 m,在步进两侧画截止线。

(2)给步进泵站供电,调试步进机构液压系统泵站的各项参数,检查管路连接是否正确。

(3)确定步进作业指挥员、步进机构操作手,进行步进工序讲解。

(4)步进作业通信所需的手持式对讲机(4部)准备就绪。

(5)按TBM步进后,及时铺设后续台车轨道,进入始发洞室前40 m开始铺设台车及电瓶车的变坡轨枕。

(6)由于设备桥安装时折臂吊机一侧偏重,所以在步进第一循环时,应注意观察设备尾部行走总成是否上翘,否则应在其上加装配重。

3.3.2 步进作业流程

主机步进利用专用步进机构,按照下列流程完成步进:

因始发洞室外组装场地仅40 m,TBM主机在步进小车上组装完成后,应将连接桥、1#台车在洞外与主机相连,开始进行步进作业。步进预备洞室后,按主机步进距离,依次将剩下2~14节拖车进行组装并用电机车顶推至始发洞室。TBM将主机、1#拖车、喷浆桥及附属设备运至组装区域内,并依次连接至设备桥。TBM步进至预定始发位置后,进行TBM各个台车及主机组装、调试及反力架安装工作[5]。

(1)确认步进前工作准备完毕,将主推油缸、步进千斤顶、步进油缸、步进连杆、后支撑各状态恢复至原始状态。

(2)启动步进泵站,按下推进按钮,开始步进。需遵循以下注意事项:

1)步进指挥员时刻观察底护盾与步进机构连接面的滑动情况,出现问题应及时发出指令信号。

2)步进操作员与指挥员时刻保持通信畅通,并时刻注意观察主推油缸行程是否完毕。

3)步进完成2 m行程,按下停止按钮。

4)操作步进千斤顶进行顶升,使TBM主机离步进机构底板约20 mm,并锁定千斤顶;操作员应时刻关注后支撑液压系统的压力变化,及时补充压力,保持主机离步进底板20 mm以上。

5)操作主推推进油缸回收手柄,使主推油缸收回一个行程长度,从而将步进底板同步向前行进一个行程长度。释放步进千斤顶压力,将TBM主机平稳放置在步进机构底板上,并提升千斤顶回缩到位,脱离地面。

6)按照以上流程开始下一循环的步进作业,TBM在悬臂段步进长度为300 m,刀盘步进至始发洞室掌子面后,应停止步进。

3.3.3 进入始发洞室步进小车拆除

当TBM步进至始发洞,应继续向前步进至掌子面,此时步进机构顶升油缸将主机顶起,从下部将步进底板拆除,然后缓慢将TBM主机放置地面,此时TBM撑紧盾开始动作,将TBM主机固定,并开始核准TBM的始发姿态。

3.3.4 TBM始发阶段轨道铺设

TBM在向前步进后,需在设备桥下为台车及电机车安装轨道轨枕,每步进完成6 m,即为台车及电机车增加一条轨道,直至主机步进至始发洞。为保证悬臂段台车轨道平缓过渡至始发段,在悬臂段前期使用平轨枕,在始发洞室前需要增加变坡轨枕。

始发段轨道铺设,底板轨道采用P43钢轨,在钢轨下铺设10 mm厚钢板做钢枕,钢枕长2.5 m。变坡段采用20工字钢焊接变坡轨枕,高度为0~0.88 m,间距为1 m,变坡段长度为40 m。TBM后配套台车轨道中心间距为2 080 mm,运输车轨道中心间距为970 mm。进入悬臂段后摩擦轮机车需要安装三轨。当TBM掘进到满足洞口铺设道岔的条件后,应铺成“四轨三线”的电瓶车行走轨道,并铺设洞口道岔。

3.3.5 风、水、电等管线延伸

(1)步进时,动力电缆应随着延伸,为步进液压系统、步进钢轨吊机和照明进行供电等。

(2)完成进水管线布置和组装后,步进时应同步铺设进水管路,以用于供TBM调试、掘进用水。

(3)进行风管的延伸和照明电缆的架设,用于供调试掘进动力电的高压电缆的架设。

4 TBM步进施工中的关键技术与控制措施

TBM步进施工对于确保施工过程的顺利进行和隧道工程的质量至关重要。这些关键技术和控制措施涵盖了从施工前的准备到施工过程中的监控与调整,再到施工后的质量评估与维护,主要包括以下内容:

(1)在施工前的准备阶段,关键技术包括地质勘探、TBM选型与配置,以及掘进路径的规划等。通过详细的地质勘探,可以确定隧道的掘进路线和可能遇到的地质挑战。在此基础上,选择适合工程需求的TBM型号和配置,并规划合理的掘进路径,为后续的步进施工奠定坚实基础。

(2)在施工过程中,关键技术包括精确地推进控制、切削参数的优化调整,以及支护系统的有效实施。推进控制是确保TBM步进施工顺利进行的核心,需要精确控制TBM的推进速度和推进力,以避免掘进过程中的偏差和振动。切削参数的优化调整则涉及刀具的旋转速度、切削深度和切削力等,以实现高效的岩石破碎和挖掘。支护系统的有效实施则是确保隧道稳定性的关键,需要根据掘进过程中的地质变化及时调整支护方案,确保隧道安全。

(3)在TBM步进施工中,还需要采取一系列控制措施确保施工质量和安全。这包括定期的刀具检查和更换,以确保切削效果;对掘进过程中的振动和噪声进行监控和控制,以减少对周围环境的干扰;对掘进速度和掘进深度进行实时监控和调整,以确保隧道的线形和平整度符合要求;定期对支护系统进行检查和维护,确保其稳定性和可靠性。

5 结束语

综上,TBM步进施工技术在大坡度隧洞施工中具有显著优势,能够显著提高施工效率和质量,降低施工成本和风险。然而,在实际应用中仍需注意施工过程中的技术细节和控制措施,以确保施工的安全和稳定。相信随着科技的不断进步和工程需求的不断提高,大坡度隧洞TBM步进施工技术将不断取得更大的技术突破。该研究仅为初步探索,希望能为相关领域的研究和实践提供有益的参考和启示。

参考文献

[1]杜彦良,杜立杰.全断面岩石隧道掘进机系统原理与集成设计[M].武汉:华中科技大学出版社,2010.

[2]王梦恕,李典璜,张镜剑,等.岩石隧道掘进机(TBM)施工及工程实例[M].北京:中国铁道出版社,2004.

[3]张国成,蒋忠全,韩明,等.TBM盾构机在隧道施工中的出洞步进技术研究[J].中国设备工程,2019(13):166-167.

[4]张子健.引水隧洞工程中的TBM施工技术[J].四川建材,2021(3):127+139.

[5]李南川.西秦岭隧道TBM掘进步进施工技术[J].隧道建设,2011(6):749-754.