卷烟厂VOC排放特征及减排技术应用

摘" 要:卷烟厂VOC废气成分复杂且有明显烟草异味,如不经治理排放则会引起周边居民的投诉、污染大气环境并且还会影响到居民的日常生活以及身体健康。通过分析研究N卷烟厂生产活动过程中VOC排放规律,找出影响VOC排放量的关键环节,确定吸附脱附+催化燃烧减排技术并实施改造。经验证,吸附脱附+催化燃烧减排技术可削减VOC排放量8.05 t/a,同比降低49.56%,为卷烟厂实施VOC减排提供工程实例参考。

关键词:卷烟厂;吸附脱附;催化焚烧;VOC;排放特征

中图分类号:TS452" " " 文献标志码:A" " " " " 文章编号:2095-2945(2024)26-0164-05

Abstract: Cigarette factory VOC exhaust gas has complex composition and obvious tobacco odor. If it is not treated, it will cause complaints from surrounding residents, pollute the atmospheric environment and affect our daily life and health. Through the analysis and study of the law of VOC emissions in the production activities of N cigarette factory, the key links affecting VOC emissions are found out, and the technology of adsorption desorption + catalytic combustion emission reduction is determined and modified. It has been proved that the adsorption desorption + catalytic combustion emission reduction technology can reduce VOC emissions 8.05 t/a, which is 49.56% lower than the same period last year, which provides an engineering example reference for cigarette factories to implement VOC emission reduction.

Keywords: cigarette factory; adsorption and desorption; catalytic incineration; VOC; emission characteristics

烟草生产过程中在高温、潮湿环境下会产生挥发性有机物即VOC。卷烟厂生产活动过程中产生的工艺废气成分比较复杂,据国内外烟草研究机构相关数据表明,烟草工艺废气以有机废气为主,成分中含有3 000多种不同种类的物质。废气中含有挥发性有机物的主要成分有:VOC、丙酮、丁烷、醋酸、芳香烃等有机化学物[1]。其中发出烟草特殊气味的物质主要是生产过程中挥发性有机物气体的排放,不但影响操作工人的身心健康和工作情绪,也影响周围市民的正常生活,需采取相应治理措施,减少烟草异味气体的散发。因此,选取一种有效的降低烟草废气中挥发性有机物的治理工艺极其重要。

1" 卷烟厂VOC产生源分析

本文以N卷烟厂为例进行分析研究,卷烟厂在生产制造过程中涉及烟丝制造、烟支卷接包2个主要生产线。烟支卷接包生产线用来卷烟和包装成品,生产过程中无其他化学添加物,因此产生较少的工艺废气,VOC、颗粒物及其他污染物含量也较低,含有微弱刺激性异味,卷接包生产线在室温环境下作业,使用水性乳胶做胶黏剂,在风力喂丝和残烟收集等环境收集的混合气体中主要含粉尘及少量有机气体,异味较小。而制丝生产线中的润叶、润梗、切丝、回潮、加料、储丝及成型过程中的雾化、加香等工序是烟草异味气体的发生源头[2]。贮丝房加香储存工序要求恒温恒湿,雾化时气味重;烟丝成型的最后工序加香产生刺激性异味;集中收尘和风力输送时气体排空以及生产车间换气产生的烟草异味。

参照《制冷》杂志的一篇论文《某卷烟厂异味气体净化工程》,作者对卷烟加工过程中的制丝、储丝等工序产生的异味物质进行了GC-MS分析,分析结果表明:异味主要成分是大分子的醛、酮、酯和醇类,具体有丙氨酸、甘菊蓝、邻苯二甲酸二酯、3-(2-环戊烯)-2-甲基-1,1-二苯丙烯、1,1,3-三甲基-3-苯基茚满、十二烷基苯、2,4-苯基-4-甲基戊烯等[3]。

1.1" 制丝生产线VOC排放特征

N卷烟厂制丝生产线挥发性有机物排放主要来自于制丝排潮工艺废气、制丝工段设备除尘及车间环境除尘的尾气排放,如图1所示,各工艺段排出异味特性不一致。

共设置2条制丝预处理生产线,1条8 000 kg/h中低档常规品牌生产线;1条3 000 kg/h试验线及某品牌高档烟生产线。VOC废气产生点为松散回潮、真空回潮、光谱除杂、热风润叶、加料、回潮和叶丝烘干等工序。制丝生产线排潮工艺废气,因糖香料雾化、高温高湿等影响,使得该工序的工艺废气具有湿度高、温度高、浓度高的特点,产生的异味气体尤其浓烈刺激,VOC浓度较高。

1.2" 糖(香)料厨房VOC排放特征

香液料在香料厨房搅拌均质,料液由管道送入车间用料点。在投(抽)料过程中涉及无组织VOC废气挥发;糖香料从料桶通过磁力泵打入搅拌釜,此过程存在无组织挥发。为保证糖香料的均质,需进行搅拌均质,搅拌系统为全自动密闭系统,废气通过管道收集送至排潮废气总管。废气产生点为在投料过程中涉及的无组织废气、搅拌工序等。搅拌废气经废气收集总管,进入排潮废气处理系统。

经检测,加料工艺产生的废气风量为10 000~15 000 m3之间,非甲烷总烃(NMHC)浓度峰值580 mg/m3,平均值452 mg/m3。

1.3" 卷接包生产线VOC排放特征

卷接包工艺废气主要来自卷烟卷接工序,该工序使用水性乳胶,胶中主要可挥发有机物为未聚合单体(乙烯乙酸酯单体),不涉及重点控制的VOC物质(O3前体物、PM2.5前体物、恶臭物质、高毒害物质)。

1.4" 有机溶剂存储、输送、调配过程VOC排放特征

N卷烟厂原辅材料中不涉及有机溶剂,其中烟丝添加剂(香料、丙二醇溶液)中含挥发性的有机物成分,不涉及重点控制的VOC物质(O3前体物、PM2.5前体物、恶臭物质、高毒害物质)。所有糖香料添加剂均通过25 kg桶、吨桶装运输至N卷烟厂糖香料厨房,即送即用,存储周期一般不超过1周。香液料在香料厨房搅拌均质,料液由管道送入车间用料点。在投(抽)料过程中涉及无组织VOC废气挥发;糖香料从料桶通过磁力泵打入搅拌釜,此过程存在无组织挥发。为保证糖香料的均质,需进行搅拌均质,搅拌系统为全自动密闭系统,废气通过管道收集送至排潮废气总管。

2nbsp; 卷烟厂VOC减排现状

2.1" VOC废气收集处理

各个工艺设备在生产过程中均为封闭式,针对各个设备生产过程中产生的废气单独收集。制丝生产线废气总体分为3类,第一类为高湿高温排潮废气;第二类为光谱除杂、加料、干燥、风选和风送等环节产生的含尘废气;第三类为松散回潮、真空回潮等环节产生的回潮废气[4]。同时,企业对制丝过程中的车间内无组织废气也进行了单独收集,纳入回潮废气进行处理,该生产线共有4个排气筒,分别为1#、2#、3#、4#,其中3#排气筒为高温高湿排潮废气,挥发性有机物含量最高。如图2所示,制丝生产线三类废气经过分类收集后,通过引风机引入独立的废气处理设施,主体工艺采用低温等离子技术,考虑到废气中含有少量粉尘,在前段设置了预处理增湿段。

卷包生产线有机废气主要来自卷接包工序,卷接废气在单个机台设备收集的基础上,在除尘房进行车间废气的二次收集,因该生产线较少涉及挥发性有机物排放,故采用布袋除尘,主要处理含烟草粉尘颗粒物废气,该生产线共有3个排气筒,分别为5#、6#、7#排气筒。

2.2" 存在的问题及改进方案

N卷烟厂目前废气处理方式是采用水洗涤+低温等离子技术将收集的废气集中处理,当制丝生产线的加料工序正常生产时,废气经处理后3#排气筒在线监测非甲烷总烃(NMHC)浓度为40~60 mg/m3。而当制丝生产线的加料工序停止生产,其他各工艺段正常生产时,废气经处理后3#排气筒在线监测非甲烷总烃(NMHC)浓度仅为10~25 mg/m3。据此,可确定制丝生产线的加料工序为影响VOC污染物排放的关键工序。

为解决制丝生产线的加料工序气体排放浓度较高的问题,N卷烟厂对制丝生产线的加料工序产气情况进行了实测,该工艺段废气量约15 000 m3/h,每天产生时间约5 h,浓度峰值达580 mg/m3,废气温度约50 ℃,废气的主要成分为乙醇、丙二醇及植物提取香精等。因此,对制丝生产线的加料工序较高浓度的废气进行单独处理改造是经济实用的最佳选择。

3" 异味处理技术比选

3.1" 吸收法

制丝生产线的加料工序废气中主要成分是乙醇、丙二醇等,虽然可溶于水,但气液间传质推动力极其微弱,溶解量很小,因此采用吸收法处理的效果极其有限,而且需要经常更换水,而采用氧化吸收法由于污染因子比较稳定、氧化分解效果也极其有限。

3.2" 活性炭吸附法(抛弃法)

针对大风量、低浓度的废气特点,适宜采用吸附法进行处理。制丝生产线的加料工序废气的有机物量较大,需要频繁更换活性炭以及委托处理废弃活性炭,带来运行成本较高、更换不及时超标风险以及无法处置废弃活性炭等风险问题。

3.3" 再生法吸附

为避免吸附剂的频繁更换,减少危废的产生,降低运行成本,可采用再生型吸附法,即当吸附剂吸附饱和后,对吸附剂进行再生而无需更换。再生介质可采用热空气、蒸汽等,常用的再生型吸附材料有沸石、活性炭、树脂等。需要注意的是,本工况下的废气温度高、湿度大,若采用沸石吸脱附需要经降温除湿,否则会影响沸石的使用寿命,且沸石对醇类的吸附效果仅有75%左右,需要配合其他工艺进行处理。

3.4" 燃烧法

3.4.1" 催化燃烧法

目前催化燃烧所采用的技术多为蓄热式催化燃烧(RCO)与直接催化燃烧(CO),RCO热回收效率较高,维持自持燃烧所需的废气浓度需不低于1 000 mg/m3,但设备投资相对较高,启动时间较长,适用于连续生产的工况;CO的热回收效率虽然低于RCO,但其热回收效率仍可达到80%,维持自持燃烧所需的废气浓度不低于2 000 mg/m3,其具有一次性投资低于RCO且设备启动时间短的特点,适用于间歇工作[5]。根据N卷烟厂的工况条件,高浓度废气产生时间在4~5 h左右,间歇工况更适合。

3.4.2" 热力燃烧法

热力燃烧主要是采用天然气进行明火燃烧助燃,目前热力燃烧所采用的技术多为蓄热式热力燃烧(RTO),维持自持燃烧所需的废气浓度需不低于2 000 mg/m3,但是该设备投资成本高、设备启动时间较长、适用于连续生产的工况,其存在蓄热体体积大、保温层厚、占地大、荷载等方面问题导致投资费用很高,因此本案废气处理不推荐采用RTO进行处理。

3.5" 处理工艺的确定

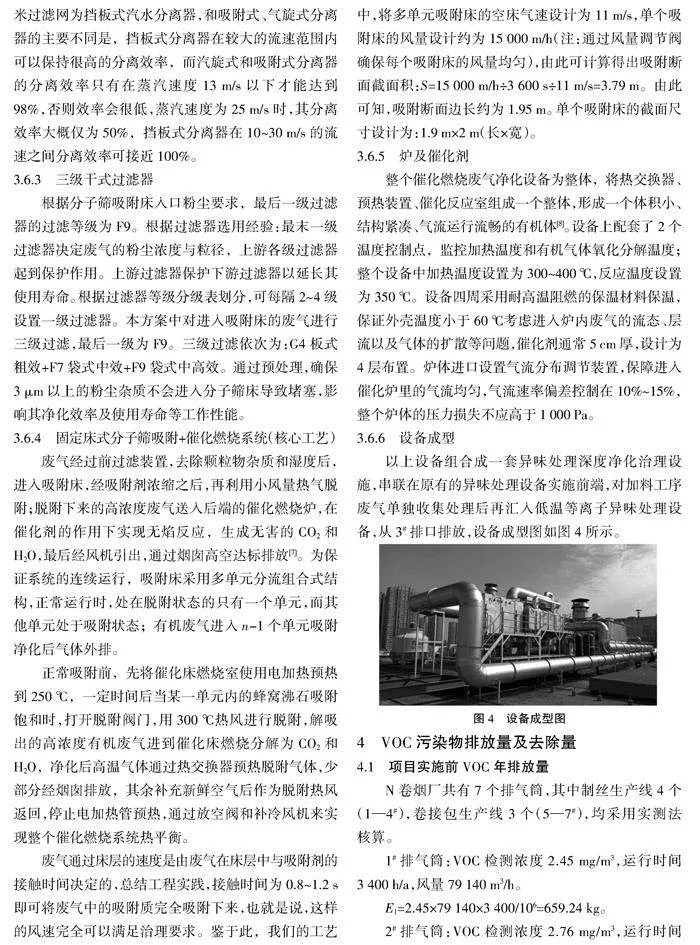

综上所述,对比多种当前常用的有机废气处理技术,本案例采取在N卷烟厂制丝生产线的加料工序废气排口使用蜂窝沸石吸脱附箱与催化燃烧组合的技术对废气进行处理,是较为可行、可靠且经济的选择。将制丝生产线的加料工序的废气单独引出,新增处理工艺净化后再汇入原低温等离子处理设备,后经3#排口排放,改造前后流程如图3所示。

工艺简述:降温除湿冷凝用于去除废气中多余水分,三级干式过滤用于保障沸石吸附材料表面洁净度,固定沸石床+催化燃烧用于彻底治理挥发性有机物。

3.6" 催化燃烧处理工艺

3.6.1" 热交换器

热交换器采用的热交换器属于间壁式换热器,让冷水在金属管道内腔循环流动,而要处理的高温水蒸气流过金属管道外壁进行热交换,以此来达到冷却空气的目的[6]。

3.6.2" 水气分离装置

采用镍合金纳米过滤网进行水气分离。镍合金纳米过滤网为挡板式汽水分离器,和吸附式、气旋式分离器的主要不同是,挡板式分离器在较大的流速范围内可以保持很高的分离效率,而汽旋式和吸附式分离器的分离效率只有在蒸汽速度13 m/s以下才能达到98%,否则效率会很低,蒸汽速度为25 m/s时,其分离效率大概仅为50%,挡板式分离器在10~30 m/s的流速之间分离效率可接近100%。

3.6.3" 三级干式过滤器

根据分子筛吸附床入口粉尘要求,最后一级过滤器的过滤等级为F9。根据过滤器选用经验:最末一级过滤器决定废气的粉尘浓度与粒径,上游各级过滤器起到保护作用。上游过滤器保护下游过滤器以延长其使用寿命。根据过滤器等级分级表划分,可每隔2~4级设置一级过滤器。本方案中对进入吸附床的废气进行三级过滤,最后一级为F9。三级过滤依次为:G4板式粗效+F7袋式中效+F9袋式中高效。通过预处理,确保3 μm以上的粉尘杂质不会进入分子筛床导致堵塞,影响其净化效率及使用寿命等工作性能。

3.6.4" 固定床式分子筛吸附+催化燃烧系统(核心工艺)

废气经过前过滤装置,去除颗粒物杂质和湿度后,进入吸附床,经吸附剂浓缩之后,再利用小风量热气脱附;脱附下来的高浓度废气送入后端的催化燃烧炉,在催化剂的作用下实现无焰反应,生成无害的CO2和H2O,最后经风机引出,通过烟囱高空达标排放[7]。为保证系统的连续运行,吸附床采用多单元分流组合式结构,正常运行时,处在脱附状态的只有一个单元,而其他单元处于吸附状态;有机废气进入n-1个单元吸附净化后气体外排。

正常吸附前,先将催化床燃烧室使用电加热预热到250 ℃,一定时间后当某一单元内的蜂窝沸石吸附饱和时,打开脱附阀门,用300 ℃热风进行脱附,解吸出的高浓度有机废气进到催化床燃烧分解为CO2和H2O,净化后高温气体通过热交换器预热脱附气体,少部分经烟囱排放,其余补充新鲜空气后作为脱附热风返回,停止电加热管预热,通过放空阀和补冷风机来实现整个催化燃烧系统热平衡。

废气通过床层的速度是由废气在床层中与吸附剂的接触时间决定的,总结工程实践,接触时间为0.8~1.2 s即可将废气中的吸附质完全吸附下来,也就是说,这样的风速完全可以满足治理要求。鉴于此,我们的工艺中,将多单元吸附床的空床气速设计为11 m/s,单个吸附床的风量设计约为15 000 m/h(注:通过风量调节阀确保每个吸附床的风量均匀),由此可计算得出吸附断面截面积:S=15 000 m/h÷3 600 s÷11 m/s=3.79 m。由此可知,吸附断面边长约为1.95 m。单个吸附床的截面尺寸设计为:1.9 m×2 m(长×宽)。

3.6.5" 炉及催化剂

整个催化燃烧废气净化设备为整体,将热交换器、预热装置、催化反应室组成一个整体,形成一个体积小、结构紧凑、气流运行流畅的有机体[8]。设备上配套了2个温度控制点,监控加热温度和有机气体氧化分解温度;整个设备中加热温度设置为300~400 ℃,反应温度设置为350 ℃。设备四周采用耐高温阻燃的保温材料保温,保证外壳温度小于60 ℃考虑进入炉内废气的流态、层流以及气体的扩散等问题,催化剂通常5 cm厚,设计为4层布置。炉体进口设置气流分布调节装置,保障进入催化炉里的气流均匀,气流速率偏差控制在10%~15%,整个炉体的压力损失不应高于1 000 Pa。

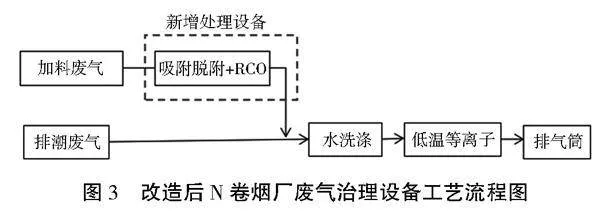

3.6.6" 设备成型

以上设备组合成一套异味处理深度净化治理设施,串联在原有的异味处理设备实施前端,对加料工序废气单独收集处理后再汇入低温等离子异味处理设备,从3#排口排放,设备成型图如图4所示。

4" VOC污染物排放量及去除量

4.1" 项目实施前VOC年排放量

N卷烟厂共有7个排气筒,其中制丝生产线4个(1—4#),卷接包生产线3个(5—7#),均采用实测法核算。

1#排气筒:VOC检测浓度2.45 mg/m3,运行时间3 400 h/a,风量79 140 m3/h。

E1=2.45×79 140×3 400/106=659.24 kg。

2#排气筒:VOC检测浓度2.76 mg/m3,运行时间3 400 h/a,风量11 119 m3/h。

E2=2.76×11 119×3 400/106=104.34 kg。

3#排气筒排潮废气:VOC检测浓度40 mg/m3,运行时间3 400 h/a,风量100 000 m3/h。

E3=40×100 000×3 400/106=13 600 kg。

4#排气回潮废气:VOC检测浓度2.51 mg/m3,运行时间3 400 h/a,风量3 135 m3/h。

E4=2.51×3 135×3 400/106=26.75 kg。

5—7#排气筒卷接包车间废气:VOC检测浓度分别为0.532 mg/m3、0.256 mg/m3、0.059 2 mg/m3,运行时间3 400 h/a,风量1 588 235 m3/h。

E=(0.532+0.256+0.059 2)×1 588 235×3 400/106=4 574.88 kg。

综上,计算出每年VOC总排放量:E排=16.245 t。

4.2" 项目实施后VOC年去除量

以污染物处理设施进、出口VOC排放监测数据、通过有效性审核的在线监测数据、监督监测数据作为认定依据。

实测法以非甲烷总烃为表征因子,可用代表VOCs排放总量的特征污染物表征,计算方法如下。

E去除=E去除,i,

式中:E去除为污染治理设施的VOCs去除量,kg;E去除,i为污染治理设施i的VOC去除量,kg。

E去除,i=(C进口,i-C出口,i)×Qi×ti×α ,

式中:E去除,i为污染处理设施i的VOC去除量,kg;C进口,i为污染处理设备i进口的VOC排放浓度,kg/m3;C出口,i为污染处理设备i出口的VOC排放浓度,kg/m3;Qi为污染处理设备i的烟气量,m3/h;ti为全年生产时间,h;α为去除工艺及集气设施的基础运行情况调整系数。

根据检测报告数据,项目实施前加料工序VOC平均排放浓度为560 mg/m3,实施后平均排放浓度为231 mg/m3,废气风量为12 000 m3/h,按照日运行6 h,每年运行340 d计算,可以计算得出削减加料段废气排放量为

E去除量=12 000×(340×6)×(560-231)=8.05 t。

本项目实施后,提升全厂的废气收集效率,可实现对加料工艺段有机废气的有效收集,N卷烟厂VOC治理管理水平显著提升,VOC污染物年去除量为8.05 t,削减幅度为49.56%。

5" 结论

1)本文研究了卷烟厂在正常生产时所有可能涉及VOC排放区域,分析了含VOC的原辅材料和挥发特性、VOC组份和含量等内容,确定了影响VOC排放量的关键工艺过程为制丝生产线的加料工序。

2)本项目根据制丝生产线的加料工序废气浓度高、湿度高、温度高、风量小、间歇排放的特点,选取吸附脱附+催化燃烧组合的工艺系统对其进行单独收集处理,去除率超过90%,每年可削减VOC排放量8.05 t,满足挥发性有机物深度净化处理要求。

3)本项目对比目前国内外常用的去除工艺,采用了吸附脱附+催化燃烧处理工艺,该工艺安全可靠,投资相对较低且减排效果显著,可为N卷烟厂及其他类似单位提供异味处理方法的参考。

参考文献:

[1] 王亘,王宗爽,王元刚,等.国内外恶臭污染控制标准研究[J].环境科学与技术,2012(S2):147-151.

[2] 周俊晓,齐运伟.离子洗涤异味处理技术在卷烟厂的应用[J].科技风,2020(24):10,12.

[3] 林金英.某卷烟厂异味气体净化工程[J].制冷,2008,27(2):47-49.

[4] 王晓建,李胜利,施颖星,等.注入式低温等离子体技术用于卷烟厂异味处理的效果研究[J].工业安全与环保,2020,46(3):81-84,102.

[5] 邢春霞,柴灵芝,隋宝玉,等.RCO工艺在海工废气治理中的应用分析[J].中国环保产业,2020(10):43-46.

[6] 金小贤,徐遵主,张纪文,等.沸石蜂窝吸附催化燃烧工艺对汽修废气处理效果的研究[J].环境科学与管理,2022,47(6):99-104.

[7] 史志海,党春阁,关天尊.沸石吸附结合催化燃烧法在有机废气治理中的应用[J].新型工业化,2022,12(8):213-216.

[8] 程辉,胡超.治理VOCs的沸石转轮吸附浓缩+催化燃烧工艺[J].绿色科技,2019(10):161-162.

第一作者简介:周俊晓(1983-),男,硕士,生态环境工程高级工程师。研究方向为烟草行业环保管理及污染物控制技术。

*通信作者:王磊(1986-),男,注册安全工程师。研究方向为烟草行业安全生产及环境保护相关领域。