P22主蒸汽管道运行20万小时后寿命评估

摘" 要:该文对某电厂运行21.6万小时的320 MW机组的P22钢主蒸汽管道进行取样试验,并对试验结果进行寿命评估。结果表明,虽然主蒸汽管道母材的性能有所下降,但组织未见明显劣化,且未见蠕变孔洞,在机组规范的运行及监督检修维护前提条件下,按未来预计年平均运行小时数6 500 h/a估算,机组可继续安全运行10年以上。

关键词:P22;主蒸汽管道;剩余寿命评估;20万小时;蠕变

中图分类号:TK247" " " 文献标志码:A" " " " " 文章编号:2095-2945(2024)26-0084-04

Abstract: In this paper, a sampling test is carried out on the P22 steel main steam pipe of a 320MW unit running for 216000 hours in a power plant, and the life of the test results is evaluated. The results show that although the performance of the base metal of the main steam pipe has declined, the structure has not been obviously deteriorated, and no creep hole has been seen. Under the premise of standard operation and supervision, maintenance and maintenance of the unit, according to the estimated average annual operation hours of 6 500 hours/year in the future, the unit can continue to operate safely for more than 10 years.

Keywords: P22; main steam pipe; residual life assessment; 200000 hours; creep

某电厂1号机组为320 MW燃煤机组,锅炉为哈尔滨锅炉厂制造的300MWHG-1021/182-YM3型、亚临界、中间再热自然循环汽包炉,机组于1993年投入运行,至2024年累计运行约21.6万小时,累计启停238次。

为了掌握机组的安全状态和剩余寿命,根据GB/T 30580—2014《电站锅炉主要承压部件寿命评估技术导则》以及DL/T 654—2009《火电机组寿命评估技术导则》等规章制度,对机组主蒸汽管道进行了寿命评估。

1" 试验内容

某电厂1号机组主蒸汽管道材质为A335-P22,相当于国产2.25Cr-1Mo钢,该钢具有良好的加工性能和持久性能[1],现场管道规格主要为Ф610 mm×110 mm、Ф540.8 mm×85.34 mm、Ф556.5 mm×93.22 mm等,现场在Ф610 mm管段割长为500 mm管段进行实验。采用的实验主要内容包括:硬度测试、拉伸试验、冲击试验、韧脆性转变温度试验、金相检验、高温持久试验及蠕变损伤等。

1.1" 硬度测试

在对主蒸汽管道进行硬度试验中,每个试样沿壁厚方向自外壁向内壁取3个部位(分别为近外壁、中部和近内壁试样),在每个部位进行硬度测试。试验载荷为30 kg,加载时间为15 s,试验结果见表1。

由表1可知,主蒸汽管道母材的硬度值均符合标准要求。

1.2" 拉伸试验

1.2.1" 室温拉伸性能

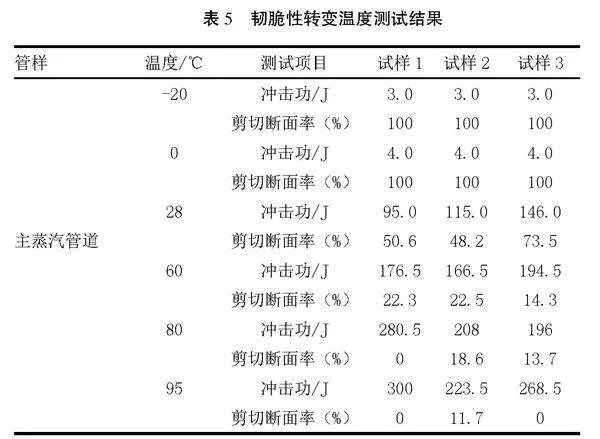

在主蒸汽管道取样进行室温拉伸性能试验,按照标准 GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》进行拉伸试验,拉伸试验机型号为CMT5205,试验结果见表2。

由表2可知,主蒸汽管道的规定塑性延伸强度低于标准对新管要求的下限值,其余拉伸性能均符合标准对新管的要求。

1.2.2" 高温拉伸性能

在主蒸汽管道取样进行高温拉伸性能试验,按照GB/T 228.2—2015《金属材料 拉伸试验 第2部分:高温试验方法》,在MTS810电磁伺服试验机上进行540 ℃下高温拉伸试验,结果见表3。

由表3可知,主蒸汽管道高温规定塑性延伸强度符合参照标准的要求。

1.3" 冲击试验

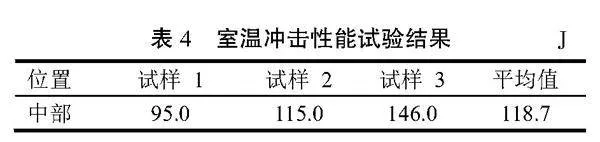

在主蒸汽管道壁厚中部取横向样进行冲击性能试验,结果见表4。由表4可知,主蒸汽管道的冲击吸收能量符合标准对新管的要求。

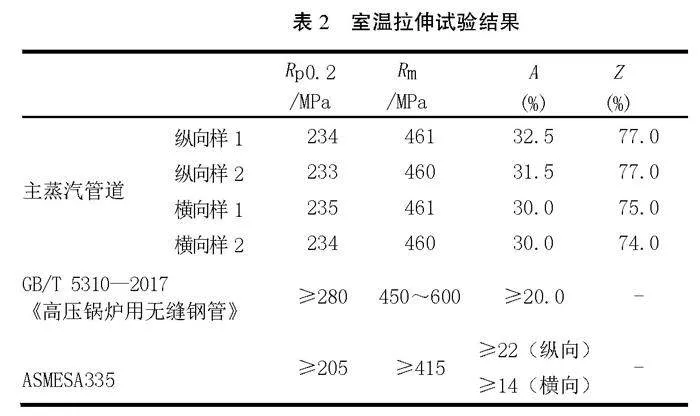

1.4" 韧脆转变温度试验

脆性转换温度是评价一种钢种性能优劣的重要指标,如果转换温度过高,在应用过程中就有可能出现脆性破裂,从而导致事故[2]。在主蒸汽管道上取样,加工成一组横向夏比V型缺口冲击试样进行韧脆转变温度试验。

一般情况下,原始态高温管道材料的韧脆转变温度低于0 ℃,但经长期高温服役后,其韧脆转变温度随着运行时间的延长而逐渐升高,见表5。主蒸汽管道的韧脆转变温度分别为36 ℃和37 ℃,说明母材存在一定程度的脆化。

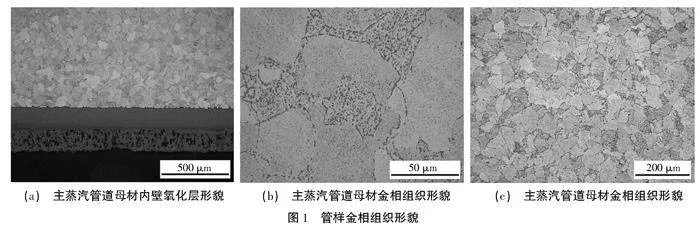

1.5" 金相检验

在主蒸汽管道上截取金相试样,对其进行金相检验,球化评级依据DL/T 999—2006《电站用2.25Cr-1Mo钢球化评级标准》[3]。金相组织照片如图1所示,由图1可知,主蒸汽管道母材组织为铁素体+贝氏体,内壁氧化层最厚处为0.32 mm,球化级别为3级。

1.6" 高温持久试验

1.6.1" 壁厚校核及环向应力计算

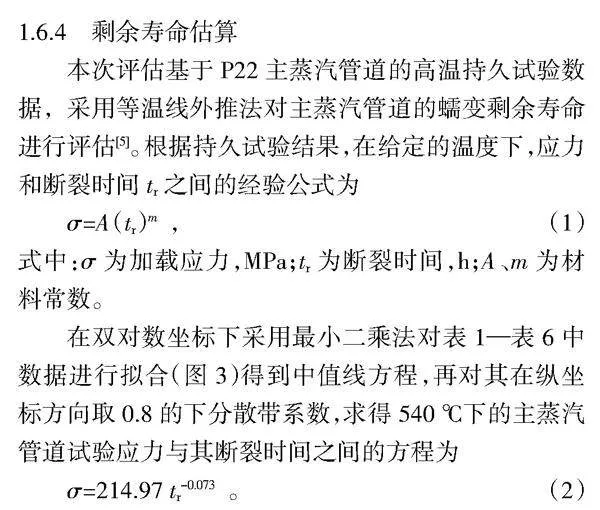

根据GB/T 16507.2—2022《水管锅炉 第2部分:材料》对主蒸汽管道部分进行壁厚校核,主蒸汽管道材质为P22,规格分别为Ф610 mm×110 mm/Ф540.8 mm×85.34 mm/Ф556.5 mm×93.22 mm/Ф413.8 mm×69.6 mm和Ф323.9 mm×60 mm,校核结果见表6。

由计算结果可知,在设计参数下,主蒸汽管道P22管段的最小需要壁厚分别为84.35 mm/74.78 mm/76.95 mm/57.11 mm/44.79 mm,实际壁厚分别为104.11 mm/84.92 mm/86.70 mm/64.45 mm/55.18 mm,大于各自的最小需要壁厚,且有较大的壁厚余量。

又根据DL/T 940—2022《火力发电厂蒸汽管道寿命评估技术导则》,对主蒸汽管道进行环向应力计算,计算结果见表7。由计算结果可知,主蒸汽管道直管环向应力为42.27 MPa。

1.6.2" 高温持久实验

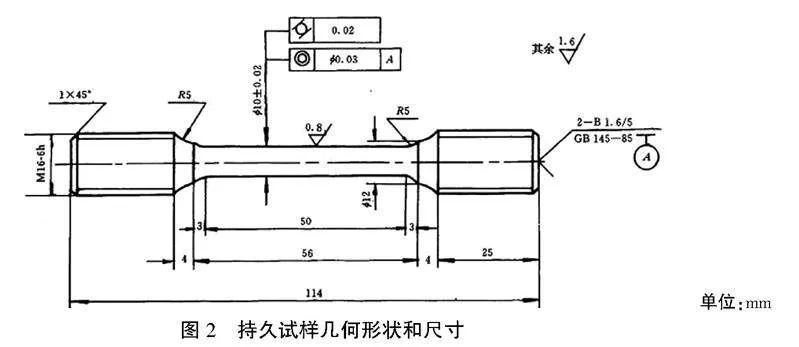

在试验用主蒸汽管道的中间部位,沿着轴向割取持久试验试样,试样为圆柱样,截面直径为Φ10 mm,几何形状和相关尺寸如图2所示。

按照GB/T 2039—2012《金属材料单轴拉伸蠕变试验方法》,温度控制在540 ℃,在RDL50型持久试验机上进行恒载荷持久试验[4]。试验控温精度小于等于±3 ℃,温度梯度小于等于3 ℃,试验机负荷精度小于等于±1%。

1.6.3" 持久试验结果

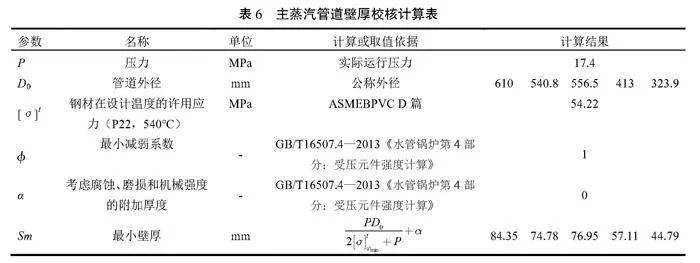

主蒸汽管道在540 ℃不同应力下的持久试验结果见表8。

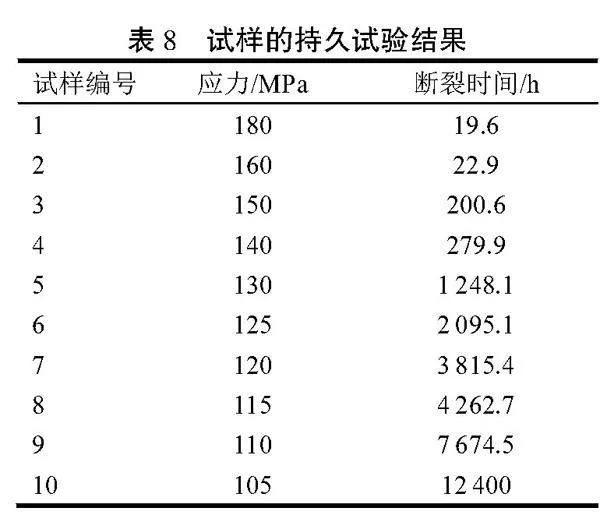

1.6.4" 剩余寿命估算

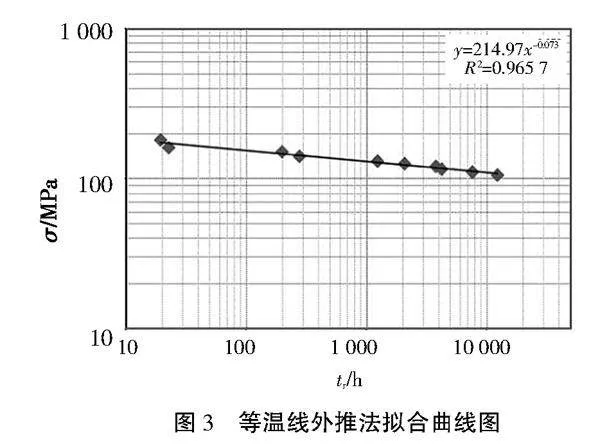

本次评估基于P22主蒸汽管道的高温持久试验数据,采用等温线外推法对主蒸汽管道的蠕变剩余寿命进行评估[5]。根据持久试验结果,在给定的温度下,应力和断裂时间tr之间的经验公式为

σ=A(tr)m , (1)

式中:σ为加载应力,MPa;tr为断裂时间,h;A、m为材料常数。

在双对数坐标下采用最小二乘法对表1—表6中数据进行拟合(图3)得到中值线方程,再对其在纵坐标方向取0.8的下分散带系数,求得540 ℃下的主蒸汽管道试验应力与其断裂时间之间的方程为

σ=214.97 tr-0.073 。" " " " " "(2)

根据DL/T 940—2022《火力发电厂蒸汽管道寿命评估技术导则》要求[6],在持久试验外推持久强度时,外推的规定时间应小于最长试验时间的10倍。将主蒸汽管道环向应力代入式(1)、式(2)进行计算,并扣除从取样至今的运行时间,得到主蒸汽管道段的蠕变剩余寿命大于8万小时,按未来预计年平均运行小时数6 500 h/a估算,1号机组可继续安全运行10年以上。

2" 结论

根据以上数据可知,主蒸汽管道的硬度值、室温及高温拉伸性能、冲击吸收能量符合标准对新管的要求,剪切断面率为50%对应的韧脆转变温度为36 ℃,母材组织为铁素体+贝氏体,内壁氧化层最厚处为0.32 mm,球化级别为3级,虽然金相组织有轻度到中度的老化,但是这是P22管道长期使用时正常现象,所有数据未发现组织和性能出现加速老化现象。

根据高温持久试验数据,可计算出主蒸汽管道剩余寿命大于8.4万小时,在正常工况下,按未来预计年平均运行小时数6 500 h/a估算,1号机组可继续安全运行10年以上。

参考文献:

[1] 吴红良.长期服役P22钢管道材料的性能及残余寿命评估[D].北京:华北电力大学,2018.

[2] 张俊萍,肖功业,何彪.A335P22大口径核电用无缝钢管产品性能研究[J].四川冶金,2014(5):27-33.

[3] 电站用2.25Cr-1Mo钢球化评级标准:DL/T 999—2006[S].

[4] 金属材料单轴拉伸蠕变试验方法:GB/T 2039—2012[S].

[5] 火电机组寿命评估技术导则:DL/T 654—2021[S].

[6] 火力发电厂蒸汽管道寿命评估技术导则:DL/T 940—2022[S].

作者简介:汪龙平(1981-),男,硕士,工程师。研究方向为电厂金属技术。