自动化生产在航空复合材料零件锻造中的应用研究

摘要:由于航空复合材料零件的性能参数要求较高,导致锻造产出的合格率难以得到有效保障,为此,提出自动化生产在航空复合材料零件锻造中的应用研究。首先,利用有限元分析软件ANSYS构建了航空复合材料零件有限元模型,通过模拟零件的受力特点和边界条件,对航空复合材料零件锻造的参数进行优化;其次,在生产阶段,引入了自动化生产技术,以满足零件设计要求的有限元模型参数为基准,控制各个加工环节,实现对零件的锻造生产。在测试结果中,各设计参数的合格率始终在95.0%以上,最大值达到了98.4%,应用效果较好。

关键词:航空复合材料零件有限元模型、受力特点、边界条件、参数优化、自动化生产技术、合格率

中图分类号:TG316文献标识码:A

ResearchontheApplicationofAutomatedProductionintheForgingofAerospaceCompositeParts

SONGWen

AVICShenyangLimingAero-Engine(Group)Corporation,Ltd.,LiaoningLiaoningProvince.110043China

Abstract:Duetothehighrequirementsofperformanceparametersofaviationcompositeparts,itisdifficulttoeffectivelyguaranteethequalificationrateofforgingoutput,sotheapplicationresearchofautomaticproductionintheforgingofaviationcompositepartsisproposed.Firstly,afiniteelementmodelofaviationcompositepartsisconstructedbyusingthefiniteelementanalysissoftwareANSYS,andtheparametersofforgingaviationcompositepartsareoptimizedbysimulatingtheforcecharacteristicsandboundaryconditionsoftheparts.Secondly,intheproductionstage,automatedproductiontechnologyisintroducedtomeetthefiniteelementmodelparametersofthepartdesignrequirementsasthebenchmark,controleachprocessinglink,andrealizetheforgingproductionofparts.Inthetestresults,thepassrateofeachdesignparameterisalwaysabove95.0%,andthemaximumvaluereaches98.4%,indicatinggoodapplicationeffect.

KeyWords:Finiteelementmodelofaerospacecompositeparts;Forcecharacteristics;Boundaryconditions;Parameteroptimization;Automatedproductiontechnology;Passrate

航空工业的迅猛发展和技术的不断进步对高性能、高可靠性的航空复合材料零件的需求日益增长。航空复合材料因其优异的力学性能和耐腐蚀性,在航空器的制造中扮演着至关重要的角色。然而,传统的锻造工艺在面对复杂形状、高精度要求的航空复合材料零件时,往往难以满足现代航空制造业对效率、精度和质量的高标准要求。为了应对这一挑战,自动化生产技术应运而生,并逐渐在航空复合材料零件锻造中展现出巨大的应用潜力。自动化生产不仅能够提高生产过程的效率和精度,还能够有效缩短生产周期,降低制造成本,同时提升零件的整体性能。因此,自动化生产在航空复合材料零件锻造中的应用研究成为当前的热点话题。本研究旨在深入探讨自动化生产如何提升航空复合材料零件锻造过程的效率与质量,全面分析其在降低成本、缩短生产周期、提高零件性能等方面的潜力。通过本研究,期望能够为航空制造业的转型升级提供有力的理论支持和实践指导,推动航空复合材料零件锻造技术的进一步发展和创新。

1航空复合材料零件锻造技术设计

1.1航空复合材料零件有限元模型构建

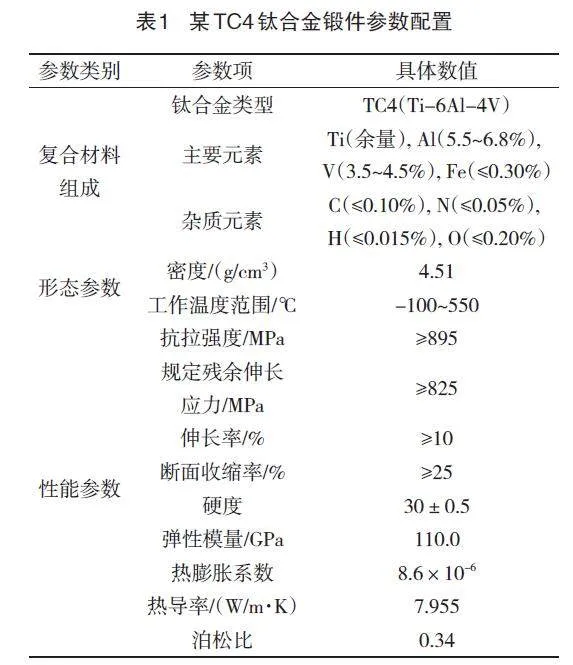

为保障航空复合材料零件的参数能够满足设计要求,本文首先构建了航空复合材料零件有限元模型。其中,具体实现过程涵盖的关键步骤如图1所示。

按照图1所示的方式,首先根据航空复合材料零件的实际几何形状、尺寸和边界条件,在有限元分析软件(ANSYS)中建立几何模型[1]。使用软件中的几何建模工具,精确绘制零件的几何形状,包括长度、宽度、高度、圆角等细节。同时,根据零件的受力情况和边界条件,设置相应的约束和载荷。在此基础上,根据零件的几何形状和受力特点,将几何模型划分为有限个单元(三角形单元或四边形单元),准确模拟零件的力学行为。在此过程中,需要确保单元之间具有连续性,且不发生重叠[2]。之后,根据复合材料的具体类型和规格,为每个单元定义复合材料的属性,包括弹性模量、泊松比、密度,并使用软件中的复合材料层合结构定义工具,通过直接输入材料本构矩阵的方式定义零件复合材料性质[3,4]。再使用软件中的网格划分工具,自动完成节点和单元的连接。结合锻造航空复合材料零件的受力特点和边界条件,使用软件中的荷载施加工具,根据零件的受力特点和边界条件设计要求,施加静力荷载、动力荷载等[5],以模拟零件在实际工作中的受力情况。本文使用ANSYS软件中的求解器,自动完成有限元方程的求解过程。根据求解结果,分析零件的应力、应变、位移等力学行为,确定零件的薄弱环节对单元大小、材料属性以及工艺进行优化和改进[7]。

按照上述所示的方式,实现对航空复合材料零件有限元模型的构建,将其作为后续零件锻造的执行基础。

1.2航空复合材料零件自动化生产

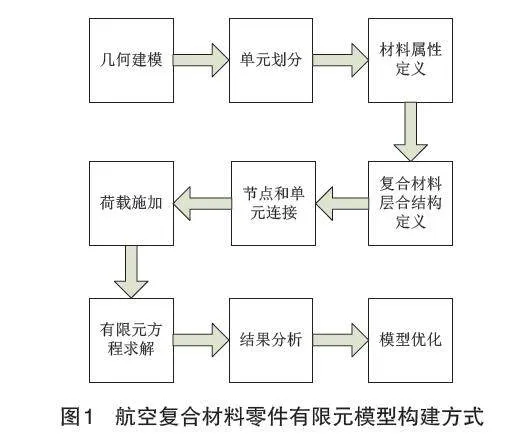

结合1.1构建航空复合材料零件有限元模型输出的最优工艺参数信息,本文在具体执行零件的锻造加工过程中,引入了自动化生产技术。其中,具体的实现方法如图2所示。

按照图2所示的方式,根据零件的具体设计要求,材料准备加工所需的复合材料,并按照有限元模型输出的参数信息对所选材料进行预处理,具体的处理包括切割、打磨,以此确保材料质量符合生产要求[6-7]。需要特别注意的是,对于粉末状的高性能复合材料,需要从低温冷库中取出并进行热压罐、恒温恒湿净化间、烘干房环节的处理,通过这样的方式,最大限度确保原材料的质量和稳定性能够达到零件加工的设计要求[8]。

按照上述所示的方式,借助自动化生产的方式实现对航空复合材料零件锻造加工,确保零件的质量和性能能够达到设计要求。

2应用分析

2.1测试准备

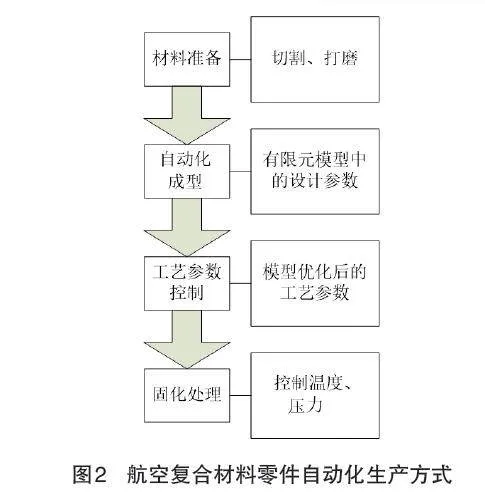

在具体的测试阶段,本文以应用于航空的某TC4钛合金锻件为基础开展具体的对比测试,其中,零件的具体参数信息配置情况如表1所示。

其中,TC4钛合金(Ti-6Al-4V)是一种(α+β)型钛合金,具有优良的耐蚀性、小的密度、高的比强度以及较好的韧性和焊接性。在此基础上,结合具体的工艺条件和热处理方式,对具体的锻造方法进行测试。

2.2测试结果与分析

在上述测试环境的基础上,分别采用冷热循环下铝基复合材料构件尺寸稳定性提升设计方法[2]和基于高体积分数SiC/Al复合材料的零件加工质量提升设计方法[3]作为测试的对照组,对不同锻造方法下,生产零件的参数合格率进行对比分析,得到的数据结果如表2所示。

结合表2所示的测试结果可以看出,在3种不同方法下,对应TC4钛合金锻件各设计指标的合格率表现出了不同的特点。其中,采用冷热循环下铝基复合材料构件尺寸稳定性提升设计方法[2],各设计参数的合格率基本稳定在94.0%-96.0%区间范围内;在基于高体积分数SiC/Al复合材料的零件加工质量提升设计方法[3]下,各设计参数的合格率波动更加明显,对应的最大值达到了96.6%,最小值仅为93.7%;在本文设计方法下,各设计参数的合格率始终在95.0%以上,最大值达到了98.4%。

3结语

航空复合材料零件锻造的质量要求极高,需要精密制造和严格控制多层结构的复杂性。因此,本文提出自动化生产在航空复合材料零件锻造中的应用研究,切实提高了零件生产的合格率,具有良好的实际应用价值,可为提高航空复合材料零件的性能和可靠性提供了有力支持。

参考文献

[1]孙立帅,刘闯,李玉军,等.变厚度复合材料U型零件固化变形仿真预测与结构影响因素[J].复合材料学报,2023,40(1):553-566.

[2]杨光,金延文,张峻凡,等.冷热循环下铝基复合材料构件尺寸稳定性影响因素研究[J].精密成形工程,2024,16(4):87-94.

[3]谢新春,杨新一,张雨菲,等.基于高体积分数SiC/Al复合材料的零件加工质量提升实践[J].航空标准化与质量,2023,(S1):60-63.

[4]高聪,祝颖丹,刘伯芳,等.热塑性碳纤维/尼龙6复合材料界面优化及零件快速成型工艺研究[J].汽车工程,2024,46(03):546-556.

[5]孙琳,郑绍祥.基于多因素约束的复合材料成型制造进罐计划排程方法研究[J].航空制造技术,2023,66(20):126-133.

[6]黄晶晶.基于Deform的汽车法兰盘体零件锻造成形工艺[J].锻压技术,2022,47(06):81-86.

[7]张晨群,鲍益东,杨智勇,等.基于路径相关本构模型的大型薄壁曲面复合材料零件固化变形分析[J].宇航材料工艺,2022,52(06):92-97.

[8]郑炜,陈明,杨亚鹏,等.大尺寸复合材料薄壁异形回转体零件数字化测量技术研究[J].机械制造与自动化,2023,52(01):26-29.