黏滞阻尼器在多层框架建筑中的应用研究

摘 要:本文通过设计对比试验,分析设置黏带阻尼器与未设置黏带阻尼器的抗震性能差异,试验结果显示,PCFV模型能抵抗的荷载峰值比PCF模型多28%左右。同时PCFV模型的滞回曲线更加饱满,说明PCFV模型的塑性变形能力更强,抗震性能和耗能能力更好,并且PCFV模型的刚度强于PCF模型。试验结果表明设置黏滞阻尼器能有效增强结构的抗震性能和耗能能力。本文对黏滞阻尼器在多层框架建筑中的施工要点进行总结,从施工准备、预埋件安装、耳板安装、阻尼器安装等方面,从技术与质量控制上进行剖析,为结构抗震设计和施工提供理论支持和实践指导。

关键词:黏滞阻尼器;多层框架;变频正弦波

中图分类号:TU 352 " 文献标志码:A

本文将围绕黏带阻尼器在多层框架建筑中的应用进行研究,以青白江某小学项目为背景,重点研究配置黏滞阻尼器对装配式框架结构抗震性能的影响以及黏滞阻尼器的施工要点等,旨在为多层框架建筑的抗震设计和施工提供理论支持和实践指导。

1 黏滞阻尼器抗震性能试验

1.1 试验模型

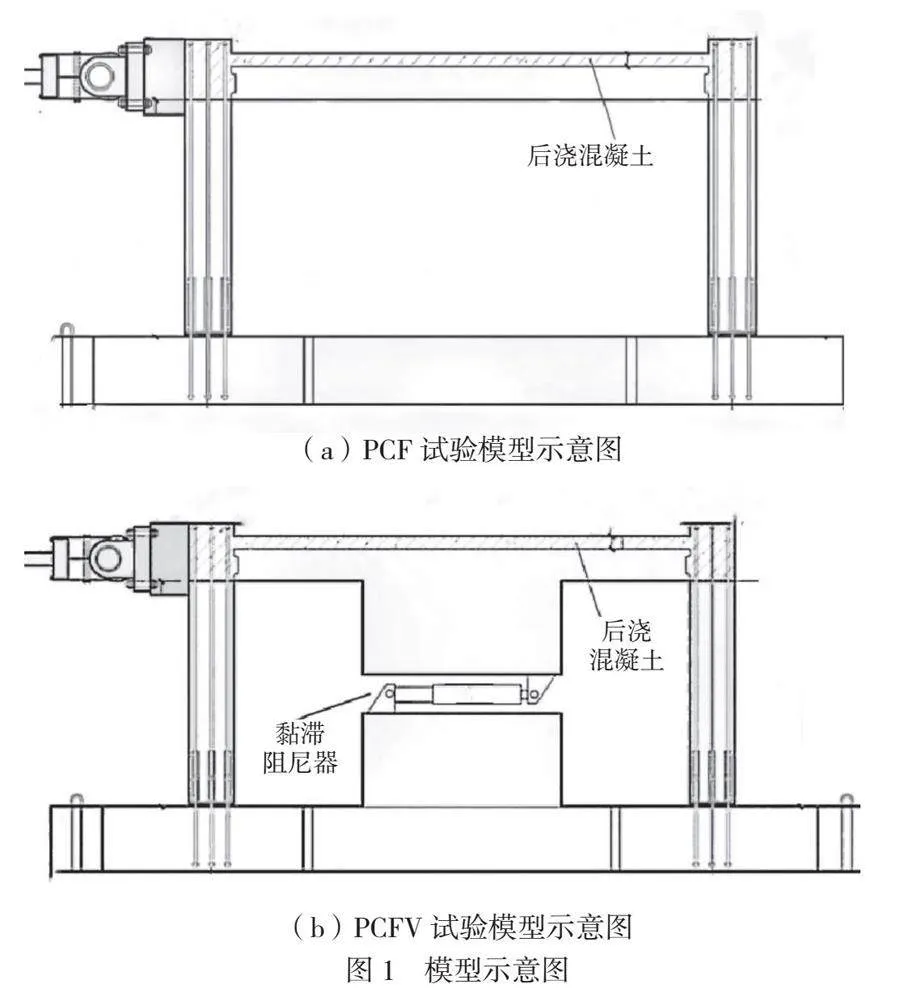

为简化试验,本次试验不以整个框架结构为试验模型,以两榀单层单跨的框架为模型,其中,梁柱均为装配式钢筋混凝土,下端与左端均固定连接。模型设置两组进行对比,一组无黏滞阻尼器(PCF)和一组设置黏滞阻尼器(PCFV)。两组模型构件的设计参数均相同,柱截面尺寸为350mm×350mm,梁高350mm,梁宽200mm。梁、柱钢筋均为三级带肋钢筋,柱钢筋为8根直径22mm的钢筋,箍筋直径为8mm,间距100mm,梁预制部分上面为2根12mm的钢筋,下面为2根18的钢筋,箍筋直径为8mm,加密区间距为75mm,非加密区间距为100mm,梁现浇部分在上方放置2根18mm钢筋。柱净跨为3.9m,层高2.1m,混凝土等级均为C40。黏滞阻尼器参数见表1,试验模型如图1所示。

1.2 加载方案

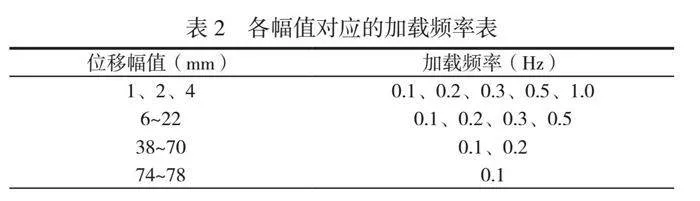

由于黏滞阻尼器是一种速度相关型阻尼器,其阻尼力随速度的变化而调整[1]。因此,在PCF与PCFV试验模型中,以位移变化控制变频正弦波的变化,以22阶循环进行变频加载,加载幅值与频率的变化会影响水平加载速度值。位移幅值为1mm~78mm,变频加载频率按结构频率的取值分为5组:0.1Hz、0.2Hz、0.3Hz、0.5Hz和1.0 Hz。每种工况下加载循环次数为3次,各幅值对应的加载频率见表2。加载方式为由低到高逐级加载,加载频率0.1Hz时,能使位移幅值全范围覆盖,因此,本次试验对0.1HZ加载下的试验结果进行分析。

1.3 试验结果与分析

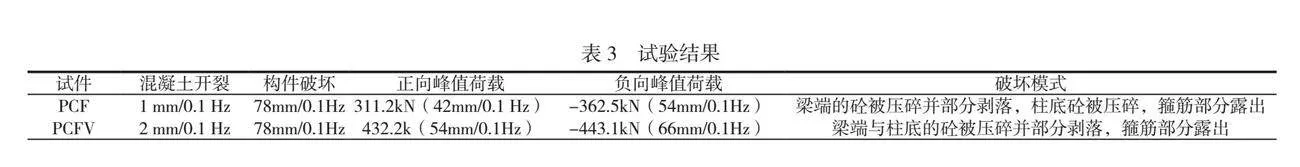

本次试验结果见表3。从表3可知,是否设置黏滞阻尼器对试验结果影响明显。PCF与PCFV模型分别在1 mm/0.1 Hz、2 mm/0.1 Hz的位移幅值破坏开裂。PCF模型达到正、负荷载峰值时的位移分别为42mm、54mm,PCFV模型达到正、负荷载峰值时的位移分别为54mm、66mm,此后构件强度开始下降,并可以看出PCFV模型能抵抗的荷载峰值比PCF模型多28%左右。

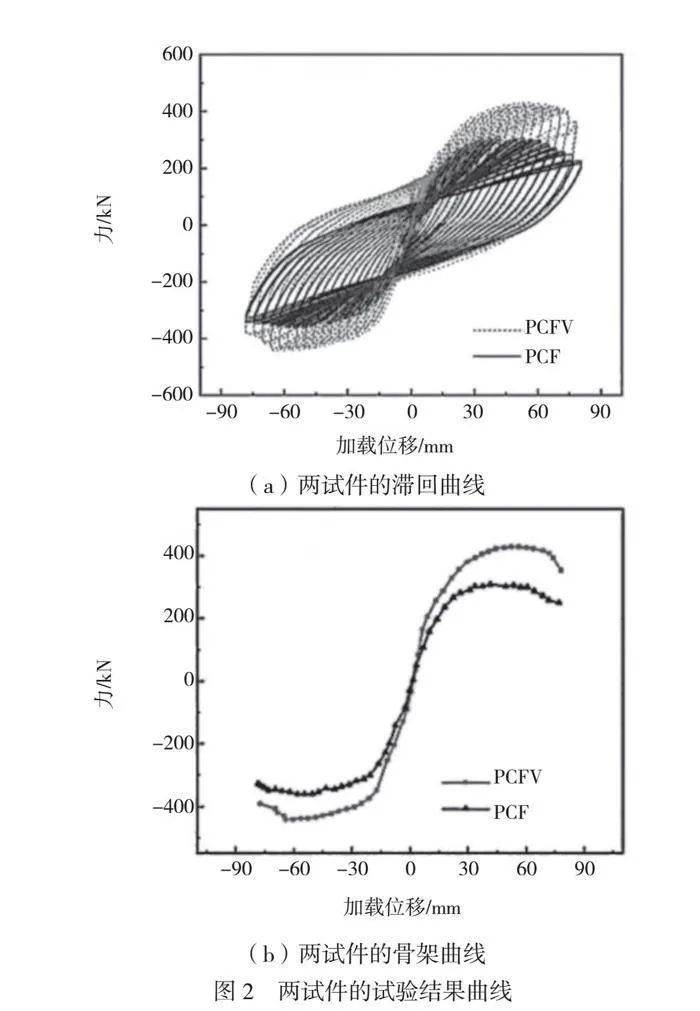

为进一步研究两模型在抗震性能上的差异,本文根据试验结果绘制两试件的滞回曲线与骨架曲线,如图2所示。

由图2(a)可知,PCFV模型的滞回曲线更加饱满,说明PCFV模型的塑性变形能力更强,抗震性能和耗能能力更好。由图2(b)可知,在同等加载位移下,PCFV模型对应的荷载值基本高于PCF模型的荷载值,这与表3的荷载峰值结果类似,表明PCFV模型的刚度强于PCF模型。试验结果表明设置黏滞阻尼器能有效提高结构的抗震性能和耗能能力。

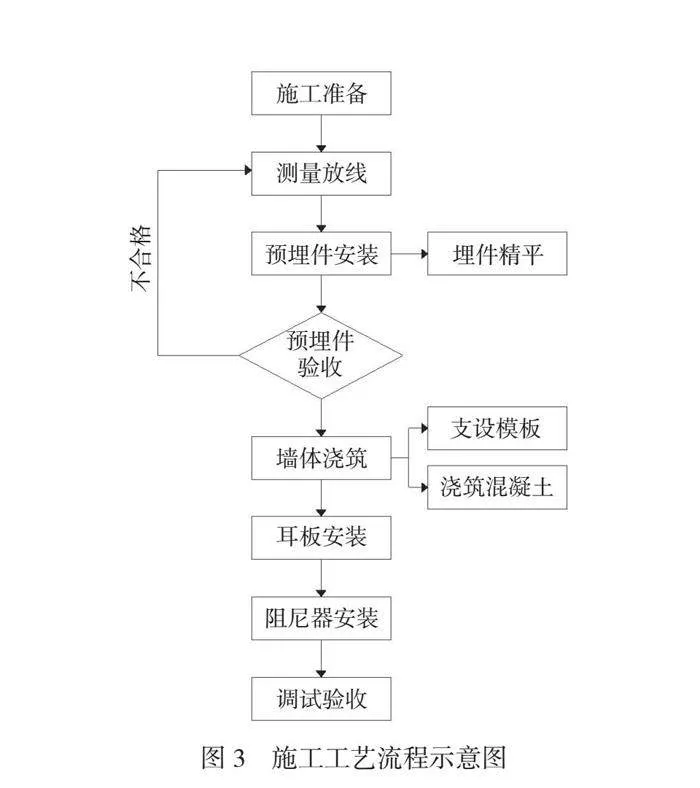

2 黏滞阻尼器安装施工工艺流程

黏滞阻尼器安装施工重点是预埋件精确定位及阻尼器安装控制[2]。其施工工艺流程可分为8个阶段,分别为施工准备、测量放线、预埋件安装、预埋件验收、墙体浇筑、耳板安装、阻尼器安装、调试验收。具体施工流程如图3所示。

3 关键施工工艺要点

3.1 施工准备

在构件与阻尼器送达现场后,应仔细核对所接收构件的数量、编号是否匹配,并检查构件的完整性,保证其相互配套。同时,在运输过程中,须根据阻尼器及钢结构的独特形状,采取恰当的绑扎与固定措施。这样既能保护构件的涂层免受损伤,也能保证阻尼器、钢结构及其零件在整个运输途中保持完好,不会发生变形、损坏或遗失。

钢构件与阻尼器利用现场土建时设置的塔吊进行垂直运输。其余材料通过楼梯搬运的形式进行人工运输,因为使用塔吊的工种较多,所以运输频繁,施工期间应协调好塔吊的作业区间,保证运输作业顺利进行。

3.2 测量放线

应根据设计文件与建筑每层的平面布置情况确定阻尼器与钢结构在各层的分布位置。首先,测量安装点的相关尺寸,并与产品及构件等尺寸进行比对,其次,记录安装点的实测尺寸与产品及构件之间的误差,最后,根据现场实测情况确定安装尺寸和安装点。安装时采用钢直尺、水平仪、红外线等工具,对安装点进行划线和定位。

3.3 预埋件安装

根据设计文件以及每层平面布置图确定阻尼器及钢结构各层分布位置后进行预埋件的安装作业[3]。在现场钢筋加工房制作预埋件,预埋件示意图如图4所示。

预埋件须安置在混凝土墙体内,位置可按实际情况适当调整,保证与阻尼器安装尺寸吻合,防止预埋件出现歪斜等不良现象。在施工过程中,利用水平仪对预埋钢板上表面的水平度进行检测,并按检测结果对预埋件进行找平与校直操作。预埋件安装精度要求为标高偏差在±2mm、水平位置偏差在±5mm,满足安装精度要求后,与现场主筋进行点焊固定,防止因现场施工扰动导致预埋件移位或产生误差。

在安装黏滞阻尼器预埋件的过程中,需要注意以下几个方面:应考虑安全因素,施工人员必须严格遵守安全操作规程,佩戴适当的个人防护装备,并保证工作区域的安全警示标识清晰可见。环境因素(例如温度和湿度)对预埋件安装质量的影响不容忽视,在安装过程中应采取相应的措施来减少这些影响。此外,要对安装过程中的重要数据和关键节点(例如预埋件的安装位置、固定方式以及与其他结构的连接方式等)进行详细记录。这些记录不仅有助于后续的施工和验收工作,还可以为维护和改造提供宝贵的参考信息。

3.4 耳板安装

首先,使用钢丝刷和清洁剂彻底清理耳板预埋件上的混凝土浆、锈斑和其他杂物。保证预埋件表面光洁度达到规范要求,从而保证焊接质量和阻尼器的安装精度。其次,根据施工图纸的定位要求,使用卷尺精确标定阻尼器的安装位置,确定耳板及限位夹板的竖向与水平中心线,并据此划定其边线[4],应将定位误差控制在±1mm。最后,利用定向葫芦将耳板提升至预定位置,保证耳板及限位夹板的外边线与所划定的边线完全重合,并使用定位夹具或临时支撑将耳板精确定位在预埋件上,使耳板与预埋件的贴合度达到85%以上,减少焊接变形。

当耳板被提升至安装高度后,通过点焊方式对其进行初步定位,每侧设置3个固定点。在定位完成后,须仔细核对耳板的中心线及耳环方向,保证耳板位置准确无误且未出现翘曲现象,避免对后续的阻尼器安装造成不良影响。在确认耳板位置无误后,使用预紧螺栓或夹具对耳板进行预紧,消除间隙并防止焊接过程中发生位移。同时,使用调整工具对耳板的垂直度、水平度和平行度进行精细调整,保证各项指标均符合设计要求。

采用对称焊接或分段焊接的方法,减少焊接应力和变形。首先,焊接耳板与预埋件的主要焊缝,其次,焊接次要焊缝和补强焊缝。将每条焊缝的层间温度控制150℃以下,防止产生热裂纹。最后,在焊接完成后,对焊缝进行外观检查和内部质量检查。外观检查应无裂纹、夹渣、气孔等缺陷,可通过超声波探伤或X射线检查内部质量,保证焊缝质量达到二级以上标准。

3.5 阻尼器安装

采用件销轴将黏滞阻尼器与上耳板连接牢固,并保证上耳板与销轴连接后的缝隙公差在0.3mm内。采用吊装设备将黏滞阻尼器连同上耳板精准放置到预定位置,用销轴连接固定黏滞阻尼器与下耳板。

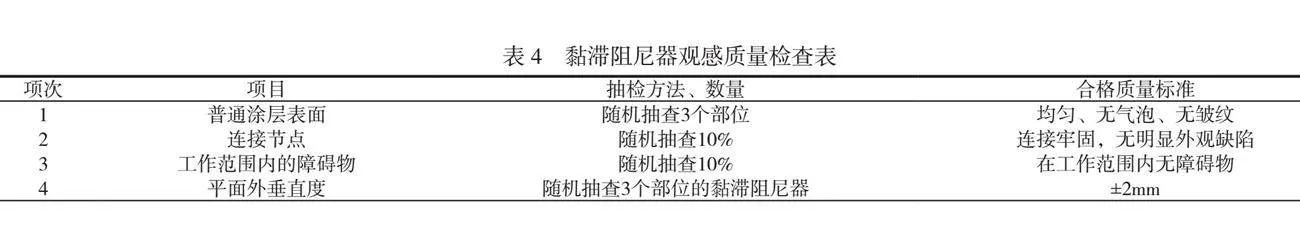

使用千斤顶或吊装设备对黏滞阻尼器进行水平调整,并利用水平仪进行精确测量,保证阻尼器处于水平状态且无偏扭,需要将角度误差控制在1°内[5]。若存在角度误差,则通过调整节点板来校正,满足规范要求后,再点焊固定上耳板与对应预埋件。黏滞阻尼器观感质量检查见表4。

涂装保护是阻尼器安装施工的最后一道工序,目的是为了防止阻尼器及其相关部件在日后的使用过程中受到腐蚀和锈蚀的影响,从而保证阻尼器的使用寿命和性能。当涂装保护时,可以使用砂纸、钢丝刷或化学清洗剂等方法对待保护的部位进行清理,使其表面无油污、锈迹和其他杂质。在清理完成后,应对表面进行检查,保证无遗漏。

涂装施工时选择合适的防腐防锈涂料进行涂装。涂装时应均匀涂抹,避免出现漏涂、流挂等缺陷。对阻尼器预埋件表面、耳板及焊缝等关键部位应特别注意涂装的均匀性和完整性。

4 结论

本文对黏带阻尼器在多层框架建筑中的应用进行研究,得出以下结论。1)是否设置黏滞阻尼器对试验结果影响明显。PCF模型、PCFV模型达到正、负荷载峰值时的位移分别为42mm、54mm/54mm、66mm,此后构件强度开始下降,PCFV模型能抵抗的荷载峰值比PCF模型多28%左右。2)PCFV模型的滞回曲线更加饱满,说明PCFV模型的塑性变形能力更强,抗震性能和耗能能力更好。3)在同等加载位移下,PCFV模型对应的荷载值基本高于PCF模型的荷载值,表明PCFV模型的刚度强于PCF模型。

参考文献

[1]赵桂兰.布置黏滞阻尼器对钢筋混凝土框架结构抗震性能的影响研究[D].昆明:昆明理工大学,2020.

[2]缪炳超,刘旭冉,申磊,等.黏滞阻尼器减震技术应用[J].四川建筑,2023,43(增刊1):103-106.

[3]艾维,田进明,黄斌杰,等.单支墩隔震支座组合黏滞阻尼器系统精准安装施工技术[J].四川建筑,2023,43(增刊1):118-121.

[4]陈科.高层建筑消能减震技术应用研究—以某疾控中心应急大楼为例[J].福建建筑,2023(11):52-57.

[5]薛潇.黏滞阻尼器在既有框架结构抗震加固中的应用研究[D].淮南:安徽理工大学,2017.