基于注意力机制的数控车床主轴故障诊断方法

摘 要:为规范主轴运行,对其运行中的故障进行辨识与精准诊断,需要引进注意力机制,本文以某数控车床为例,对主轴故障诊断方法进行设计研究。按照预设的、精确的时间间隔,对主轴的各种性能参数进行连续、重复记录,对数控车床主轴运行数据进行采样与编码。引进注意力机制,利用其中的RNN或LSTM序列模型,对编码后的主轴运行数据进行训练与特征提取。通过训练好的深度学习模型,对数控车床主轴运行中的深度信号进行辨识与故障诊断。对比试验结果证明:设计的方法应用效果良好,按照规范应用此方法进行车床主轴故障诊断,可以对其运行中故障现象进行精准辨识。

关键词:注意力机制;特征提取;数据编码;故障诊断;主轴;数控车床

中图分类号:TH 13 " 文献标志码:A

在对产品质量要求日益严格的情况下,对设备故障特征提取和诊断进行研究显得尤为重要。邓宇翔等[1]通过非接触的方式,利用激光束照射主轴表面,并测量反射光的多普勒频移,对主轴振动状态进行高精度测量。但该方法对测量环境要求较高,例如光线、温度等因素都可能影响测量精度。同时,对某些复杂的故障模式来说,该方法可能难以准确识别,需要结合其他诊断技术进行综合判断。曹康栖等[2]利用小波包分解(WPD)对主轴振动信号进行多尺度分析,提取丰富的故障特征,通过t-分布随机邻域嵌入(tSNE)对高维特征进行降维处理,便于后续分类器识别,使用支持向量机(SVM)作为分类器,对降维后的特征进行故障分类。但WPD提取故障特征时,对复杂的非线性故障的分析能力可能受到限制。同时,tSNE在降维过程中可能丢失部分重要信息,影响后续分类的准确性。

为解决现有方法存在的不足,本文将引进注意力机制,以某数控车床为例,对主轴故障诊断方法进行设计研究。旨在通过此次研究,提高故障诊断的准确性,降低生产过程中的故障率,保证生产效率和产品质量。

1 数控车床主轴运行数据采样与编码

为满足数控车床主轴故障诊断方法的设计需求,在研究前,需要对主轴运行数据进行采样。此过程是指按照预设、精确的时间间隔,对主轴的各种性能参数进行连续、重复记录,通过这种方式,捕获主轴在运行过程中的实时状态。

在数控车床主轴的数据采样过程中,需要根据具体的应用需求、主轴的运行特性以及传感器的性能决定采样频率。如果采样频率过低,就可能会导致一些重要的信息被遗漏或失真,从而影响后续的数据分析和故障诊断的准确性[3-4]。反之,如果采样频率过高,虽然能够获得更详细的数据,但也会增加数据处理的复杂性和计算成本。为了在采样数据中无失真地恢复原始信号,采样频率f必须大于或等于信号中最高频率fmax的两倍。

为了确定fmax的数值,需要考虑主轴的转速、刀具的振动频率以及其他可能的动态特性。在本研究中,数控车床主轴的最高转速为 6000r/min,对应的基频(即每转一圈的频率)的计算过程如公式(1)所示。

(1)

采用公式(1)计算得出,采样频率至少为1000Hz。

按照预设的频率进行数据采样,按照时序对采集的样本数据进行编码,引进ADC模数转换器,对输入的模拟信号进行采集,即在特定的时间间隔内捕获信号的瞬时值,采样得到的模拟信号值需要转换为离散的数字级别。ADC会根据预设的量化级别确定每个采样值的数字[5]。在量化过程中会产生量化误差,但可以通过增加ADC的位数缩小误差。量化误差的计算过程如公式(2)所示。

(2)

式中:Vref为ADC的参考电压,即ADC能够测量的最大电压值;Q为量化级别。

在实际应用中,选择ADC的位数时需要权衡分辨率和量化误差。增加位数可以提高分辨率并缩小量化误差,但同时也会增加成本和复杂性。因此,需要根据具体的应用需求来选择合适的ADC位数。

当选择ADC的位数时,需要考虑信号的动态范围、ADC的检测分辨率。在本研究中,采集的信号动态为0V~5V,系统噪声水平为10mV,应用需要能够检测到1mV的变化。因此,可以采用以下方式来推算所需的ADC位数:动态范围= 5V-0V = 5V;所需的量化级别=动态范围/需要的分辨率= 5V / 1mV = 5000;所需的ADC位数 = log2(5000)≈12.3。

由于ADC的位数必须是整数,因此,选择一个13位的ADC。

在此基础上,将量化后的数字级别被转换为二进制或其他数字格式的代码。按照上述方式,完成数控车床主轴运行数据采样与编码。

2 基于注意力机制的主轴运行数据训练与特征提取

在上述内容的基础上,引进注意力机制,对编码后的主轴运行数据进行训练与特征提取。用注意力机制中的RNN或LSTM序列模型训练编码数据。将编码后的数据划分为适当的序列长度,并将其作为RNN或LSTM序列模型的输入,在模型输出层上集成注意力机制,允许模型为序列中的不同部分分配不同的权重[6]。根据任务类型(本次的任务为提取主轴编码序列数据中的特征信息),添加适当的输出层,并选择合适的激活函数,将输入序列(即编码后的主轴运行数据)传递给RNN或LSTM层,得到每个时间步的隐藏状态序列如公式(3)所示。

ht=tanh(ω1ht-1+ω2xt+bh) (3)

式中:ht为隐藏状态数据序列;xt为时间步t的输入;ht-1为前一个时间步的隐藏状态;ω1和ω2为权重;bh为偏置项。在此基础上,根据注意力机制计算注意力得分,并使用Softmax函数将其转换为注意力权重,将上下文向量传递给输出层,得到模型的预测输出,如公式(4)所示。

yt=Softmax(ω3ht+by) (4)

式中:ω3为权重;by为输出层的偏置项。

如果数据量过大,那么可重复前向传播、计算损失和反向传播的过程,通过多个迭代周期训练数据。在每个迭代周期中,模型会处理整个训练数据集或其中的一部分。采用上述方式,完成基于注意力机制的主轴运行数据训练与特征提取。

3 深度信号辨识与故障诊断

在完成上述内容设计后,通过训练好的深度学习模型,对数控车床主轴运行中深度信号进行辨识与故障诊断。利用现有的主轴运行特征,训练一个分类器,用于识别主轴在运行中的不同故障模式。通常情况下,可以在深度学习模型的顶部添加一个全连接层(也称为密集层或线性层)[7]。全连接层的输出结果yq如公式(5)所示。

yq=ωz+b (5)

式中:ω为权重;z为LSTM输出的特征量;b为全连接层的偏置项。利用分类器中的Softmax函数,将模型的输出转换为深度信号概率分布,其中,每个信号的分布对应一个特定的故障类别。给定输入数据,模型输出一个向量,计算输入数据为对应故障类别的概率如公式(6)所示。

(6)

在本文的研究中,主要针对数控车床主轴的不平衡、轴承损坏、传动带松弛3类故障进行诊断。因此,q=1,2,3,信号样本的线性输出为[2,1,−1],则Softmax激活后的概率为P=≈[0.665,0.241,0.094]。如果真实标签为[1,0,0](表示第一个类别为真实故障),则计算损失函数值如公式(7)所示。

L=-1×ln(0.665)≈0.405 (7)

在训练过程中,模型会通过反向传播算法调整权重和偏置,最小化损失函数。

在完成故障分类器训练后,可以对新的主轴运行数据进行故障预测和诊断。在此过程中,选择概率分布最高的类别作为故障诊断结果,从而对主轴的故障诊断与故障类别进行辨识。

4 对比试验

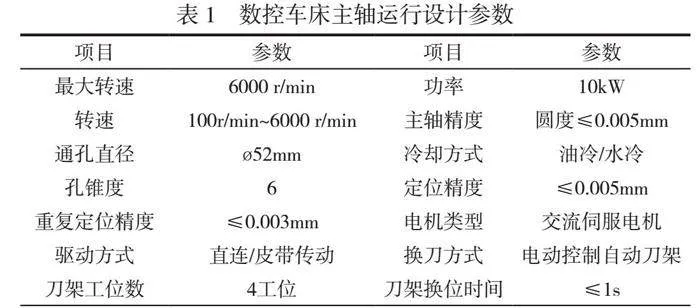

在完成上述内容设计后,选择某数控生产单位作为本次研究的试点,应用本文设计的方法,对数控车床在运行中的主轴故障进行诊断。为保证试验结果的客观性,对主轴运行中的设计参数进行分析,相关内容见表1。

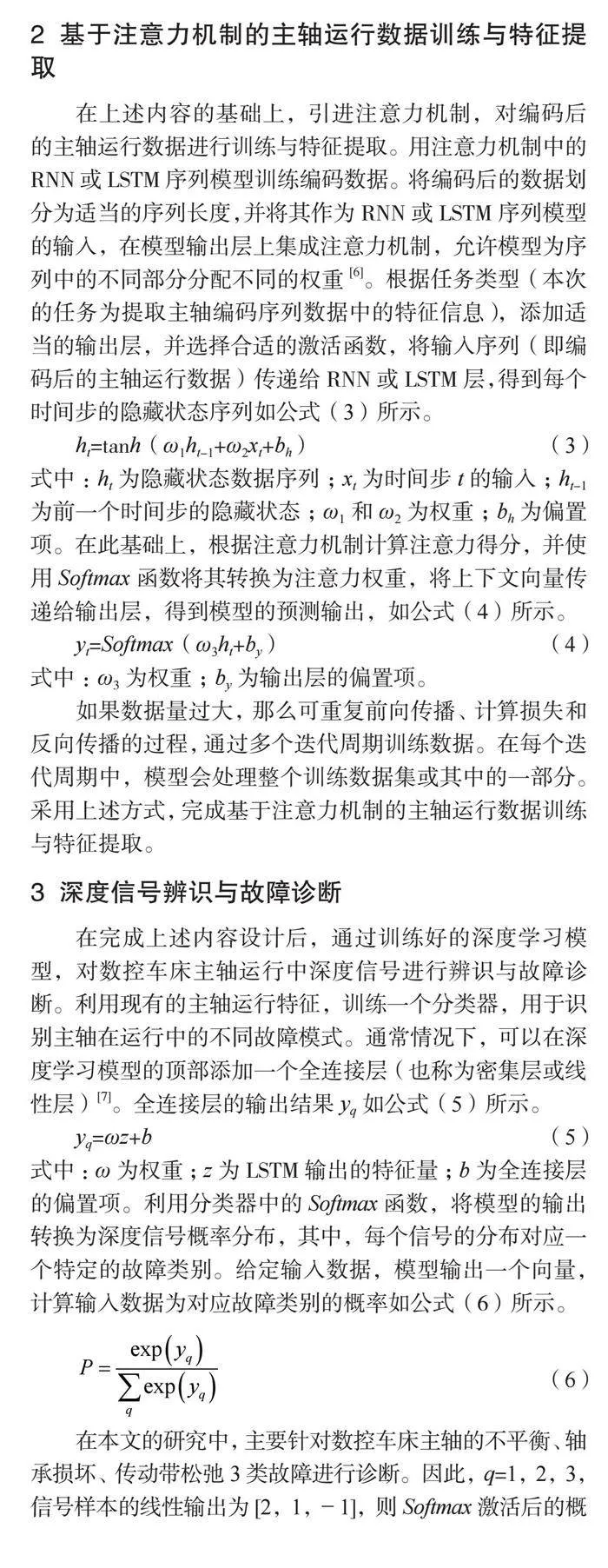

在掌握上述内容的基础上,搭建主轴故障测试与诊断平台,主要仪器设备选型见表2。

在完成上述准备工作后,引进文献[1]中的基于激光多普勒振动谱的诊断方法、文献[2]中的基于WPD-tSNE-SVM的诊断方法,将其作为对照组方法,一同与本文方法应用进行数控车床主轴故障诊断。

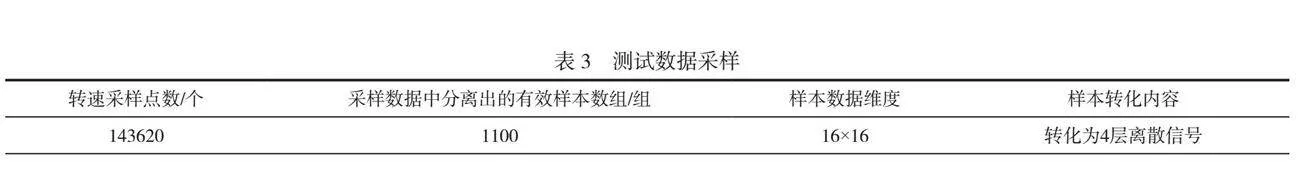

在诊断过程中,可按照表3进行测试数据的采样。

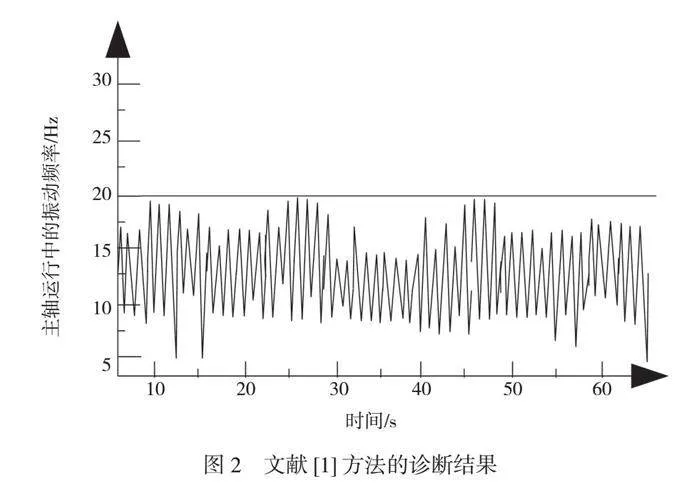

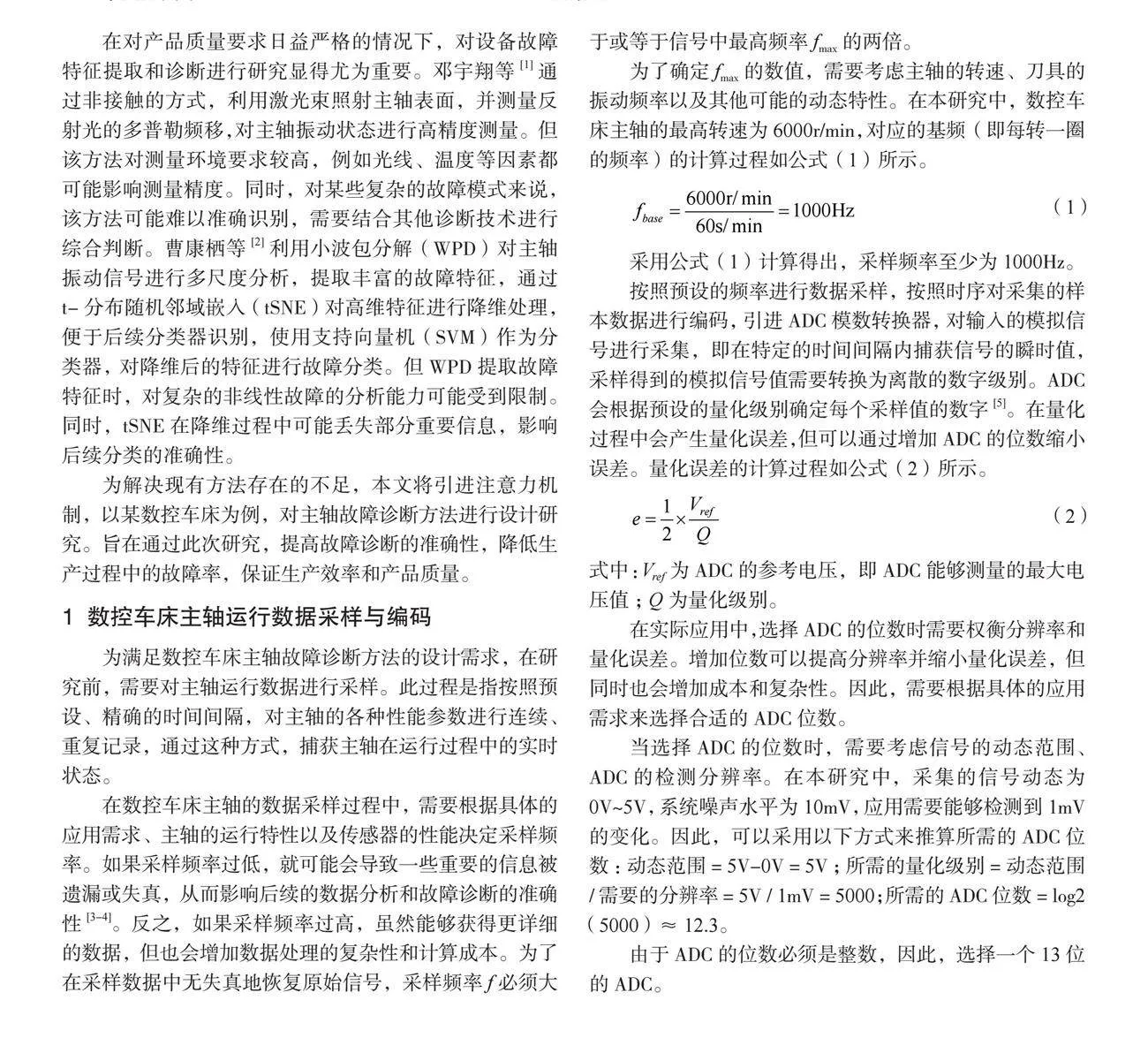

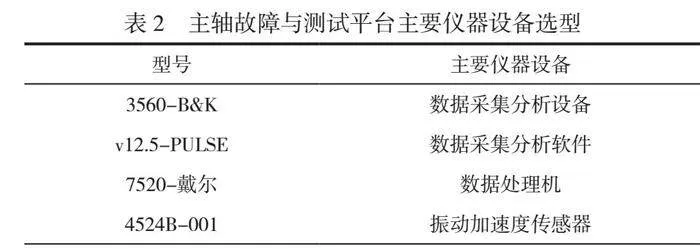

当已知数控车床主轴运行采样数据中存在异常数据时,将主轴运行中的振动频率作为诊断其故障的关键指标。其结果如图1、图2所示。

振动频率的异常变化往往与主轴的故障状态直接相关,已知主轴在无故障条件下,其运行时的振动频率应小于20Hz,当振动频率≥20Hz时,说明主轴可能存在不平衡、轴承损坏、传动带松弛等问题。以此为依据,对3种方法的监测结果进行分析。

由图1可以看出,应用本文设计的方法进行主轴故障诊断,该方法精准辨识主轴运行过程中存在振动频率大于20Hz的现象,说明主轴运行存在故障,与已知条件一致。

由图2可以看出,应用文献[1]方法进行主轴故障诊断,该方法无法辨识主轴运行过程中存在振动频率大于20Hz的现象,诊断为主轴无故障,与已知条件存在差异。

由图3可以看出,应用文献[2]方法进行主轴故障诊断,该方法可以辨识主轴运行过程中存在振动频率大于20Hz的现象,但诊断结果中存在中断,无法将最终结果作为故障诊断的依据。

上述内容可以证明,本文设计的基于注意力机制的诊断方法应用效果良好,按照规范,应用此方法进行车床主轴故障诊断,可以对运行中故障现象进行精准辨识。

5 结语

主轴故障类型多样,例如主轴发热、主轴强力切削时停转、主轴工作时噪声过大、刀具无法夹紧等,每种故障都需要特定的诊断方法和处理措施。现有的大部分方法处理大量复杂故障数据时往往效率低下,难以满足现代制造业对故障诊断的实时性和准确性的要求。因此,本文引进注意力机制,以某数控车床为例,通过主轴运行数据采样与编码、主轴运行数据训练与特征提取、深度信号辨识与故障诊断,对主轴故障诊断方法进行设计研究。注意力机制是一种模拟人类注意力过程的机器学习技术,处理大量信息时可以关注重要部分,忽略不相关信息,从而提高工作的效率和准确性。采用这种方式,可以为数控机床的数字化建设提供支持,推动制造业的转型升级和高质量发展。

参考文献

[1] 邓宇翔, 李正红. 基于激光多普勒振动谱的数控机床主轴故障在线诊断[J]. 机械设计与制造工程, 2024, 53 (4): 61-66.

[2] 曹康栖, 李灿. 基于WPD-tSNE-SVM方法的电站机组主轴故障诊断分析[J]. 机械制造与自动化, 2023, 52 (6): 226-228.

[3] 张朝刚, 侍中楼, 李敏. 基于多状态时间序列预测学习的超精密机床主轴故障诊断仿真[J]. 吉林大学学报(工学版), 2023, 53 (11): 3056-3061.

[4] 王寿元, 李积元, 郎永存, 等. 基于PSO优化SVM数控机床主轴系统故障诊断的研究[J]. 组合机床与自动化加工技术, 2023 (9): 151-155,159.

[5] 赵恒喆, 杨晓英, 石岩, 等. 基于XGBoost-LSTM的数控机床主轴轴承故障预测方法研究[J]. 现代制造工程, 2023 (8): 155-160.

[6] 王伟平, 王琦, 于洋, 等. 采用PCA/D-S方法及FUKL融合算法的主轴系统弱故障动态判别与辨识[J]. 振动工程学报, 2022, 35 (3): 771-782.

[7] 宋思瑜, 林正文, 赵薇, 等. 基于Stacking集成学习的风机主轴止推轴承故障预警研究[J]. 电力大数据, 2023, 26 (6): 68-79.