二次中子源棒充氦堵孔TIG焊工艺研究

摘 要:为获取优异的二次中子源堵孔焊接接头,首先本文采取直流TIG焊接方法,采用单一变量试验法,对焊接电流、焊接时间、钨极与工件距离3个主要影响因素进行系统工艺试验,摸索每个参数对焊缝接头的影响规律,并得到焊接变量的取值范围。其次,缩小变量参数范围,通过“大能量”和“小能量”参数组合试验,验证优化组合参数的可靠性,并提出二次中子源棒堵孔焊生产参数选择范围,为二次中子源棒生产制造提供理论支撑。

关键词:二次中子源棒;TIG堵孔焊;焊接电流;焊接时间;钨极与工件距离

中图分类号:TG 44 文献标志码:A

核反应堆的安全性和经济性是保证核能可持续发展的关键因素之一,二次中子源棒作为二次中子源组件的重要组成部分,在核反应堆换料再启动过程中起到至关重要的作用。为了确保二次中子源棒的有效密封,保持反应堆内部的稳定性,二次中子源棒密封堵孔焊工艺可靠性至关重要。

TIG焊电弧热量集中,热影响区很窄,焊接变形与应力均比较小,适合堵孔焊接,可以在极短的时间内完成堵孔焊接。TIG焊技术在钛合金等高性能材料上的应用取得了显著进展[1-3]。然而,针对TIG堵孔焊工艺在二次中子源棒应用研究微乎其微,该方法应用在核工业的二次中子源棒堵孔焊仍面临许多挑战。本文旨在开发一种适用于二次中子源棒的可靠直流TIG堵孔焊工艺,提高焊接质量和效率,为二次中子源棒充氦堵孔焊提供技术支撑。

1 二次中子源棒制造工艺流程

二次中子源棒由上端塞、内管段、氦气(4.5MPa)、包壳管以及下端塞组成,用于压水反应堆换料重启,是压水堆核电站运行过程的重要组成部分,具体结构如图1所示。

二次中子源棒制造工艺流程为上端塞压塞→上端塞环焊→X射线焊缝检测→装内管段→下端塞压塞→下端塞环焊→下端塞充氦堵孔焊→X射线焊缝检测→氦检漏→外观检验。从制造工艺流程可以看出,下端塞充氦堵孔焊是二次中子源棒最后一道制造工序,这个过程需要充入45个大气压的氦气,完成密封堵孔焊接。下端塞堵孔焊的质量决定了二次中子源棒的密封效果,且关系到二次中子源组件是否能在反应堆稳定运行。

2 堵孔焊检验项目和标准

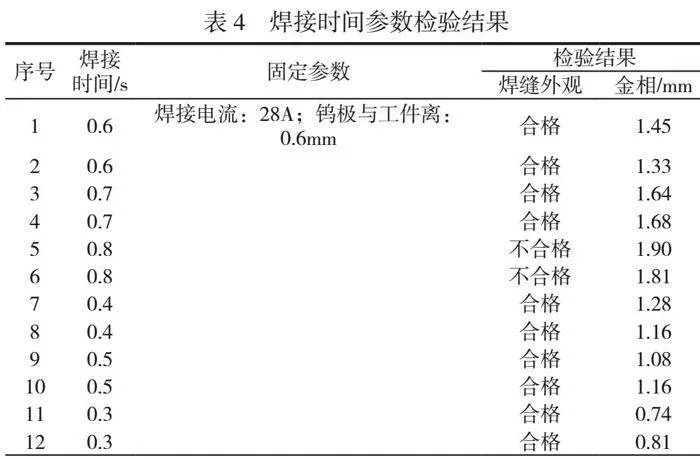

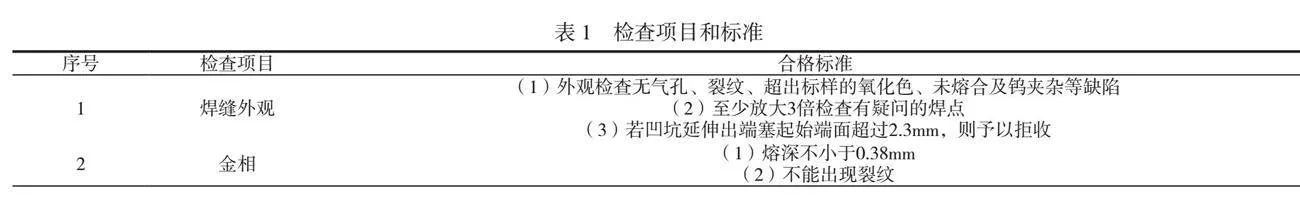

堵孔焊检验项目主要检测焊缝金相和焊缝外观,检验项目和标准见表1。

3 焊接工艺试验结果与分析

3.1 试验概述

焊接试样材料为316L的二次中子源棒包壳管试样管和308的下端塞,先制备两端环焊的包壳管段,用于充氦堵孔焊接试验。在直流TIG堵孔焊接过程中,对焊接接头影响最大的3个工艺参数为焊接电流、焊接时间以及钨极与工件距离。因此,需要开展3轮工艺试验,摸索每个工艺参数的范围,最后缩小每个工艺参数的范围,进行“最大能量”和“最小能量”组合,缩小参数范围,优化工艺参数组合。

首先,根据二次中子源棒下端塞的孔径大小和熔深要求,计算大致的焊接参数,找出焊接中值。其次,根据焊接中值的参数,分别开展工艺试验,摸索参数范围。在3个变量中,焊接电流和焊接时间是二次中子源棒TIG堵孔焊的主要影响因素,钨极与工件的距离为次要影响因素,因此将工艺试验的顺序定为焊接电流、焊接时间、钨极与工件的距离。

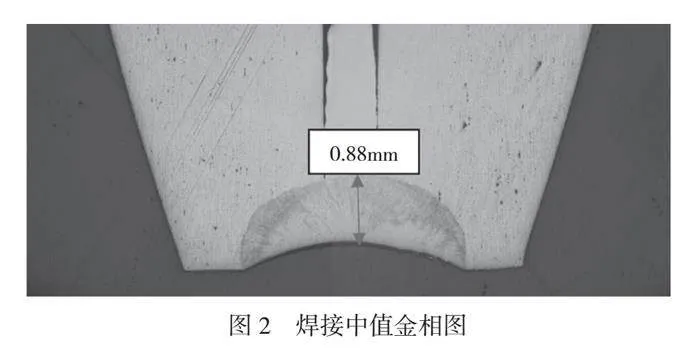

3.2 焊接中值

二次中子源棒下端塞的小孔直径为0.8mm,要求的焊接熔深不小于0.38mm,经过初步的焊接热输入量计算,选取焊接电流27A、焊接时间0.5s、钨极距离0.6mm为焊接变量的中值,焊接4个样品,避免单一样品导致检测结果偶然性。焊缝外观采取目视检验的方式进行检查,焊缝熔深采取纵切金相的方式进行检测。

从检测结果可以得出,4个下端塞的试样焊缝外观均合格,焊接熔深大于技术条件要求的0.38mm,最小金相的熔深为0.83mm,焊缝无裂纹、无气孔或者夹杂,可以判定选取的焊接变量中值满足要求。焊接参数和检测结果见表2和图2。

在焊接变量中值的基础上,分别开展焊接电流、焊接时间、钨极和工件的距离参数范围的摸索。在3个焊接变量中,电流是影响焊接效果的首要因素,因此先开展电流范围的摸索。

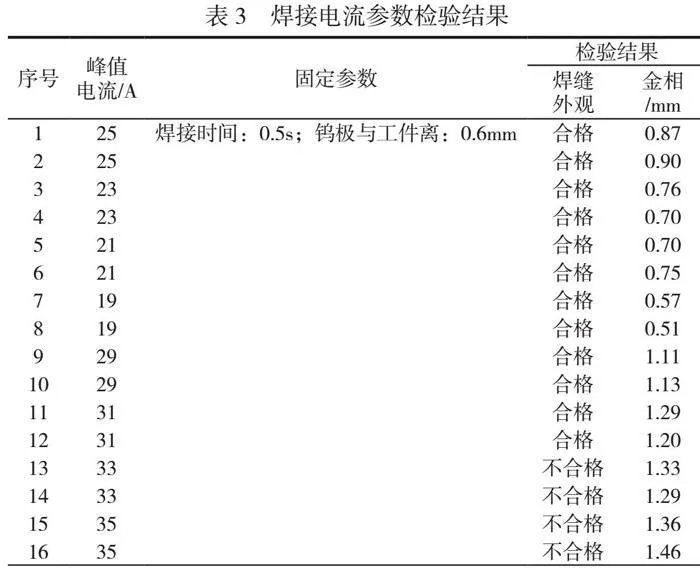

3.3 焊接电流

以焊接时间0.5s、钨极和工件的距离0.6mm为定量,以焊接电流27A为变量中值,间隔2A增大和减小电流,增大和减小的范围到达8A停止,每组参数焊接2个试样。间隔2A往下减少电流,当电流为19A~25A时,焊缝外观合格。间隔2A往上增加电流,当电流为29A~31A时,焊缝外观合格;在电流到达33A~35A后,下端塞端面被熔,焊缝外观不合格,见图3和图4的金相图。检验结果见表3。

从检测结果可以得出,当电流为19A~31A时,焊缝熔深均大于0.38mm,焊缝外观检验合格,且焊缝金相随着电流增加呈增大的趋势,属于电流参数合格范围。当电流为33A~35A时,焊缝熔深均大于0.38mm,金相检验合格,但是焊缝热影响区增大,熔化下端塞端塞边缘,外观不合格,属于电流参数不合格范围。因此,电流的合格范围为19A~31A,选取电流的中值参数28A作为电流定值开展焊接时间的摸索。

3.4 焊接时间

以电流28A、钨极和工件的距离0.6mm为定量,以焊接时间0.5s为变量中值,间隔0.1s缩短和延长焊接时间,延长和缩短的范围到达0.3s停止,每组参数焊接2个试样。

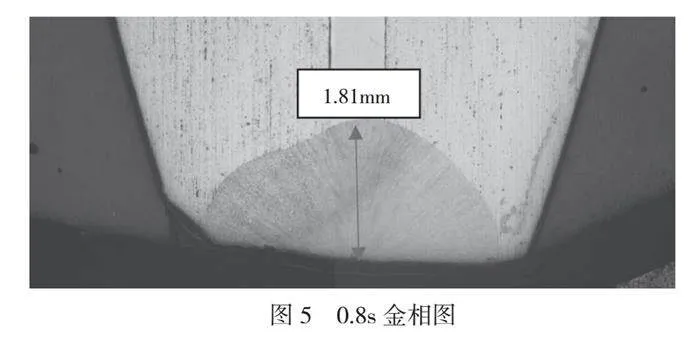

间隔0.1s往下减小焊接时间,当焊接时间为0.2s~0.4s时,焊缝外观合格。间隔0.1s往上加大焊接时间。当焊接时间为0.6s~0.7s时,焊缝外观合格;当焊接时间为 0.8s时,下端塞端面被熔,焊缝外观不合格,如图5所示。检测结果见表4。

从检测结果可以得出,当焊接时间为0.2s~0.7s时,焊缝熔深均大于0.38mm,焊缝外观检验合格,且焊缝金相随着焊接时间延长呈增大的趋势,属于焊接时间参数合格范围。焊接时间为0.8s,焊缝熔深均大于0.38mm,金相检验合格,但是焊缝热输入量过大,熔化下端塞端塞边缘,外观不合格,属于焊接时间参数不合格范围。

因此,焊接时间的合格范围为0.2s~0.7s,由于二次中子源棒密封4.5MPa的氦气,应尽可能地增加焊接熔深,增强二次中子源棒的密封性,因此选取焊接时间0.5s为定值,开展钨极与工件的距离参数摸索。

3.5 钨极与工件距离

以电流28A、焊接时间0.5s为定量,以钨极径向距离0.6mm为变量中值,间隔0.1mm减小和增大钨极径向距离,增大和减小的范围到达0.4mm停止,每组参数焊接2个试样。间隔0.1mm往上增大钨极径向距离。当钨极与工件距离为0.5mm~0.2mm时,焊缝外观和高度均合格。间隔0.1mm往下减小钨极径向距离。当钨极与工件距离为0.7mm~0.8mm时,焊缝外观合格。当钨极与工件距离为0.9mm~1.0mm时,下端塞端面被熔,焊缝外观不合格,如图6、图7所示。检测结果见表5。

从检测结果可以得出,当钨极距离为0.2mm~0.8mm时,焊缝熔深均大于0.38mm,焊缝外观检验合格,且焊缝金相随着钨极距离增加呈增大的趋势,属于钨极距离参数合格范围。当钨极距离为0.9mm~1.0mm时,焊缝熔深均大于0.38mm,金相检验合格,但是焊缝热输入量过大,熔化下端塞端塞边缘,外观不合格,属于钨极距离参数不合格范围。因此,钨极距离的合格范围为0.2mm~0.8mm。

3.6 试验结果与分析

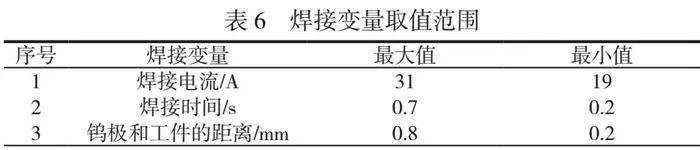

根据上述3轮工艺试验结果,摸索出焊接变量的合格范围,见表6。

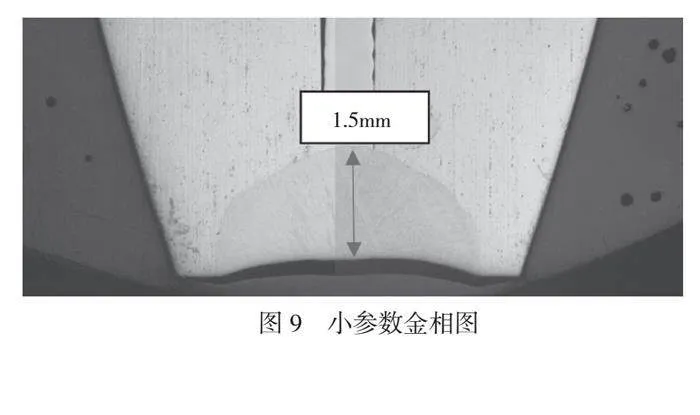

通过分析焊接金相结果得知,焊接电流增大,焊接热输入量增加,焊接熔深增加;焊接时间延长,焊接热输入量增加,焊接熔深增加;当钨极径向距离为0.2mm~1.0mm时,随着距离增大,焊接熔深呈增大的趋势。基于上述焊接变量的取值范围,为得到更可靠的焊接参数范围,对变量的取值范围进一步缩小,按照表7进行焊接参数组合并进行试验验证。

经检验,小能量参数的最小焊接熔深为1.5mm,如图8所示;大能量参数的最小焊接熔深为1.88,如图9所示。大能量和小能量组合试验的20个焊接试样检验项目全部合格,且焊接熔深远大于技术条件要求的0.38mm。因此,大能量和小能量范围的任一焊接参数组合均能焊出合格的控制棒焊缝。

4 结语

本文摸索出二次中子源棒焊接工艺参数变量取值范围,并对工艺参数进行优化组合验证,提出了二次中子源棒堵孔焊生产制造的工艺参数组合。在焊接电流逐渐增加的过程中,电弧对工件的热输入量增加,焊接能量增大,有利于热量向熔池深度方向传导,焊接熔深增大趋势明显。在焊接时间逐渐延长的过程中,焊接热输入量增加,有利于热量向熔池深度方向传导,焊接熔深增大。在钨极与工件距离逐渐增加的过程中,电弧电压增加,电弧作用面积增大,焊接熔深有增大的趋势。

参考文献

[1]邱葭菲,汤国乐,王瑞权.钛TIG焊焊接工艺研究[J].焊接技术,2014(11):34-36.

[2]郭春宁.钛焊接的气体保护[J].锅炉制造,2007(4):63-64.

[3]李亚江,王娟,刘鹏.特种焊接技术及应用[M].2版.北京:化学工业出版社,2004.