基于三通球阀的列车车厢气密性智能化检测设备研发与验证

摘 要:目前列车车辆制造业使用的气密性检测设备操作流程复杂,存在人工成本高、准确度不可靠、数据处理复杂等问题,因此本文研制了一款使用三通球阀控制气路的气密性检测设备。首先,详细阐述了气密性检测设备气路的具体设计方案。其次,利用三通球阀控制气密检测设备的气路变化,使气密设备快速切换空气供给、抽取模式。最后,利用压力传感器采集车厢内实时压力数据,验证了车辆的气密性符合设计要求。试验结果表明,设备实现了列车车厢的气密性智能化自动检测,检测数据准确,检测方式可靠,保证了产品质量,能够满足当下列车车辆行业对车厢气密性检测的要求。

关键词:气密性检测;三通球阀;压力传感器

中图分类号:U 674 " " 文献标志码:A

当动车组交会时,均会引起车外较大的压力波动。车外压力波动传入车内会引起空气压力波动,冲击司乘人员的耳膜,造成司乘人员耳鸣、耳痛等。减缓车内压力波动的主要措施之一是采用气密性能良好的车辆,提高车辆的气密性,以减少车内压力波动,保证乘客的舒适性[1]。因此,铁路车辆制造厂需要对列车车厢进行整车气密试验。气密试验的传统做法如下:2台高功率风机由2路气管与气密检测工装连接,2台风机分别对车厢进行送风与抽风作业,使车厢内部产生正压与负压,车厢内压力达到设定值后,手动关闭气密检测工装上的风口阀门,并检测车厢内部的气密性。

传统方式耗费的人工和维护成本较大,2台风机、2条风管不仅占地面积大,还会严重影响气密性试验设备的质量。在进行正压与负压操作过程中需要调换风管,风管口径大,操作不便,容易造成气密性试验的人员浪费,因此本文研制了一款操作简洁、移动方便的气密性试验设备。

1 气量原理计算

根据TB/T3250—2010《动车组密封设计及试验规范》中气密试验的供风需求[2],本文采用内部充气方式。当车厢内、外气压差达到±4kPa后,稳压30s后停止充气。

国家标准列车车厢车体长度是23.6m,车体宽度是3.106m,不同车型的高度不同,根据调查,本文取高度值为4m。车厢体积约为23.6×3.106×4=293.2064m3,遵循向上取值原则,车厢体积计算值取300m3。

理想气体状态方程如公式(1)所示。

pV=nRT (1)

式中:p为压强,Pa;V为气体体积,m3;n为气体的物质的量,mol;R为摩尔气体常数;T为温度,K。

试验状态下,温度不变、摩尔气体常数不变且气体量不变的情况下,摩尔数不变,nRT为一个常数。

气体流量均为标况气体体积,标准大气压为101kPa,气温为20℃。车内、外气压差为±4kPa,也就是车厢内气压值为105kPa(正压)和97kPa(负压),在此只计算正值,根据理想气体状态方程可知101×V=nRT=105×300。代入公式(1)可得V≈311.88m3,311.88-300=11.88m3,可得在车厢±5kPa压差范围内的标况空气体积差约为12m3。

将旋涡式气泵作为供风与抽风的动力源,选型参考泵的压力-流量曲线、冗余能力和可能的漏风点,再综合考虑气泵的体积、质量、功率和噪声等因素,设定供风抽风时间为2min,体积差约为12m3,得出吸气量为6m3/min,换算为360m3/h。遵循向上选型原则,选用400+m3/h,理论上在约2min内可达到预定试验压力。

2 气路原理设计

本文选用电动三通球阀进行气路连接。电动三通球阀由角行程电动执行机构和三通球阀组成,是一种旋转类电动切断调节阀门,在工况中具有做分流、合流和改变介质流通方向的作用。电动三通球阀由电动执行机构和三通法兰球阀组成,接通220 V或380 V电源即可使用,适用于各种自控管道。

三通球阀是一种三通道回转型球阀,根据阀芯通道结构形式的不同,通常分为“L”形和“T”形2种。三通球阀流向如图1所示。“L”形阀芯连通2个垂直交叉的流体通道,形状呈“L”形,可由内部阀芯转向形成2种通道;“T”形阀芯基于“L”形阀芯,但是其中一条流体通道完全打通,可以同时连接3个流体通道,形状呈“T”形[3]。根据初始位置与转向方向的不同,“T”形三通球阀可由内部阀芯转向形成6种通道。

三通球阀流通能力较好,适用于密封要求较严格的场合,可控制气体、液体和蒸汽,也可控制高黏度、纤维颗粒状的流体。

本文研制的气密性试验设备共使用3个三通球阀,2个“T”形三通球阀。使用风管连接车体和换向三通球阀。换向三通球阀为“T”形三通球阀,两端换向口分别与输入、输出三通球阀连接(输入三通球阀为“L”形三通球阀,输出三通球阀为“T”形三通球阀)。输入三通球阀连接过滤器,再与气泵连接。输出三通球阀直接与气泵连接,另一阀口连接外置消音器。

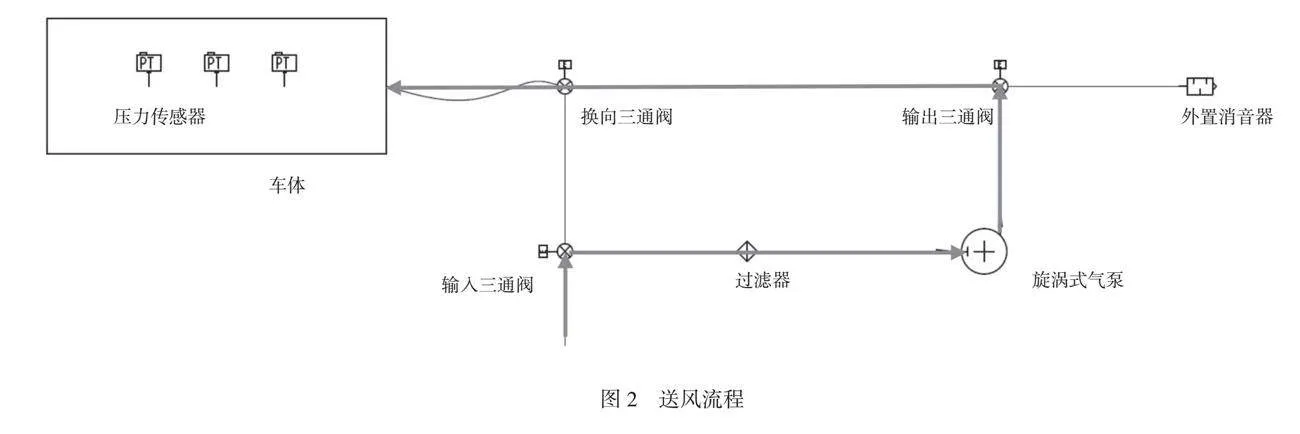

2.1 送风流程

送风流程如图2所示。漩涡式气泵正转运行,输入三通球阀为风机进风口,“L”形阀芯一端朝向气泵,另一端朝向设备外部。输出三通球阀此时只起送风管路作用。“T”形通道朝向气泵,另外两端通向换向三通阀与消音器。换向三通阀可转动内部阀芯,关闭换向三通阀与输入三通阀间的通道,只开启换向三通阀与输出三通阀、车体间的气路通道,使风压打入车内。

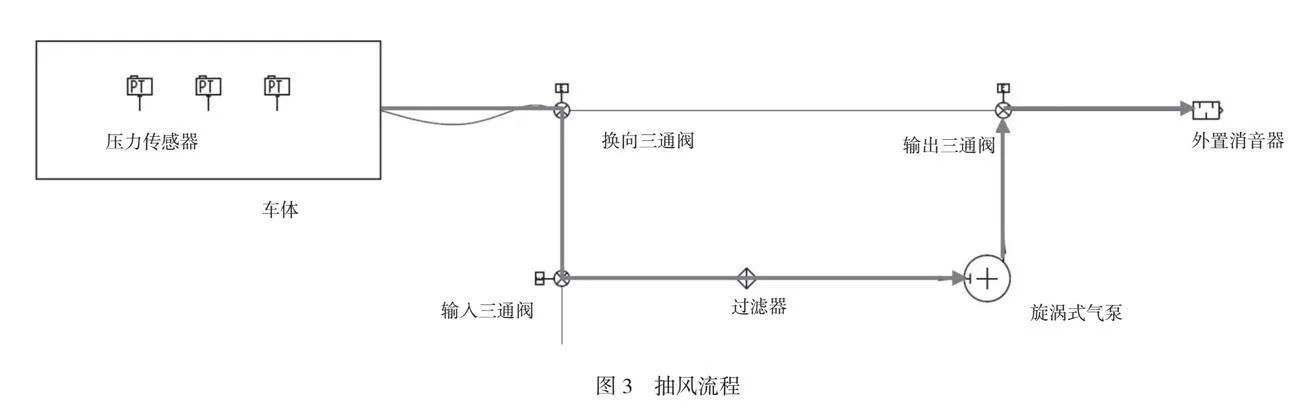

2.2 抽风流程

抽风流程如图3所示。换向三通阀内部阀芯顺时针转动90°,关闭其与输出三通阀间的通道,打开与输入三通阀间的气路通道。输入三通阀内部阀芯逆时针转动90°,关闭与设备进风口间的通道,连通换向三通阀与气泵间的气路。输出三通阀内部阀芯逆时针转动90°,关闭其与换向三通阀间的气路通道,只保留与气泵和消音器间的通道。当三通球阀状态稳定后,漩涡式气泵反转运行,将风压从车内抽出。

3 测量原理

目前,实际测定车辆气密性的方法有2种,即恒压法和减压法。本文研制的气密性检测设备采用减压法。减压法即将车体内部加压至预定的压力,关闭进气阀后,内压即衰减,测定从预定的高压压力值降至低压压力值的时间,时间越长,气密性越好[4]。

大气压强变送器主要由单片机、运算放大器、V/I转换芯片和传感器组成,具有补偿性好、测量精确度高、通信简单和调试方便的特点,还具有数据处理和控制功能[5]。本文将压差变送器作为检测车厢内部气压的计量元器件。压差变送器通过2路接口分别读取外部大气压强和车厢内部压力值,自动计算2个压力值的压差,再通过系统读取计算,实时监控车厢内部的压力变化,并计算泄压时间。

4 工作流程

本文研制的气密性检测设备如图4所示,该设备主要由机械系统、气路系统与电控系统3个部分组成。机械系统的主要作用连接、组装气泵、三通球阀、过滤器、消音器以及风管等机械部件。考虑漩涡式气泵、三通球阀和过滤器等元件质量较大,本文将Q235方钢作为主体框架原材料。将气泵以螺栓连接在框架底部,气泵上层为气路系统,按照图2、图3所示的气路流程,将气泵、三通球阀、过滤器和消音器这些气路元件通过风管进行连接。

电控系统控制并驱动气泵和三通球阀,调整送风与抽风状态时的气路位置。在PLC中处理系统采集到的实时压差数据,在人机交互界面中得出实时压差数值与泄压时间。

气密性检测设备工作流程分为3个阶段,分别是运行阶段、泄压阶段以及数据采集阶段,具体工作流程如图5所示。运行阶段主要包括气密性检测前的参数设置与气泵运转;泄压阶段是当车厢内部压力达到设定值后开始自动泄压;数据采集阶段包括对泄压阶段进行实时数据采集,并根据采集的数据判定本次气密性检测是否合格。

4.1 运行阶段

操作者利用上位机设置气密性检测参数,主要参数包括车厢内部与外部压差目标值、泄压阶段压力节点以及气密性不合格时间下限。参数设置完成后可开启气泵,对车厢持续送风或者抽风。设置车厢内部与外部压差目标值,在气泵持续运转过程中,当传感器检测到车厢内部压力与外部大气压力差值达到所设目标时,即通过电控系统给气泵传送信号,使气泵自动停止运转。

4.2 泄压阶段

在气泵停止运转的同时,换向三通球阀开始旋转阀门,关闭风管与设备的气路通道,使车厢对外气路形成闭路。此时车厢为一个密封容器,达到气密性检测被测元件的标准。压差传感器将车厢内、外部实时压差值反馈到上位机程序,并记录泄压时间。

4.3 数据采集阶段

此时车厢内、外压差值会逐渐降低,每当内、外压差值达到所设泄压阶段压力节点时,电控系统就会记录从目标压差值值泄压到该压差节点所花费的时间,再比较该时间与所设的气密性不合格时间下限值。如果该泄压时间不达标,设备会直接提示操作者本次气密性试验不合格,须及时停止气密性检测作业,检查车厢内部是否存在漏气等现象。

当车厢内部压力泄压至所设的最后一个压力节点时,系统会自动计算本次泄压所花费的总时间与各区间时间,自动记录、保存本次气密性检测结果,并上传至系统平台。

5 设备功能验证

将气密性检测设备与列车车厢相连接,采取内部充气的方式验证其功能效果。被检测车厢为动车组列车普通车厢,将车厢车门、车窗和其他设备安装洞孔全部封堵,空调设备对外风口关闭,试验场地温度为24℃,符合TB/T3250—2010《动车组密封设计及试验规范》所规定的试验条件,使用该设备对该车厢进行气密性检测试验。

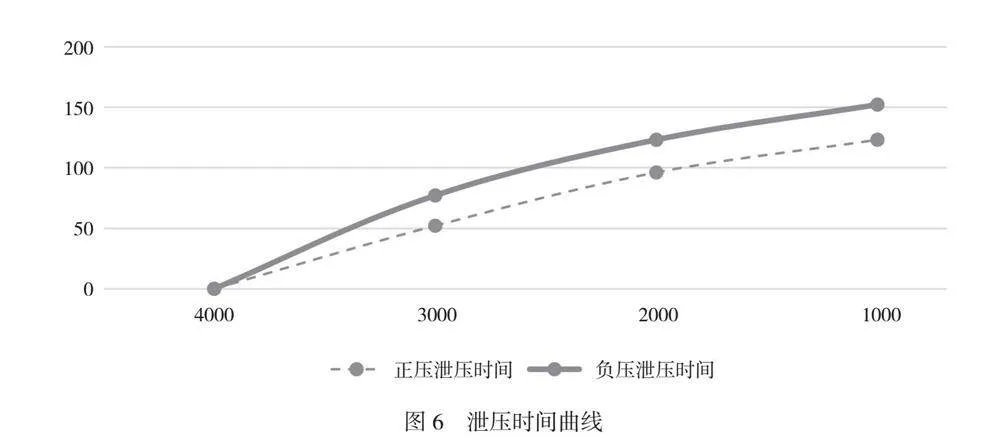

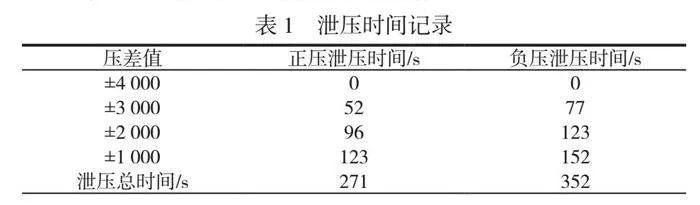

在试验过程中,完全由电控系统控制三通球阀内部阀芯换向,以达到正压、负压气路更换的效果。试验数据由程序自动记录并上传,显著减少了操作者的人工时间与体力,降低了由人为操作导致的误差,使试验数据更准确、可信。上位机程序记录的本次气密性测试的实时压差曲线如图6所示,可见泄压率合格。正压、负压泄压阶段的压差节点时间记录见表1,可见泄压时间合格。试验结果符合TB/T3250—2010《动车组密封设计及试验规范》。

6 结语

本文采用减压法检测列车车厢气密性,设计了一款气密性检测设备,实现了对车厢的自动气密性检测。并对车厢内部气压压差进行了自动化的定量判断,提高了检测作业效率。本设备在实际使用过程中运行状况良好,具有较高的泄漏检测灵敏度,能够有效保证产品质量[6]。除列车车厢外,对于三通球阀和类似阀门管件的气密性试验设备的设计,本文也具有良好的参考价值。

参考文献

[1]王继华.关于整合CR400AF型动车组一次气密试验和整车气密试验的可行性探讨[J].铁道车辆,2019(6):33-35.

[2]青岛四方车辆研究所有限公司.动车组密封设计及试验规范:TB/T3250—2010[S].北京:中国铁道出版社,2011.

[3]张帅.L型和T型三通球阀在工程中的选型及应用[J].化工设备与管道,2017,54(3):72-75.

[4]苏晓峰.高速列车气密性研究综述[J].铁道车辆,2004(5):16-19.

[5]赵静龙.基于STM32的大气压强变送器设计[J].电气技术,2014(8):80-82,88.

[6]潜龙杰.PE阀门气密性试验设备研制[J].自动化与仪表,2016(4):25-29.