下运带式输送机防飞车阻尼托辊设计

摘 要:本文针对下运带式输送机飞车问题提出了一种防飞车阻尼托辊设计方案,分析了离心装置在托辊运行中的动力学过程,进行了阻尼托辊结构设计,并利用Adams软件对其工作过程进行了动力学仿真,解决了求解离心机构弹簧刚度的核心问题。动力学仿真分析结果表明,防飞车阻尼托辊可有效防止带式输送机超速运行,并避免飞车事故发生。

关键词:下带式输送机;防飞车;阻尼托辊;动力学仿真

中图分类号:TD 528" " " " 文献标志码:A

1 带式输送机飞车存在的问题

带式输送机飞车是指向下运输的带式输送机传动条件失效,电动机制动力矩短时间内急剧下降,带式输送机在物料自重作用下急剧加速运行的现象。带式输送机是一种大惯量设备,飞车会造成胶带断裂、机械部件损坏等事故,严重时会发生人身伤亡事故[1]。

为避免该类事故发生,本文设想在带式输送机托辊上增设阻尼装置,当带式输送机发生飞车或者有飞车倾向时,阻尼装置即产生制动力,防止带式输送机速度过快,发生飞车事故,并能保证在正常带速下带式输送机的托辊阻力与正常托辊相当。

2 离心式阻尼托辊方案

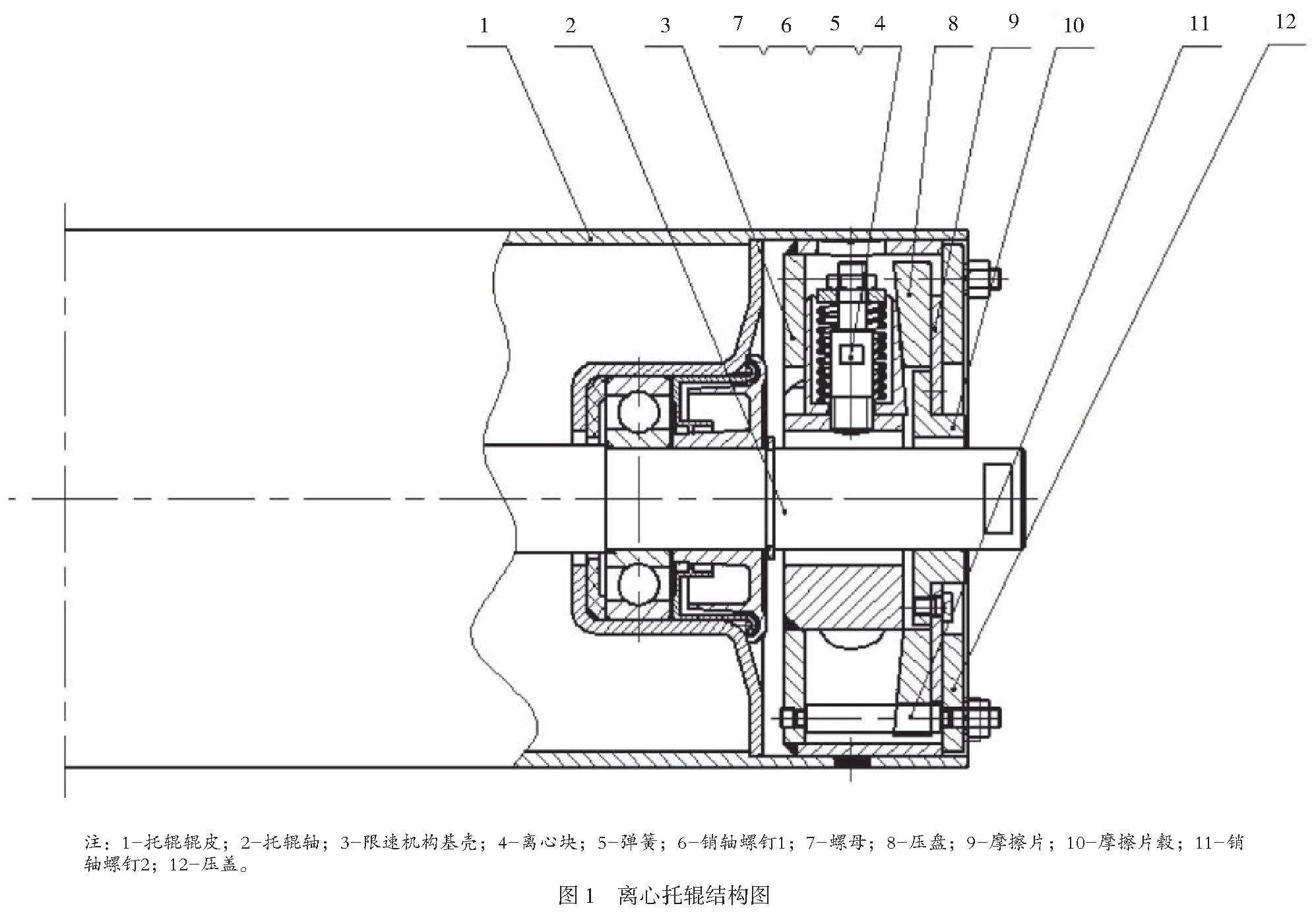

防飞车离心阻尼托辊结构如图1所示,基本结构与常规托辊基本一致,只是增加了限速机构。托辊主要由辊皮、轴承座、轴承、密封和托辊轴组成。限速机构由限速机构基壳、锥面离心块、弹簧、销轴、压盖、锥面压盘、摩擦片和摩擦片毂等部分组成。基壳与辊皮连为一体随辊皮转动。基壳内设置空心的锥面离心块,离心块经销轴与基壳连接,在离心力作用下可沿辊子径向移动。离心块内部设置压缩弹簧并套装在销轴上。锥面压盘经3条销轴螺钉2与基壳连接,并能沿辊子轴向移动。摩擦片固定在摩擦片毂上,摩擦片毂与托辊轴通过键连接。

从阻尼托辊的结构可以看出,限速机构除了摩擦片毂和摩擦片外均与辊体相连并随辊体转动,摩擦片毂和摩擦片则与托辊轴通过键连接并与辊体保持相对静止,整体结构与普通托辊大体一致。因此只要保证外形安装尺寸与标准辊子一致,若干个限速托辊就可以组成各种槽型的托辊组,满足带式输送机各种工况的需要。此外,限速机构只在超速过程中动作,在正常工况下不动作,对摩擦制动机构来说具有实用价值。如果摩擦制动机构一直动作,对摩擦片材料和托辊的空间散热性要求太高,就会造成长距离输送机大量托辊的可靠性降低和辊子直径过大不具备产业化条件的问题。

在目前市面上常见的阻尼托辊中,无论输送机是否超速,其制动阻力始终存在,输送机的运行阻力增加,造成了电能浪费和输送带无效磨损。上述对阻尼托辊的设计是为了防止飞车事故发生,并在正常运行情况下不增加输送机正常运行阻力。

正常工况下,托辊辊皮外圆线速度与输送带保持一致且不超过设定速度值v0。此时,限速机构弹簧压缩力与离心块的离心力平衡,限速机构不动作。当带式输送机飞车事故发生时,托辊旋转速度超过设定值,离心块离心力大于弹簧力沿径向向外移动,推动锥面压盘沿轴向向外运动,进而推动压盘与摩擦片接触,形成接触力Fq,即与旋转辊皮连接的基壳与固定托辊轴连接的摩擦片间产生了制动力矩Mf。该制动力矩可使辊体转速降低,从而达到制动减速的目的。

3 计算分析

为了求解离心块与离心压紧块(压盘)间的接触碰撞力、离心压紧块(压盘)与摩擦片间的接触碰撞力,需要用到多体动力学理论。Adams中的接触约束有2种,一种是碰撞约束,表示2个物体不接触-接触-分离的过程;另一种是连续碰撞接触,可以将2个接触的物体抽象成弹簧形式。当离心阻尼装置中的离心力大到一定程度时,离心块与离心压紧块、离心压紧块(压盘)与摩擦片间处于连续接触的状态,采用第二种连续的接触进行接触定义,利用IMPACT函数法来计算2个物体间的接触力[2]。

当考虑运动副的间隙作用时,机构运行过程中的运动副元素间的摩擦力(间隙运动副元素间的切向接触力)不可忽略。在众多的摩擦模型中,最基本的就是Coulomb静态摩擦力模型,如公式(1)所示。

Ft=μdFn " " " " " " " " " " " (1)

式中:Ft为法向接触碰撞力;μd为滑动摩擦系数;Fn为法向正压力。

利用上述最基本的Coulomb摩擦模型得出的摩擦力与2个运动副元素的相对切向速度没有关系,因此无法处理在不同切向速度下出现的不同摩擦状态间的转换问题。在离心阻尼装置中,由于离心块与离心压紧块、离心压紧块与摩擦片间存在相对速度,因此分析该摩擦效应时,需要另一种摩擦力算法,如公式(2)所示。

式中:cd为动态修正系数;v为实时速度的矢量。

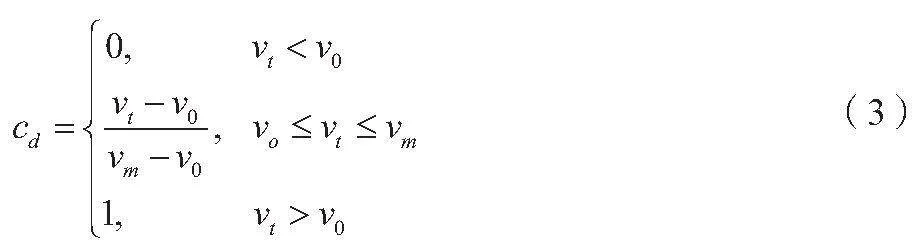

cd如公式(3)所示。

式中:v0为静摩擦临界速度;vm为动摩擦临界速度;vt为实时速度。

在上述变量中,法向接触力可由公式(1)求得,其余各符号变量以参数形式输入Adams软件中,利用求解器进行求解,得到离心块与离心压紧块、离心压紧块与摩擦片间的摩擦力。由于这些构件间的相对运动为转动,因此本次求解得到的是摩擦力矩Mf,进而产生制动效果。

本文设计的离心阻尼装置适用于φ159mm的托辊辊子,轴孔为φ40mm。为了布置限速机构,需要将辊子的轴承座沿轴向向中心移动,移动的距离需要满足限速机构的功能要求,即布置空间要充足,尤其是离心块的质量不能太小。并且移动距离也不能太大,否则辊子轴承的受力状态就会发生变化,影响辊子的使用寿命,对带式输送机这种长时间连续工作的设备不利。在设计过程中,经过不断放样,初步确定轴向移动距离为60mm,能够具备布置限速机构的条件。完成结构改变后,采用样机试验的方式对辊子寿命的影响进行检验。将离心块设计成沿圆周方向均布的3个圆心角为120°的环状结构,在离心块弧中心位置开孔,用于布置弹簧、导向销等零件。离心块的外侧面为8°锥面,与压盘的外侧8°锥面配合,当离心块甩出时,可推动压盘沿轴向移动并压紧摩擦片。导向销为三段式结构,中间导向部分直径为φ12mm,下部与上部为M8螺纹,分别用于连接离心块和调节弹簧的压缩量。摩擦片为圆环结构,内侧与摩擦片毂由螺栓连接,外侧与压盘和外壳直接接触。

在上述空间布置条件和结构设计基础上,利用creo进行三维建模,采用Q235B材质,离心块质量最大为0.6kg。摩擦片材质采用浸渍金属石墨,弹簧采用65Mn。利用Adams软件进行仿真,将辊子与限速机构外壳合并为一个零件,离心块与轮毂间采用移动副,摩擦片、摩擦片毂和托辊轴合并为一个零件。

假设在皮带机正常运行过程中,托辊线速度为3.15m/s,当托辊的线速度超过3.465m/s(对应角速度为47rad/s)时,视为飞车发生。此时,图1中的离心块因离心力大于弹簧的压缩力而向外移动,同时与离心压紧块相互挤压、碰撞,产生接触力,离心压紧块在接触力的作用下沿轴向移动,开始碰撞、挤压固定不动的摩擦片。离心压紧块与摩擦片产生法向接触力和摩擦制动力矩,进而将托辊速度降至正常速度以下。

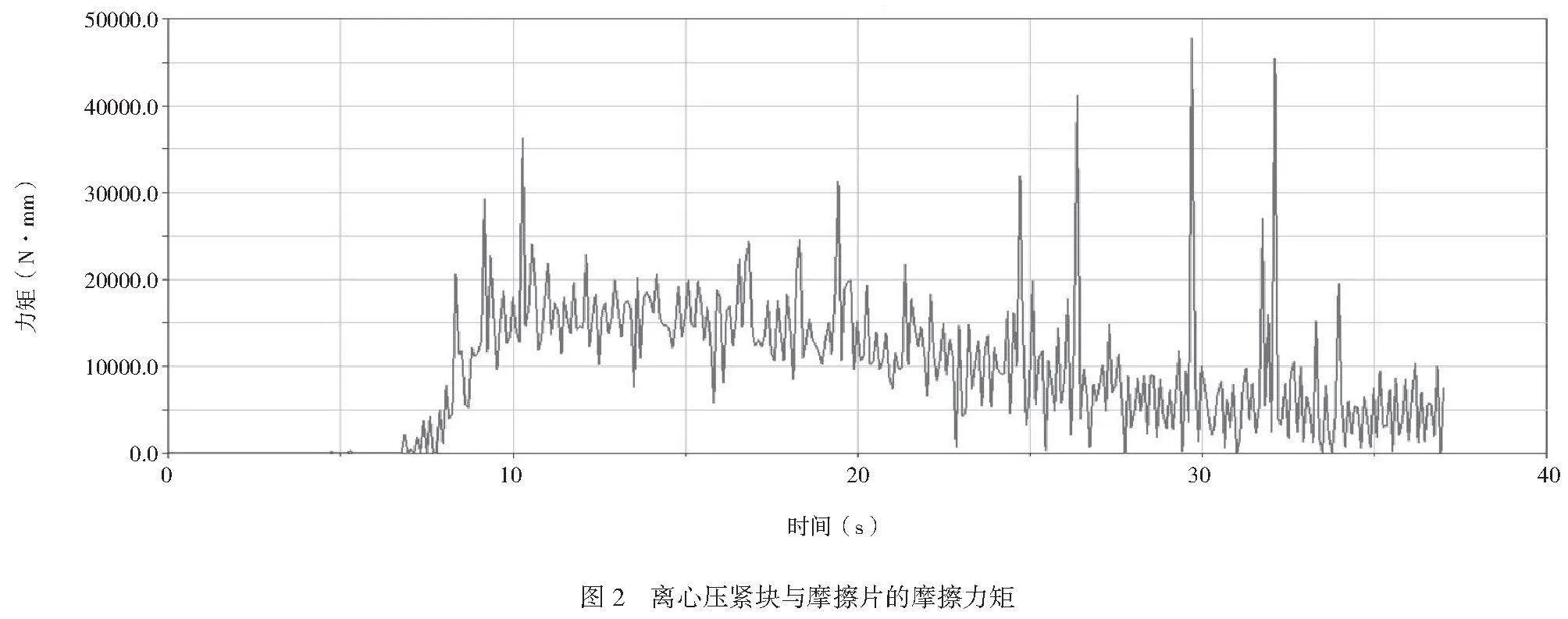

为了模拟上述工况,对辊子施加一个角速度ω,由0rad/s升至47rad/s。利用Adams软件对离心阻尼装置的接触力和摩擦力进行求解。假设发生飞车后的20s托辊的速度降至安全范围内,在Adams中模拟离心阻尼装置的启动加速过程。鉴于加速时间越长,求解速度越慢,为了简化计算,选择在0s~10s,将离心阻尼装置的角速度由0rad/s升至47rad/s(对应线速度为3.6m/s)。离心压紧块与摩擦片的摩擦力矩Mf的求解结果如图2所示。

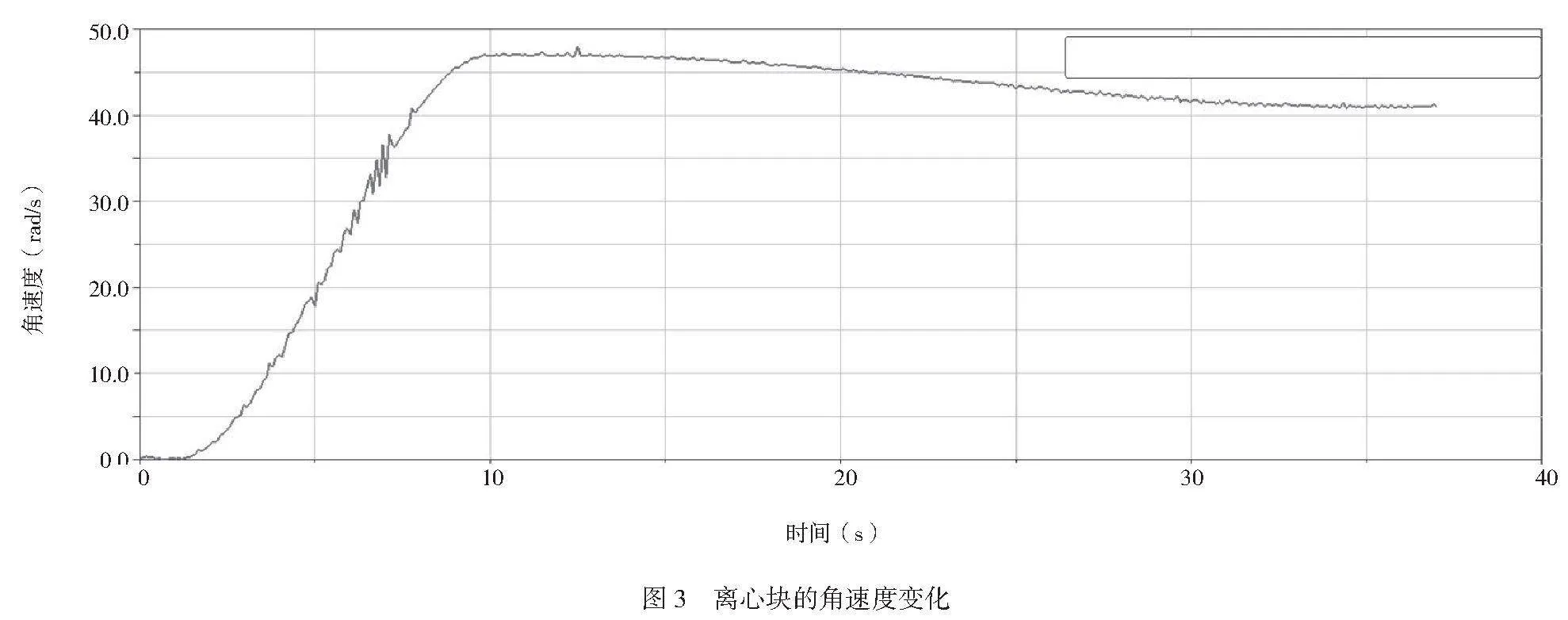

由图2可知,在10s~12s,摩擦力矩为最大值,约为40N·m,离心块与摩擦片碰撞接触力为最大值。10s~12s以后摩擦力矩开始下降,制动开始,离心阻尼装置的角速度降低,离心块的离心力降低并开始回落,导致离心块与离心压紧块的接触力下降。测量离心块的角速度如图3所示。

由图3可知,离心块的角速度变化趋势一致,在0s~12s加速至47rad/s,速度陡然上升,表明发生了飞车。此时,各个离心块被甩到最外面的位置,接触力为最大。在12s~35s,离心块的角速度开始降低,制动开始,35s以后,速度为正常值,制动时间大致为23s。对离心块角速度进行测量验证了上述结论,同时也验证了多体动力学模型的正确性。最后通过求解弹簧的变形量和弹力得到弹簧的刚度系数。

求解图形限于篇幅原因不再详细表述,仅描述结论。经过求解可知弹簧的变形量与弹力趋势一致,说明求解结果正确,并且弹簧变形量为负值,说明弹簧处于被压缩状态。3个离心块在离心阻尼装置中呈120°对称均布,在弹簧跟随离心阻尼装置转动过程中,转动角速度会时刻变化,导致离心力波动,加上弹簧自身的惯性,弹簧的形变量和弹力曲线也产生波动,但是能大致稳定在一个范围内,从趋势上证明了结果计算的正确性。

此外,弹簧的变形量在10s~12s为最大值6.6mm,此时的离心块角速度最大,离心力最大,弹簧处于被压缩状态,制动开始。在12s~35s弹簧的变形量与离心块角速度变化趋势一致,符合要求。利用上述弹簧变形量与弹力曲线可得变形量与弹力间的线性关系,如公式(4)所示。

F=kx (9)

式中:k为弹簧的刚度系数;x为弹簧形变量。

求出弹簧刚度系数为4.5N/mm,可以认为当弹簧的刚度系数取值4~5时,均可以使离心阻尼装置取得不错的制动效果。

4 结论

在正常运行情况下,阻尼托辊可作为普通托辊正常运行,不会增加输送机正常运行阻力。当带速增至3.6m/s(超速15%)时,阻尼托辊开始制动。此外,双速制动托辊制动不需要外接控制,简单可靠,不会损坏输送带和带扣,结构简单,制造成本低,易于维护且通用性强,十分适用于下运带式输送机。

参考文献

[1]王光炳.浅析下运带式输送机的制动与起动[J].煤矿机电,2001(1):31-34.

[2]郑相周,唐国元.机械系统虚拟样机技术[M].北京:高等教育出版社,2010.