工业机器人用RV减速器专利分析

摘 要:【目的】RV减速器是工业机器人关键的技术部件之一,其专利技术发展现状对于相关企业的专利预警和导航非常重要。【方法】本文基于中国专利文摘数据库(CNABS)、中国专利全文文本代码化数据库(CNTXT)、世界专利文摘数据库(SIPOABS)、德温特世界专利索引数据库(DWPI)等数据库,以全球及国内在工业机器人RV减速器领域的专利申请为样本,对工业机器人用RV减速器的关键专利技术的发展进行分析。【结果】分析了工业机器人用RV减速器专利的申请量趋势、地域分布等,尤其重点分析了重要申请人的专利技术分布、各技术分支的发展路线以及国内技术分支的功效图。【结论】为国内相关创新主体的研发和专利布局提供参考意见。

关键词:工业机器人;RV减速器;技术分支

中图分类号:TH132.46 文献标志码:A 文章编号:1003-5168(2024)21-0126-08

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.21.026

Analysis of Patents to RV Reducer of Industrial Robots

XUE Chaozhi

(Patent Examination Cooperation Jiangshu Genter of the Patent Office, CNIPA, Suzhou 215163, China)

Abstract: [Purposes] In industrial robots, one of key technical components is RV reducer, whose state of art of patent development is very important for patent warning and navigation for concerned enterprise.[Methods] Based on China Patent Abstracts Database (CNABS), China Patent Text Code Database (CNTXT), World Patent Abstracts Database (SIPOABS), Derwent World Patent Index Database (DWPI) and other databases, this paper analyzes the development of key patent technologies of industrial robot RV reducer with global and domestic patent applications in the field of industrial robot RV reducer as samples. [Findings] The patent application trend and geographical distribution of RV reducer for industrial robots are analyzed, especially the patent technology distribution of important applicants, the development route of each technology branch and the efficacy map of domestic technology branch. [Conclusions] This paper provides a reference for the research and development and patent layout of domestic related innovation subjects.

Keywords: industrial robots; RV reducer; technical branch

0 引言

RV减速器主要用于工业机器人的关节运动中,对于工业机器人本体的工作末端影响至关重要。在工业机器人中,最关键的技术部件之一就是RV减速器。一台工业机器人的成本占比是机器人本体22%、伺服系统25%、减速器38%、控制系统10%及其他5%,工业机器人的J1~J4关节,一般都要采用RV减速器,RV减速器可使电机在一个合适的速度下运转,并精确地将转速降到工业机器人各部位需要的速度,在提高机械体刚性的同时,输出更大力矩[1]。

中国最早进行RV减速器研发的是太原工学院。1985年,太原工学院的朱景梓教授带领团队研发并生产出双曲柄渐开线型少齿差减速器[2]。2000年以来,国内科研团队对机器人用RV减速器展开了大量研究。陶勇超[3]针对新型RV减速装置的主要传动部件——少齿差内啮合变厚齿轮副进行研究,在考虑了影响少齿差变厚齿轮副啮合刚度和齿廓间隙角等主要技术参数的情况下,建立了适合于内啮合少齿差变厚齿轮副的多齿啮合数学模型,并对建立的数学模型进行求解,得出了理论上的最大接触齿对数;魏领会等[4]为获取RV减速器可靠性分析数据,并保障原始信息及数据本身的可信性,结合网络及数据库技术,构建了面向厂校协同的可靠性现场试验平台,开发出数据采集的信息系统;邓效忠等[5]依据摆线轮齿廓形成原理及齿廓修形方式,建立了修形摆线轮成形磨削的数学模型,推导出了成形砂轮轴截面坐标点的计算式,得到了砂轮加宽部分的廓形方程,并且依据等距曲线原则,求解出了金刚轮修整砂轮时的运动轨迹;王德民等[6]针对RV减速器在使用过程中出现的共振问题,利用有限元对RV减速器内部的核心部件摆线轮进行了自由模态和约束模态分析,通过分析对比两种模态下前20阶固有模态和固有振型,发现摆线轮结构的薄弱环节位于摆线轮齿廓处,找到了容易引起共振的6阶固有频率,为进一步研究RV减速器的振动和噪声特性提供了理论依据;张山林等[7]通过2款润滑脂润滑的RV减速器疲劳试验,研究了润滑脂的化学稳定性、结构稳定性和摩擦学特性对RV减速器疲劳寿命的影响;李新[2]在中国专利情报视角下进行了中日RV减速器专利技术研究现状与发展态势对标研究;罗宝佳等[8]以考虑动态角传动误差和摩擦因素影响的伺服电机—RV减速器—负载所构成的机电耦合系统为控制对象,采用内环鲁棒控制+外环扰动观测器的双环控制策略抑制负载侧的转速波动;汤勇等[9]针对工业机器人产业对高精度、高可靠性RV减速器的需求,开展精密摆线轮冷精整挤压加工成形工艺研究,分析挤压精整量和挤压次数对摆线轮廓精度的影响。然而基于专利数据对工业机器人用RV减速器的技术内涵、竞争格局的全景分析尚少,国内企业在进行专利布局、专利预警和导航时的可查阅文献数量仍然不足。

1 专利分析

本研究基于中国专利文摘数据库(CNABS)、中国专利全文文本代码化数据库(CNTXT)、世界专利文摘数据库(SIPOABS)、德温特世界专利索引数据库(DWPI)等数据库,利用HIMMPAT、专利检索与服务系统(Patent search and service system,简称“S系统”)等检索平台,采用RV减速器分类号F16H1/32/ic/cpc、F16H1/32@A/fi,机器人相关的分类号B25J+,并结合“RV”“摆线”“行星轮”“偏心轮”“针齿”等相关关键词进行检索。将检索结果导出后,进行人工去噪、增补和数据标引,最后将获得的相关专利申请文件用于后续的数据分析。由于发明专利权的期限为二十年,实用新型专利权的期限为十年,所以,除特别说明之外,本文重点分析2003年以来申请的专利。

1.1 全球专利申请状况

下面对工业机器人用RV减速器专利技术进行分析,主要包括全球专利申请量趋势、全球专利来源国/地区和目标国/地区、专利技术分支及其发展路线、全球重要申请人等方面,目的在于能够帮助国内企业基本了解工业机器人用RV减速器的专利申请情况,为其专利布局和专利预警提供一定的支持。

1.1.1 全球专利申请量趋势分析。图1为近20年工业机器人用RV减速器全球专利申请量趋势分析,图中柱状分两层,上层浅色代表实用新型专利申请量,下层深色代表发明专利申请量,从图中可以看出,相关专利申请量总体上呈现上升的趋势。

2005—2009年,RV减速器的性能要求不断提高,同时以其高效率、高承载力、大传动比、噪声小等特点越来越受到重视,但RV减速器的生产处于高度垄断阶段,例如日本的纳博特斯克株式会社(以下简称“纳博特斯克”),市场竞争压力较小,因此专利申请量并无太大变化。

2010—2019年,随着工业机器人在制造业各领域的推广和应用,工业机器人需求量大增,中国工业机器人产业也进入新的历史机遇期,其中以ABB、KUKA、安川、发那科为代表的国际机器人企业纷纷在我国设厂生产。此外,手机制造、半导体、液晶生产等行业对小型机器人的需求也越来越高,使得RV减速器的市场更具有竞争性,专利布局也显得尤为重要,专利申请量快速增长。

2020年至今,RV减速器专利申请量结束了之前的快速增长,并在高位波动。由于专利申请后的公开具有延迟性,所以部分2022年的专利申请和大量2023年的专利申请还未公开,但从近些年的专利申请趋势以及工业机器人的应用来看,近两年的专利申请量仍然处于高位。

1.1.2 全球专利来源地域分析。本研究从最早优先权入手,统计分析全球专利的来源地域。图2显示了工业机器人用RV减速器全球专利来源地域分布情况。依据统计结果可知,近二十年来,申请量排在第一位的仍然是日本,占比47.4%,即在全球范围内,日本在该领域依然处于领先地位;排在第二位的是中国,这体现了我国对工业机器人的核心技术大力发展和突破的成果。

1.1.3 目标国/地区分析。图3显示了工业机器人用RV减速器专利申请五局流向。从图3可以看出,在工业机器人用RV减速器领域,日本不但是申请专利数量最广泛的国家,也是全球范围内专利布局最广泛的国家,其中尤其重视中国市场,在中国进行了大量的专利布局,其次是欧美地区。中国的专利申请主要是在国内,海外布局比较少,这是因为海外布局起步较晚。根据目前数据对比,中国的海外专利数量与日本差距较大,与欧、美、韩相比也没有数量优势,但是随着近年来国家对知识产权的愈加重视,我国专利的海外布局必将占据重要地位。

1.1.4 全球专利重要申请人分布。全球范围内RV减速器的专利主要集中在日本的纳博特斯克株式会社和住友重机械工业株式会社。从纳博特斯克株式会社的专利申请和市场份额情况可以清楚地看到专利在企业创新和市场拓展方面的显著作用。此外,住友作为摆线减速器方面的重要申请人和市场占有者,其RV减速器方面的专利申请也占据重要的地位,专利申请量仅次于纳博特斯克株式会社。其他主要申请人的专利申请量相对较少,这更反映了该领域的技术集中度较高。从国家分布来看,重要申请人集中在日本和中国,这得益于近几年国内对RV减速器研发的重视和投入。

下面对部分重要申请人所申请的专利进行技术分析。如图4所示,纳博特斯克对机器人用RV减速器的布局最为全面,涉及了每个分支,住友其次。纳博特斯克和住友的布局重点均在RV减速器的零部件结构和整体构造方面,并且都在加工方法、检测分析、润滑方面进行了一定的专利布局,其中在零部件结构方面,纳博特斯克专利申请量最多的是关于曲柄轴的,住友申请量最多的是关于轴承的;南通振康焊接机电有限公司的专利申请集中在装配组装上;苏州华震工业机器人减速器有限公司专利申请的重点涉及摆线轮。

1.2 国内专利申请状况

RV减速器随着机器人行业的快速发展而供不应求,据《2017年世界机器人报告》,中国机器人行业正在每年以15%~20%的比例高速增长[10]。

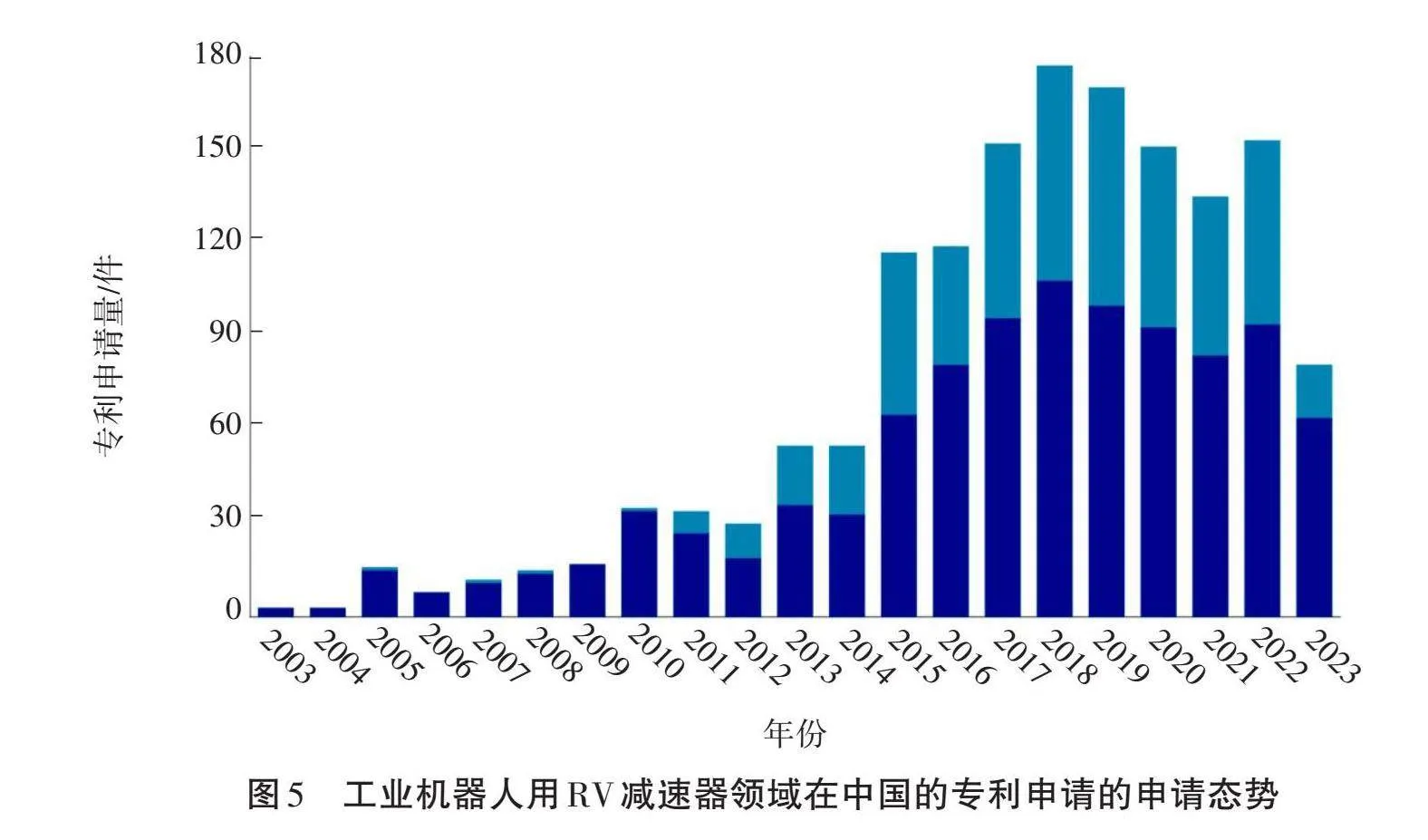

1.2.1 工业机器人用RV减速器国内申请态势。2003年以来,工业机器人用RV减速器在中国的专利申请态势如图5所示。在2004年之前,中国专利申请量较少,国内研发欠缺,一方面是因为核心技术被日本掌握,另一方面是国内市场对工业机器人的需求有限,政策支持不够充分。随着国内市场对工业机器人需求量的增长,中国的专利申请量也开始增加,尤其是2015年以来,在国家政策的支持下,中国专利申请量处于高位,技术也处于追赶期,国内RV减速器实现了部分量产,并进入国产替代阶段。由于专利申请延迟公开的特点,部分2023年的申请尚未公开,但是从发展趋势以及发展热点来看,国内RV减速器的专利申请量仍将继续处于高位。

1.2.2 在中国申请专利的技术分支功效分析。对2003年以来的国内专利申请进行去噪、数据标引后,从技术分支和技术效果两个方面入手,对专利技术功效进行统计分析。

如图6所示,2003年以来,工业机器人用RV减速器领域的中国专利申请主要集中在低成本、小型轻量化、高负载、高精度这四个方面的技术功效,另外在传动效率、减振减噪、密封、易拆装、优化受力等方面也有所涉及。每个技术功效都对应一个或多个技术手段,同时这些技术手段所要解决的技术问题以及能够达到的技术效果又各有侧重。其中,对于装配组装,专利申请主要在于实现低成本、小型轻量化、高负载,高精度,这是因为RV减速器进口成本高,加工难度大,降低成本是目前国内设计的重点,而高负载、高精度则是RV减速器的应用需求,至于小型轻量化则是为了提高使用体验而进行的优化升级。

图6在直观展示工业机器人用RV减速器技术热点的同时,也体现了该领域的技术薄弱点,进而为我国企业在工业机器人用RV减速器的研发和专利布局提供一定的参考和借鉴。加工设计对RV减速器的精度非常重要,好的加工设计甚至可以弥补加工机械本身的精度问题所产生的精度不高现象。但是,在中国申请专利中,加工设计领域的占比并不高,专利申请数量偏少。国内企业可以试图在上述热点和薄弱领域开展技术创新,提早进行专利布局。

此外,在机器人伺服系统和控制器方面,中国也与国外有着不少的差距。目前,国内厂商要弥补差距,需要对减速器进行优化设计,满足减速器精度和强度要求。同时,先进的制造业是生产精密减速器的关键,我们国家当前面临的问题是减速器运行一段时间后,精度难以保持,特别是材料成型和加工方面,中国相较于日本的减速器还有不小的差距,这些均可作为国内RV减速器从业者的努力方向。

2 技术分支专利分析

RV减速器由一个行星齿轮减速机的前级和一个摆线针轮减速机的后级组成,主要包括输入齿轮轴、行星轮、曲柄轴、摆线轮、针轮、行星架等结构。输入齿轮轴作为RV减速器的输入端,一端连接电机输入扭矩,另一端是渐开线齿轮,通过与行星轮相啮合传递动力;三个行星轮呈120°均布,与主动齿轮啮合,完成第一级减速;行星齿轮与曲柄轴通过花键连接固定在一起,作为第二级减速阶段的输入部分;角接触球轴承连接曲柄轴与行星架,以传递曲柄轴与行星架之间的运动;滚针轴承连接摆线轮与曲柄轴,支撑摆线轮完成公转与自转;两个摆线轮呈180°对称分布;针轮分为两部分,一部分为针齿壳,另一部分为针齿,通过与摆线轮完成啮合传动,进行第二级减速;主轴承在行星架与针齿壳之间传递运动和力;行星架支撑整个减速器的结构,并作为整个减速器的输出部分。

2.1 技术分支

根据工业机器人用RV减速器的设计重点,本文将工业机器人用RV减速器的技术分为一级分支和二级分支,如图7所示。其中一级分支包括零部件结构、整体构造、加工设计、检测分析、材料、润滑。二级分支中,零部件结构包括摆线轮、曲柄轴、轴承、行星传动部、啮合齿部(例如齿圈、针齿)、输入输出部;整体构造包括装配组装和中空型;加工设计一般对应于方法,例如参数设计、工艺优化等。由于润滑剂一般也具有冷却功能,所以润滑同冷却一起进行统计。

图8为工业机器人用RV减速器技术分支专利申请占比,可以看出,零部件结构和整体构造方面的技术占比远高于其他四个分支,这从侧面反映出RV减速器的结构设计是核心,也是最为成熟和易于改进的技术,各国专利布局重点仍然在于机械结构部分,其中整体构造占比34%,零部件结构占比43%,整体构造中的装配组装占比85%,中空型占比15%,零部件结构中的行星传动部占比20%,啮合齿部占比13%,输入输出部占比10%,摆线轮占比19%,曲柄轴占比20%,轴承占比18%。在材料、润滑、加工设计、检测分析领域也有相当数量的专利申请,分别占比5%、7%、7%、4%。各分支占比与实际生产、市场应用、研发成本等因素相关。

2.2 各技术分支的技术发展路线

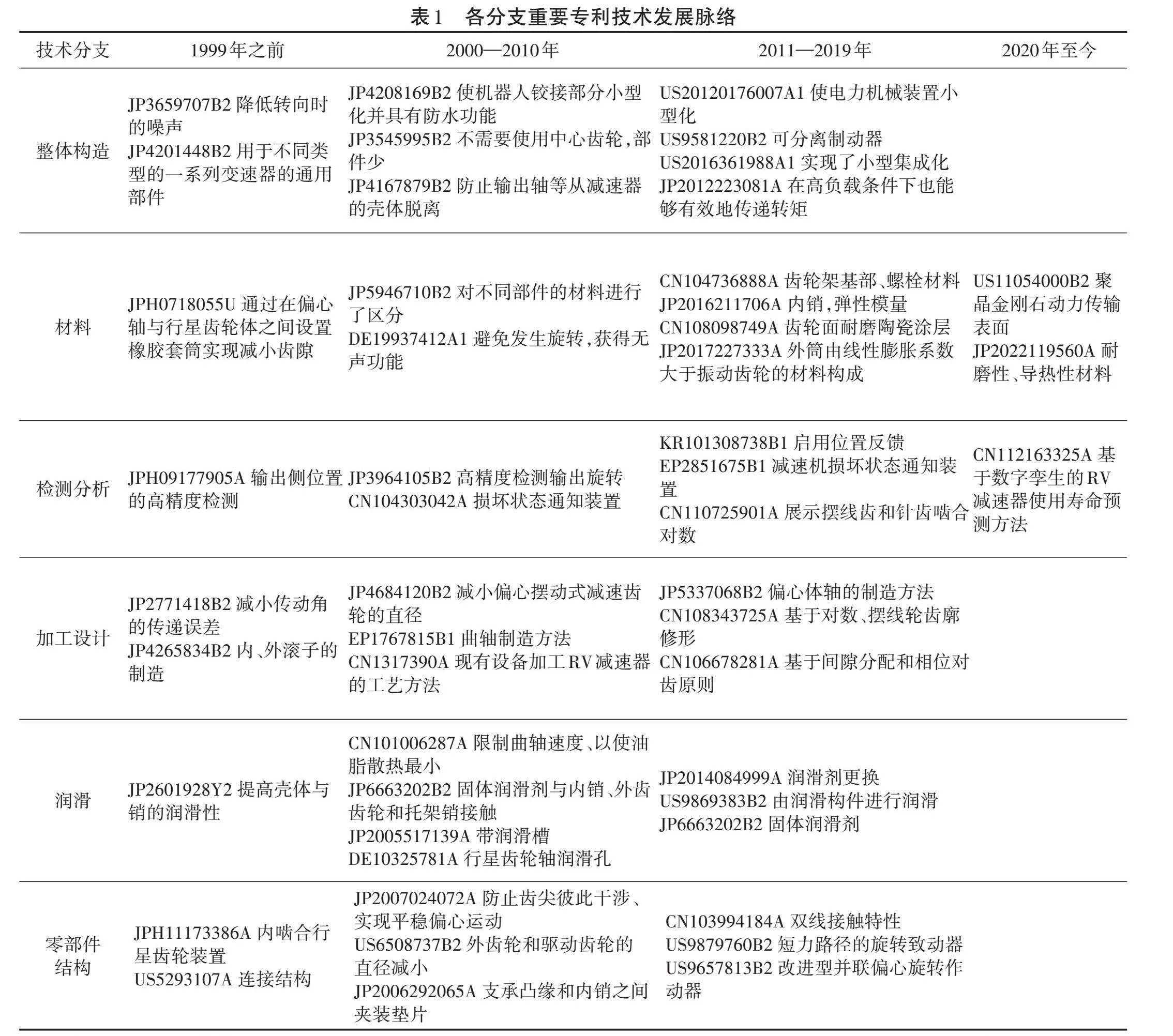

为了更加全面地了解工业机器人用RV减速器的发展过程,本文通过对工业机器人用RV减速器技术领域的专利数据进行分析,基于引证频次、同族数量以及专利布局情况,对六个分支的重要专利技术演进进行梳理,如表1所示。

2.2.1 整体构造。整体构造主要是指RV减速器装置的装配组装、中空布局,零部件连接、安装结构优化等,目的在于实现减速器的小型轻量化、降低成本、简化结构等。1995年,帝人制机通过降低转向时的噪声达到降噪效果(JP3659707B2);2000年,帝人制机实现机器人的铰接部分小型化并具有防水功能(JP4208169B2);2011年,日本捷太格特实现在高负载条件下也能够有效地传递转矩(JP2012223081A);2012年,精工爱普生实现电力机械装置小型化(US20120176007A1);2016年,B M INNOVATIES B V提供了一种具有摆线减速的紧凑型集成马达—齿轮驱动单元和包含该单元的装置(US2016361988A1),实现了小型集成化。

2.2.2 材料。零部件材料对减速器装置的寿命、精度都会产生影响。1993年,三菱重工通过在偏心轴与行星齿轮体之间设置橡胶套筒减小了齿隙,提高了精度(JPH0718055U);2012年,纳博特斯克为降低材料成本,抑制刀具寿命的恶化,提供了一种偏心摆动式齿轮装置,对不同部件的材料进行了区分(JP5946710B2);2013年,纳博特斯克通过对齿轮架基部、螺栓材料进行设计,解决了螺栓的紧固发生松动问题(CN104736888A);2020年,XR DOWNHOLE, LLC通过聚晶金刚石动力传输表面提高负载(US11054000B2)。

2.2.3 检测分析。检测在RV减速器的生产和应用过程中是非常重要的,能够为生产提供数据支持,为应用提供反馈、修正和报警。1995年,帝人制机基于输出旋转检测装置的信息控制马达驱动力,提高了反馈控制精度(JPH09177905A);2000年,帝人制机通过高精度检测输出旋转提高精度(JP3964105B2);2020年,浙江工业大学基于数字孪生的RV减速器使用寿命预测方法实现了低成本高精度的预测(CN112163325A)。

2.2.4 加工设计。加工设计主要涉及零部件的生产工艺、参数设计、修形等,影响减速器精度、减振减噪、负载、使用寿命等多方面性能。1999年,住友为提高减速器负载,提出了内接啮合行星齿轮结构的内、外辊及其制造方法(JP4265834B2);2006年,纳博特斯克为抑制旋转损耗而设计了曲轴的制造方法(EP1767815B1);2018年,河南科技大学针对目前摆线轮齿廓修形方法过程复杂、修形量不准确导致RV减速器传动精度不高等问题,提出了基于对数的摆线轮齿廓修形方法(CN108343725A)。

2.2.5 润滑。润滑一方面可以减小减速器磨损,另一方面具有冷却效果。2005年,纳博特斯克为了解决减速器工作放热导致寿命缩短的问题,限制曲轴的速度,以使油脂的散热最小(CN101006287A);2005年,日本电产新宝为提高润滑稳定性,设计固体润滑剂与内销、外齿齿轮和托架销接触(JP6663202B2)。

2.2.6 零部件结构。零部件结构是指主要涉及行星齿轮、摆线轮、轴承、曲柄轴、针齿等零部件结构的专利技术。1997年,帝人制机为提高精度和刚度,对行星齿轮装置进行了改进设计(JPH11173386A);2006年,KOEKKUSU设计了一种一齿数差渐开线型内接行星齿轮机构,发现当齿数为40的渐开线内齿轮的位错系数为1.0并且齿数为39的渐开线外齿轮的位错系数为0.2时,可以防止齿尖彼此干涉并实现平稳的偏心运动(JP2007024072A);2014年,重庆大学为解决加工难度大,回差不易控制的难题,对针齿销进行了改进设计,使得针齿销与针齿壳上的包容槽之间具有双线接触特性(CN103994184A)。

3 结语

本文以工业机器人用RV减速器为出发点,分别统计了与其相关的全球和国内专利申请数据,并对此进行了详细分析,从中可以看出工业机器人用RV减速器相关专利的申请情况、关键技术研究热点以及未来发展的方向。日本、中国以及欧美国家是专利申请的主要国家,近几年来国内专利申请量增长明显,累积申请量已经接近日本,且明显多于欧美国家。日本不但是申请专利数量最广泛的国家,也是在全球范围内专利布局最多的国家,中国在这方面的专利申请与之相比仍存在很大差距,海外布局数量偏少,若要增强国际影响力和竞争力,建议国内相关企业进行PCT申请,加强海外专利布局。在具体的产品研发方向和专利布局上,摆线轮、曲柄轴、轴承的创新设计,以及装配组装的创新优化仍是重点。另外,加工设计对RV减速器的精度非常重要,好的加工设计甚至可以弥补加工机械本身的精度原因所产生的精度不高的缺陷,在中国专利申请中,加工设计的专利申请占比不高,建议国内企业在加工设计方面加强研究,弥补加工精度的不足,从而在优化受力、减振降噪、提高传动效率等方面得到保证甚至提升。

参考文献:

[1]程月,李世龙,齐白羽.国产RV减速机的发展[J].中国新技术新产品,2019(12):51-52.

[2]李新.中国专利情报视角下的中日RV减速机专利技术研究现状与发展态势对标研究[J].农业图书情报学报,2021,33(2):5-11.

[3]陶勇超.新型RV减速装置中多齿啮合技术的研究[D].哈尔滨:哈尔滨理工大学,2010.

[4]魏领会,姚灿江.RV减速器协同可靠性试验信息系统开发[J].现代制造技术与装备,2016(2):138-139.

[5]邓效忠,张艳珍,李天兴,等.机器人RV减速机摆线轮成形磨削砂轮廓形修整[J].机械传动,2016,40(10):23-27.

[6]王德民,别磊,姜俊霞,等.工业机器人RV减速机摆线轮模态分析[J].机械,2019,46(6):60-65.

[7]张山林,张靖,程型国,等.润滑脂性能对RV减速机疲劳寿命的影响[J].摩擦学学报,2020,40(6):808-815.

[8]罗宝佳,吴震宇,詹明儒.工业机器人关节振动的鲁棒扰动观测器双环补偿控制[J].机械科学与技术,2022,41(4):530-536.

[9]汤勇,王志威,陈恭,等.摆线齿轮低成本冷精整加工关键工艺研究[J].机械工程学报,2022,58(14):154-160.

[10]熊嘉豪,张广宇,孙启凡.工业机器人精密减速器的应用及现状[J].科技风,2021(7):171-172.