某电池包液冷板冷却性能研究

【摘 要】文章基于STAR CCM+软件对挤压铝型材液冷板冷却性能进行分析,以分析结果为依据进行液冷板的优化设计。通过改变流道宽度和流道形状,模组的最高温度由34.1℃降低到33.1℃,最低温度由26.3℃降低到25.9℃,分别降低1℃和0.4℃;模组温差由7.8℃降到7.2℃,显著提升液冷板的冷却性能,有效降低模组的温度差异,为提高动力电池的安全性,延长使用寿命以及挤压铝型材液冷板结构优化提供参考。

【关键词】电池包;液冷板;冷却性能;结构优化

中图分类号:U463.633 文献标识码:A 文章编号:1003-8639( 2024 )11-0063-04

Research on Cooling Performance of Liquid Cooling Plate Based on a Battery Pack*

【Abstract】This study analyzes the cooling performance of extruded aluminum profile water-cooled plates based on the STAR CCM+software and optimizes the design of liquid cooled plates based on the analysis results. By changing the width and shape of the flow channel,the highest temperature of the module decreased from 34.1 ℃ to 33.1℃,and the lowest temperature decreased from 26.3℃ to 25.9℃,a decrease of 1℃ and 0.4℃ respectively. The temperature difference of the module has decreased from 7.8℃ to 7.2℃. The cooling performance of the liquid cooling plate has been significantly improved,effectively reducing the temperature difference of the module. This provides a reference for improving the safety of power batteries,extending their service life,and optimizing the structure of extruded aluminum liquid cooling plates.

【Key words】battery pack;liquid cooling plate;cooling performance;structural optimization

0 引言

近年来,新能源汽车飞速发展,2024年7月全国新能源乘用车零售销量为87.8万辆,单月零售渗透率首次超过50%,达到51.1%,较去年同期提升15个百分点[1]。电动汽车低污染、零排放的特点,对环境保护起到了重大积极作用。电池作为电动汽车的核心部件之一,负责储存和释放电能以驱动车辆。电动汽车的电池通常为锂离子电池,具有高能量密度、长寿命和快速充电等特点。然而,电动汽车电池包起火事故时有发生,说明尽管锂离子电池相对安全,但仍然存在一定的安全风险,这风险大小主要取决于电池的实际工作温度。因此,通过合理高效的散热方式使电池温度保持在合理温度区间非常重要[2]。

现阶段电池热管理系统的散热方式主要有3种,分别是液体冷却、空气冷却和相变冷却。其中流道式液冷板是目前主流的电池包散热方式,其优点是相对于空气冷却具有更高的冷却效率,相对于相变冷却具有更低的制造成本[3]。液冷散热的工作原理是利用液体的高热容量和热传导能力,通过对流换热的方式带走电池产热以降低电池温度[4],保证电池在合适的工作温度范围25~40℃内工作。电池在合适的工作温度内,能显著提高使用寿命和安全性。此外,液冷散热技术还具有可靠性高、维护成本低等优点,因此在新能源汽车领域得到了广泛的应用[5]。

本项目采用的液冷板为型材通过搅拌摩擦焊连接成型,具有良好的承载能力、强度、表面平整度和传热性能。在此背景下,基于Star CCM+软件,仿真计算驱动耐久仿真工况下液冷板的冷却效果,并在此基础上,对流道宽度和结构进行优化设计,对比分析流道形式对电池系统温差的影响,有效展示铝型材液冷板不同结构间的冷却效果差异,为铝型材液冷板的设计提供参考。

1 动力电池液冷系统建模

1.1 建立三维模型

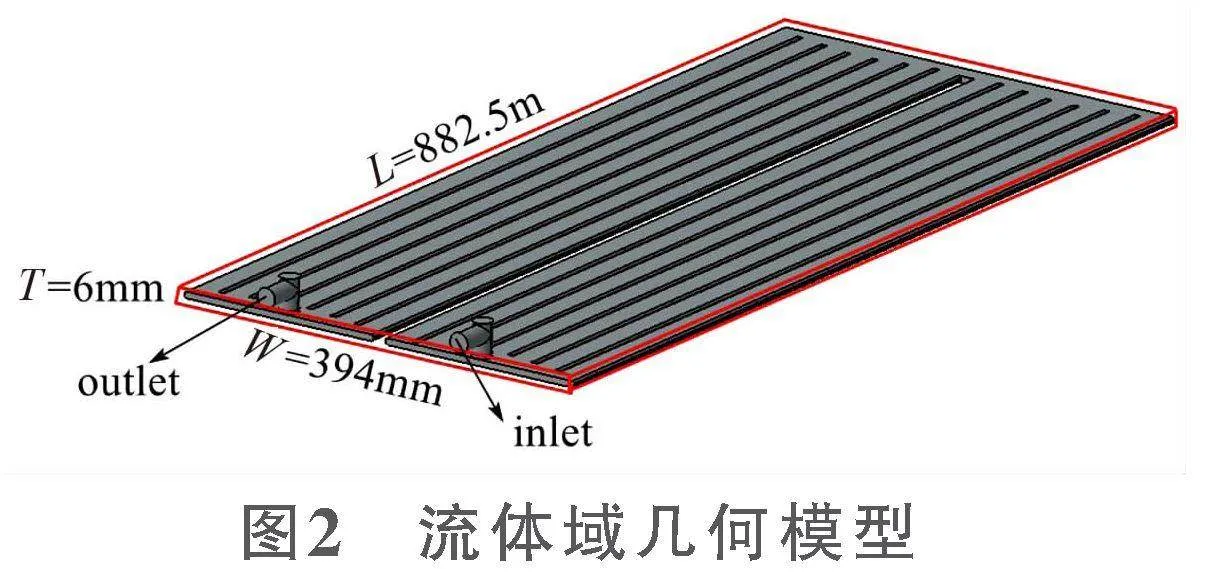

本文建立的液冷板模型采用一进口一出口的形式,研究其在特定工况下的冷却效果,液冷板整体尺寸为935mm×560mm×12mm,进出口直径为18mm,单流道宽度为26mm。液冷板安装在电池模组底部,通过导热垫对电池进行散热。电池组几何尺寸如图1所示,单块模组由18块电池单体串联而成,本文中简化为3块大模组。

1.2 建立流体计算模型

1.2.1 选取流体计算模型

本文采用CFD仿真软件STAR CCM+进行数值模拟,在开展数模模拟之前,需要对液冷板内液体的流动状态进行分析,以此选择合适的计算模型。

液体按流体力学特性可划分为层流和湍流两种。当液体的雷诺数小于2300时,粘性力比惯性力对流场的作用更大,由于粘性力的作用,流场中流速的微扰力减弱,导致流体分层流动,互不混合,为层流。雷诺数不断增加,惯性力比粘性力对流场的作用更大,当雷诺数增加到4000以上,流体的流动变得不再稳定,流体速度的微小变化便会导致流速加强,流向变得紊乱,从而形成无序的、不规则的湍流。雷诺数由以下公式得出:

式中:ρ——流体的密度;v——流场的特征速度;L——流场的特征长度;μ——流体黏度。

冷却液采用50%乙二醇溶液,当环境温度为25℃,其物理参数见表1[6]。

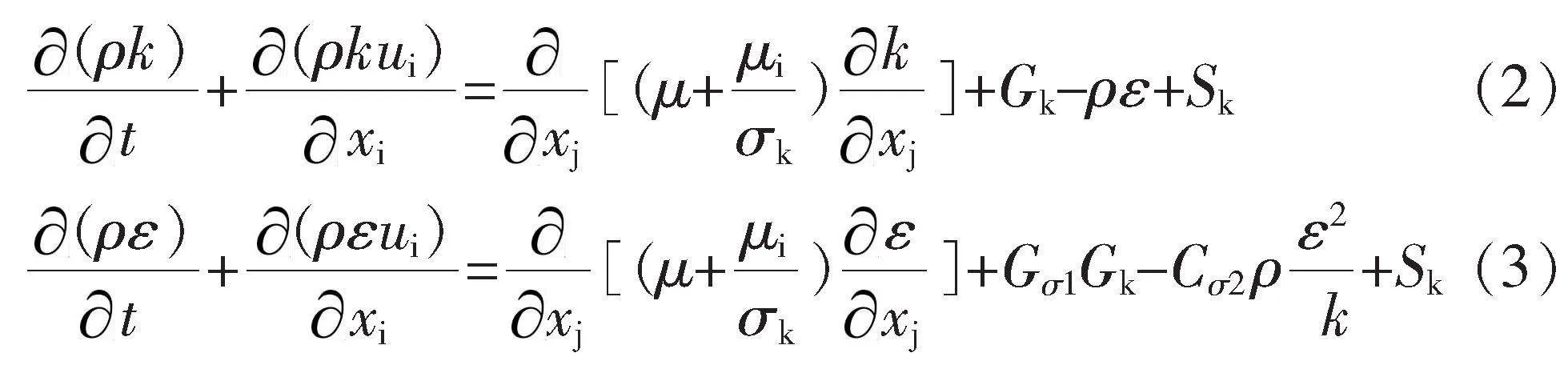

结合液冷板的实际尺寸,在入口流量为15L/min时,根据雷诺数公式得出,冷却液流动过程中的雷诺数大于4000,确定为湍流,因此采用标准的k-ε湍流模型控制方程,如下:

式中:k——湍动能;ε——湍动能耗散率动能的生成率;σk——湍动能对应的普朗特系数;σε——湍能耗散率对应的普朗特系数[2]。

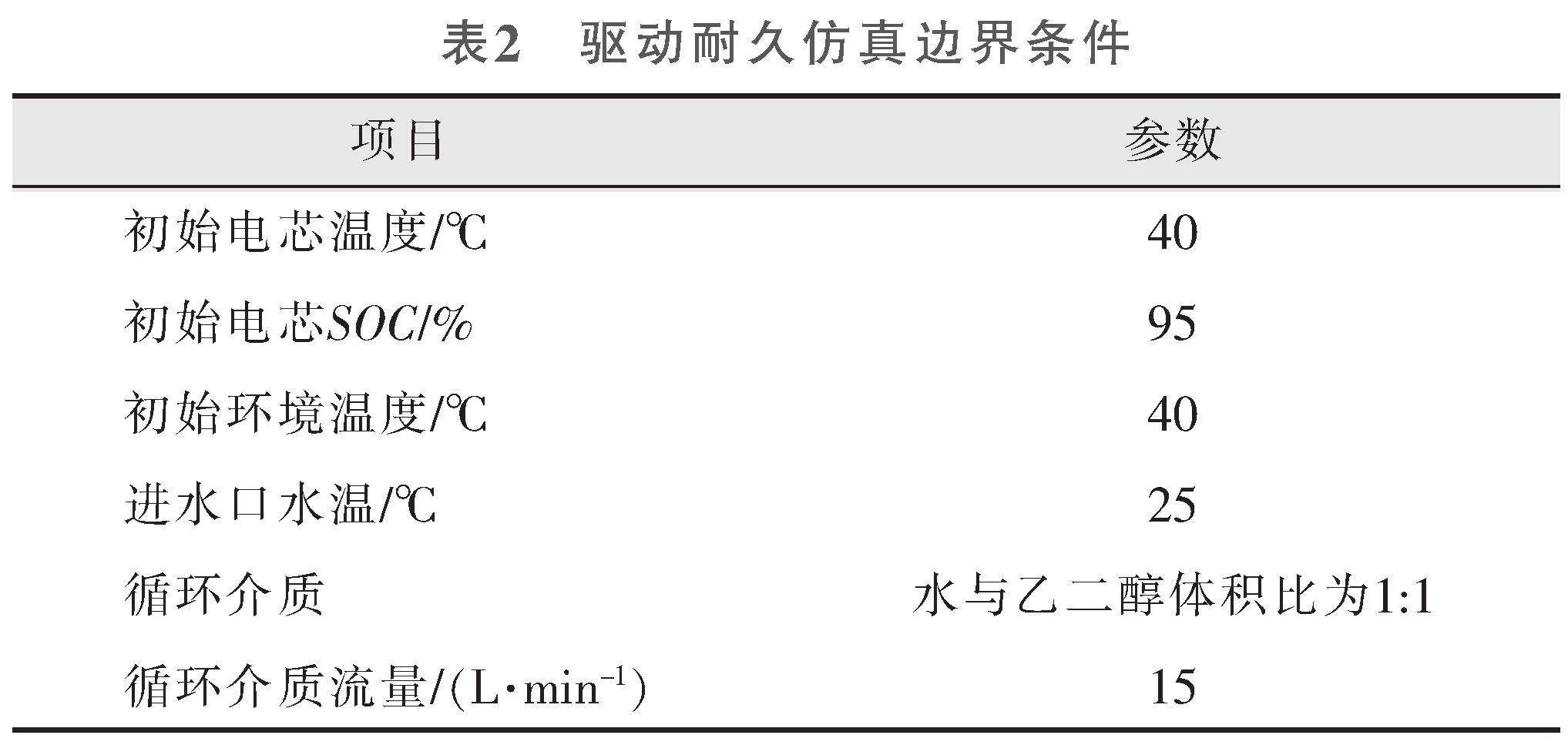

1.2.2 边界条件

在STAR CCM+中建立仿真模型,将置于液冷板上的电池模组作为热源,假定模组的热量分布均匀,不考虑电池模组和空气之间的对流,仅通过底部的液冷板来传递热量。电池产热功率不随时间的推移而变化,维持稳定状态。驱动耐久仿真的边界条件见表2。

液冷板进水口设定为质量流量的边界类型,质量流量为0.2678kg/s,湍流强度设定为0.03,湍流的特征长度设定为0.5mm,冷却液初始温度为环境温度,设定为25℃。出水口设定为压力出口的边界类型。电池模组产热功率稳定在500W。假设冷却液为不可压缩流体,壁面无滑移,冷却液在冷板流道内的重力影响可忽略不计。

1.2.3 建立液冷通道几何模型

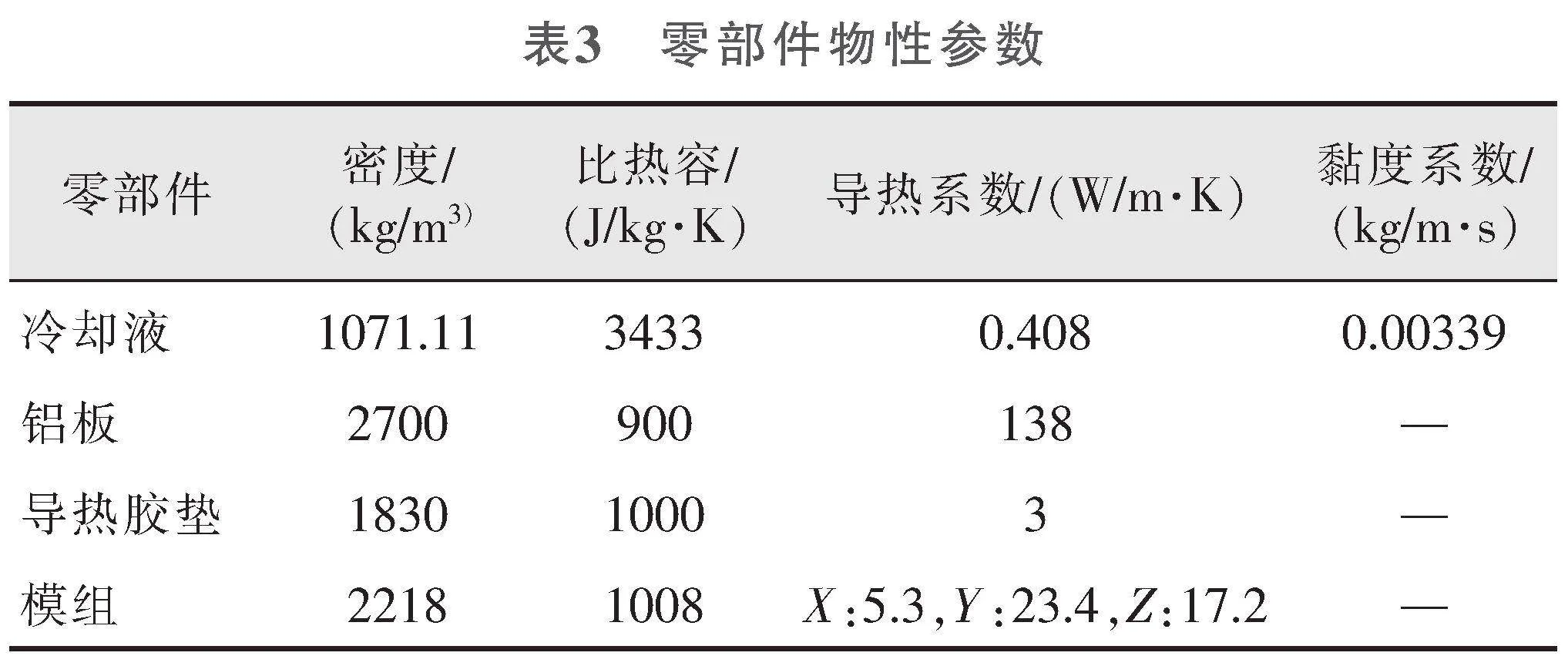

本文采用挤出型材式液冷板,流道形状、进出水口位置与整体尺寸如图2所示。冷板的材质均使用6系铝合金,冷却液为浓度50%的乙二醇水溶液,冷板与电池间由导热硅胶填充以强化换热,电芯等效为模组,其物性参数见表3。

1.2.4 网格划分

在STAR CCM+软件中对模型进行网格划分,面网格划分要保证匹配几何边界,尤其是圆角位置,要保证拓扑几何不失真。在生成体网格时,流体域设置为多面体网格和边界层网格组合的形式,其他部件设置为多面体网格的形式,其中,边界层层数设置为3层,边界层尺寸增长率设置为1.2,边界层总厚度设置为0.9mm。网格基本尺寸设置为10mm,最小表面网格尺寸设置为0.5mm,表面网格增长率设置为1.3。

2 原方案和结构优化后的传热仿真结果

冷却液流速对电池的冷却效果有显著影响。较高的流速能够更有效地带走电池产生的热量,使电池温度更均匀地下降,尤其在电池高发热区域能起到更好的冷却作用。而较低的流速则可能导致电池局部过热,影响电池性能和寿命。

2.1 原方案仿真结果

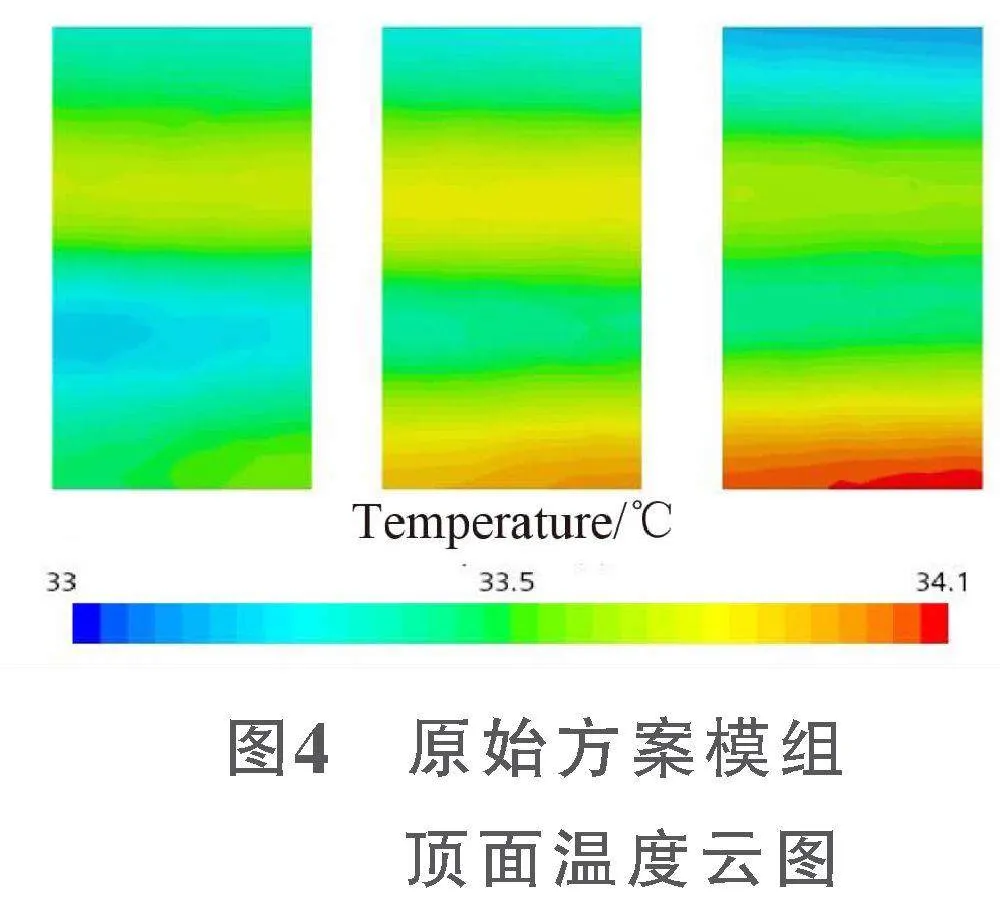

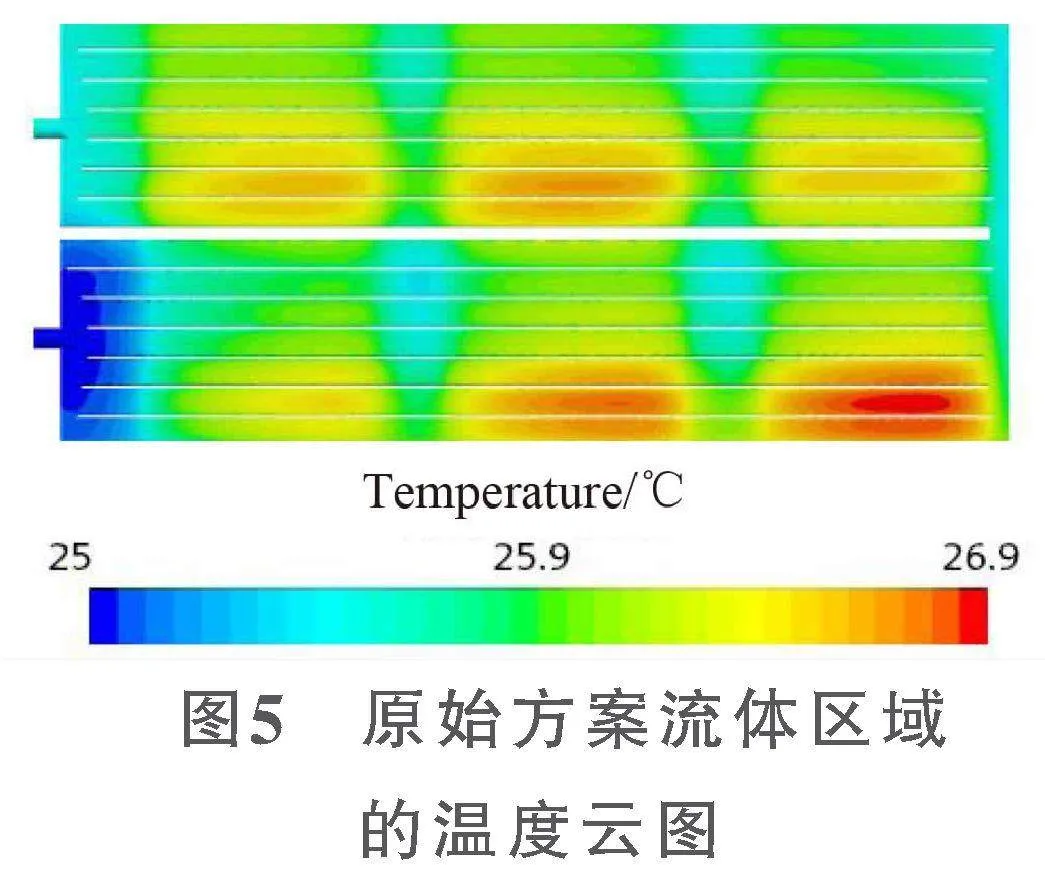

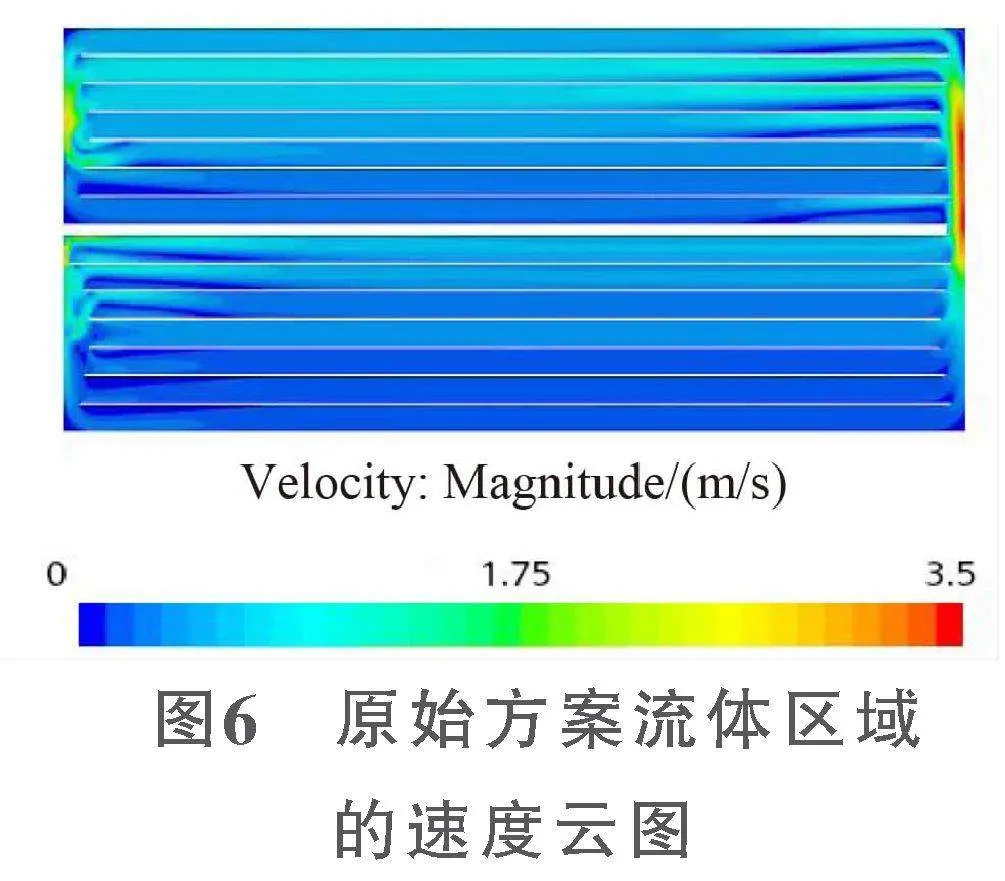

设置好模组、导热胶、冷板和流体域的热物性参数,设置输出电池包相关结构的温度信息及流体域的流速和压力信息后,可以进行求解。图3为液冷板原始方案下模组温度场分布情况,可以看出,模组高度方向上,远离冷板的方向,温度越来越高。电池包最低温度出现在与冷板接触的位置,为26.3℃,最高温度出现在图中右端模组的顶面位置,为34.1℃,此处远离进水口位置,模组的温差为7.8℃。图4为模组顶面的温度云图,在顶面上,最低温度为33℃,平面上的温差为1.1℃。图5为流体区域的温度云图,由图可知液冷板内的冷却液最低温度为25.0℃,出现在进水口处区域;最高温度为26.9℃,出现在进口流道的最远端。图6为流体区域的速度云图,从图中可以看出,在15L/min的流量下,在入口区域的7条流道中,靠近下侧的3条流道中的流体速度远低于上侧4条流道,因此导致入口区域的最远端的模组区域散热效果最差。

2.2 优化方案1和仿真结果

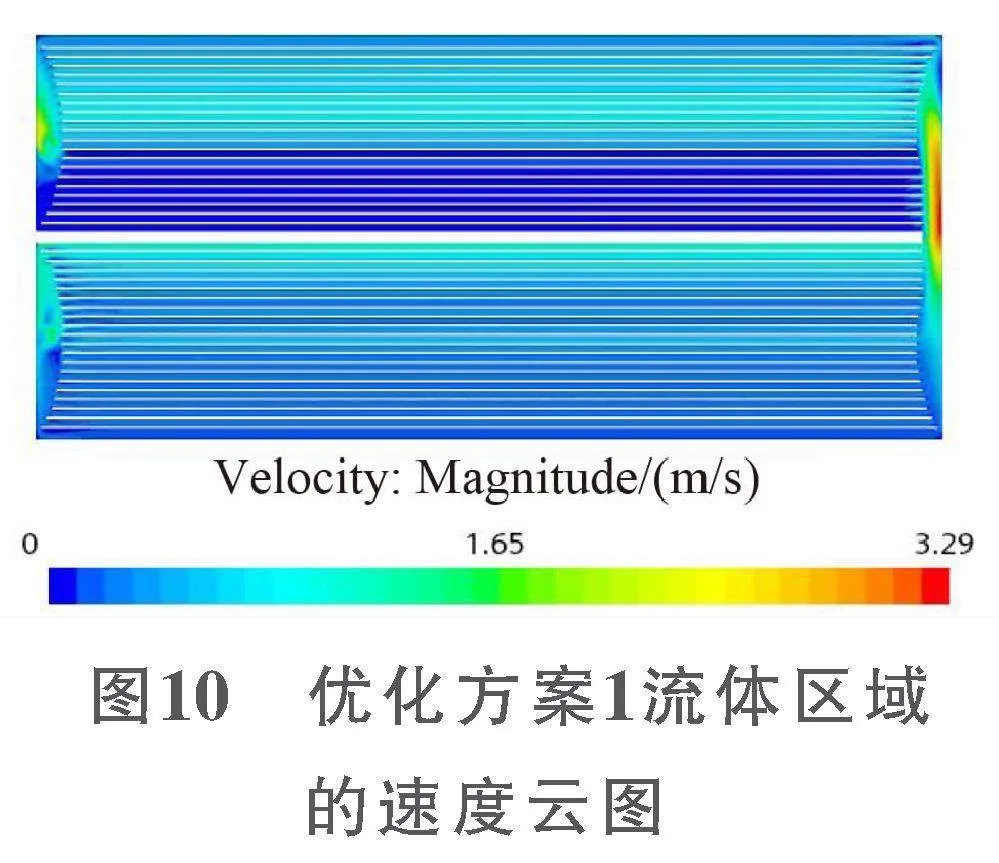

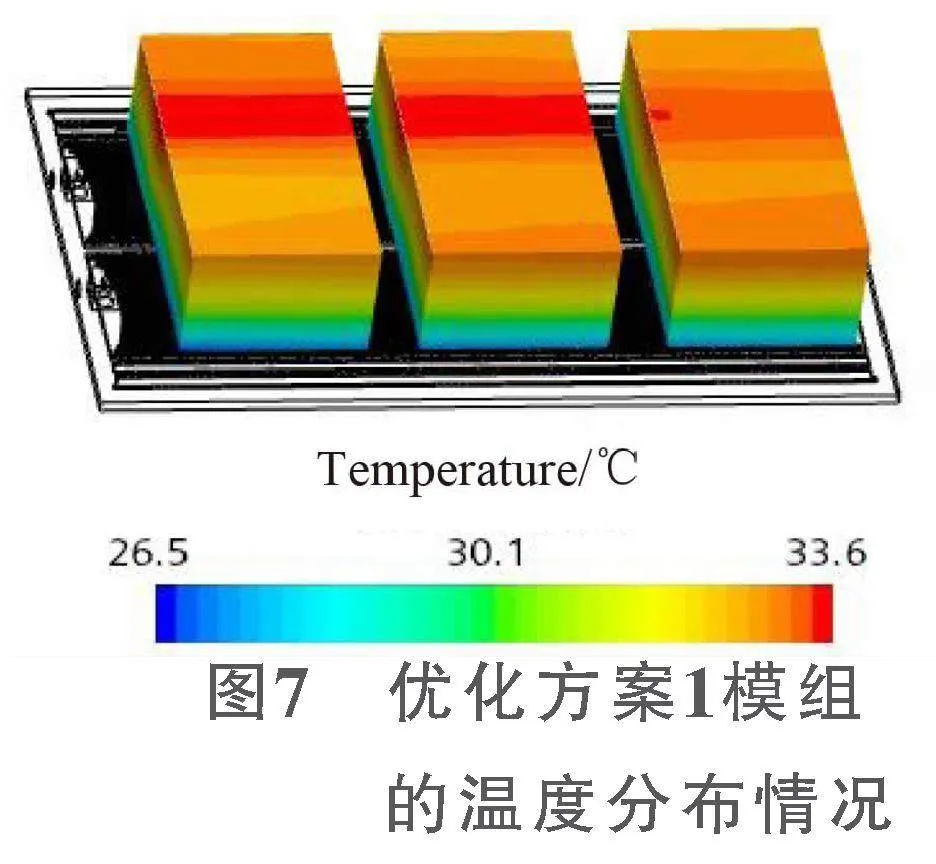

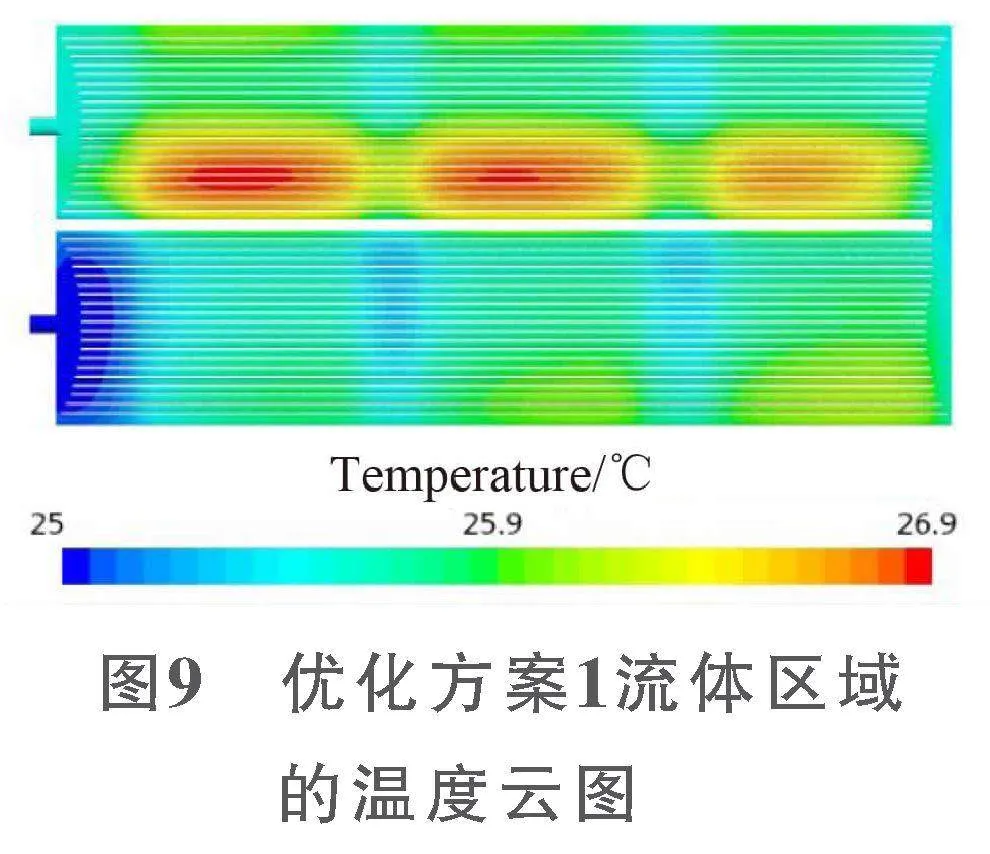

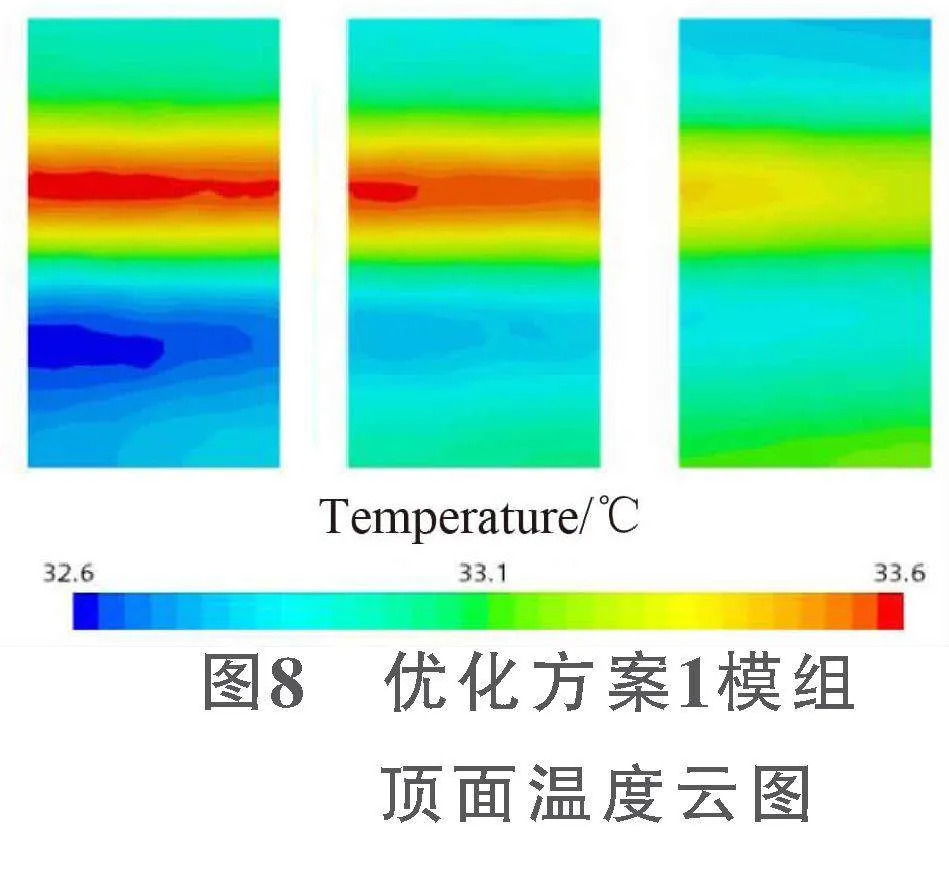

基于以上结果,由于进出口的位置固定,对液冷板的流道进行细化,以改善进口区域流量分配不均的问题,单条流道宽度由26mm变为7mm,再次进行仿真。图7为优化方案1模组的温度分布情况。由图可知,电池包最低温度为26.5℃,最高温度为33.6℃,最高温度出现在图中左端模组的上中部,此处靠近出水口位置,模组的温差为7.1℃。图8为模组顶面的温度云图,在顶面上,最低温度为32.6℃,平面上的温差为1℃。图9为流体区域的温度云图,最低温度为25.0℃,出现在进水口处;最高温度为26.9℃,出现在对应的模组最高温度处。图10为流体区域的速度云图,可以看出,在出口区域的21条流道中,靠近下侧的9条流道中的流体速度远低于上侧其他流道,因此导致出口区域下侧对应的模组区域散热较差。

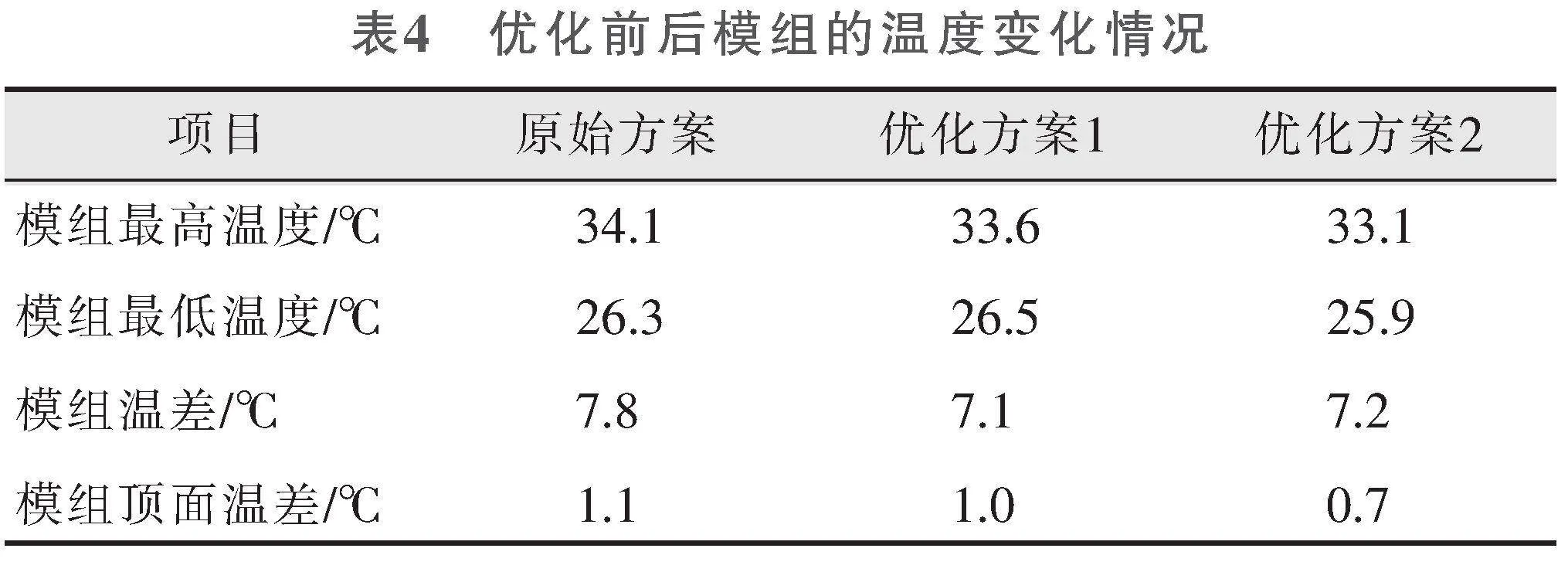

通过将液冷板的流道优化变窄方法,进口区域的流速变得更加均匀,进口区域的冷却效果有所改善。模组温差由原始方案的7.8℃降低到7.1℃,模组顶面温差由原始方案的1.1℃降低到1℃,模组顶面温差虽有改善,但变化不大,仍需对结构进行优化。

2.3 优化方案2仿真结果

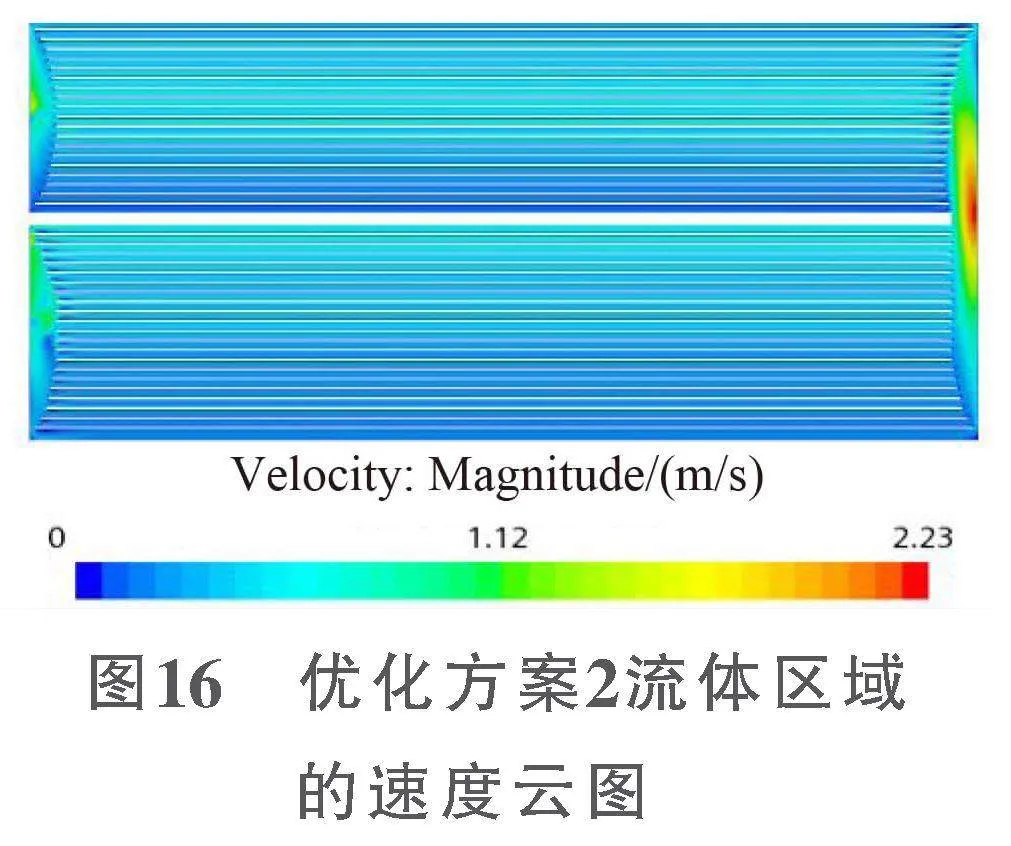

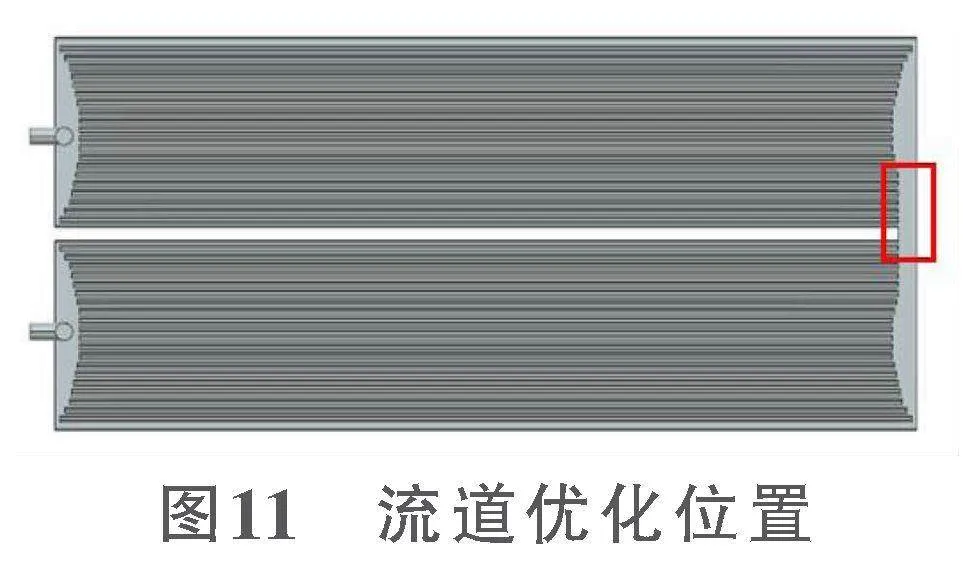

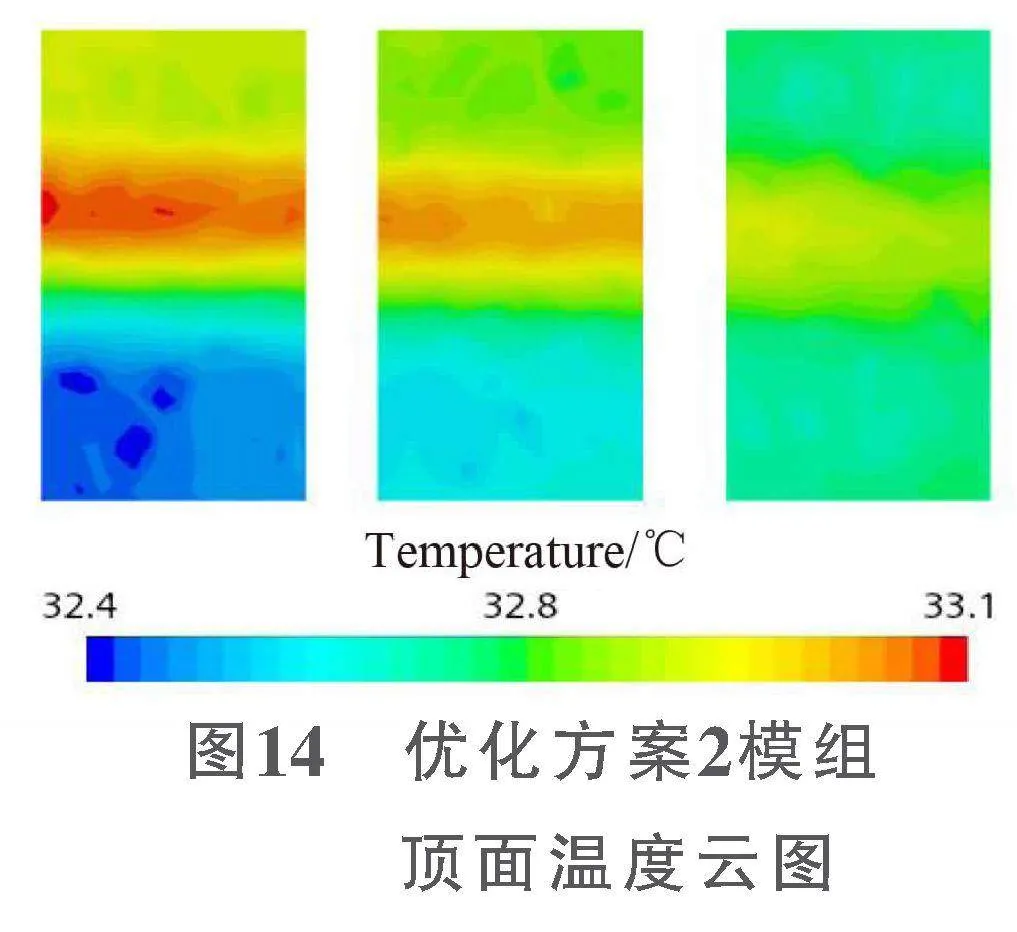

通过观察优化方案1的结果,发现流体从进口区域到出口区域处,由于区域间空间较小,流速激增,导致大部分流体直接流经出口区域的上侧流道回到出口。调整进出口过渡区域流体域的边界,降低空腔的高度,在此区域形成弧形过渡,以此调整经过此处水流的方向,改善出口区域流量分配不均的问题。流道优化位置如图11所示,为入口区域和出口区域的过渡区域处。优化结构如图12所示,再次进行仿真。图13为优化方案2模组的温度分布情况。由图可知,电池包最低温度25.9℃,最高温度为33.1℃,最高温度出现在图中左端模组的上中部,此处靠近出水口位置,模组的温差为 7.2℃。图14为模组顶面的温度云图,在顶面上,最低温度为32.4℃,平面上的温差为0.7℃。图15为流体区域的温度云图,最低温度为25.0℃,出现在进水口处;最高温度为25.8℃,出现在对应的模组最高温度处。图16为流体区域的速度云图,从图中可以看出,相对优化方案1,出口区域的21条流道的流速变得均匀,模组的最高温度降低了0.5℃,起到了优化作用。

通过优化流体域形状,出口区域的流速变得更加均匀,出口区域的冷却效果也变得更加均匀。模组温差由优化方案1的7.1℃变为7.2℃,有所增加,是因为改善结构后,模组的最低温度由26.5℃降低到25.9℃。模组顶面温差由优化方案1的1℃降低到0.7℃,模组顶面温差持续改善。优化前后的模组温度变化情况见表4。

3 结论

由以上分析结果可知,挤压铝型材液冷板的结构形式与冷却性能密切相关,本文基于STAR CCM+软件对挤压铝型材水冷板冷却性能进行分析,并以分析结果为依据对液冷板的结构进行了优化。通过改变流道宽度和流道形状,模组的最高温度由34.1℃降低到33.1℃,最低温度由26.3℃降低到25.9℃,分别降低了1℃和0.4℃;模组温差由7.8℃降到7.2℃,显著提升了冷却板的冷却性能;同时,模组顶面温差由1.1℃降到0.7℃,有效降低了模组的温度差异。为提高动力电池的安全性,延长使用寿命以及挤压铝型材液冷板结构优化提供了参考。

参考文献:

[1] 张奕雯.“宁王”走向前台的背后[N]. 中国汽车报,2024-08-19(34).

[2] 刘志恩,裴书卿,张振文,等. 基于Isight的动力电池液冷板流量分配一致性优化分析[J]. 电源技术,2023,47(10):1335-1340.

[3] 许炳,赵荣超. 改进液冷板结构后CTP动力电池包的热特性[J]. 电源技术,2023,47(2):245-249.

[4] 董志辉. 新能源汽车动力电池散热管理系统优化探讨[J]. 内燃机与配件,2022(6):188-190.

[5] 张计军,葛家琪,潘汉平,等. 新能源汽车动力电池散热技术综述[J]. 时代汽车,2023(24):122-124.

[6] WU F,RAO Z. The lattice Boltzmann investigation of natural convection for nanofluid based battery thermal management[J]. Applied Thermal Engineering,2017(115):659-669.