汽车智能生产中工业机器人技术及其应用实践

摘要:为提升汽车智能生产的效率与质量,对工业机器人的结构和特点进行详细探讨,并对车身装配、涂装作业、动力系统组装、内饰安装及质量控制与检测等方面的实际应用进行了研究。结果表明,工业机器人在减少人工干预、提高生产效率、降低生产成本和提升产品质量方面具有显著优势,推动了汽车制造业向智能化和自动化方向的发展。

关键词:工业机器人;汽车生产;智能制造;自动化集成;应用实践

中图分类号:U469 收稿日期:2024-08-16

DOI:10.19999/j.cnki.1004-0226.2024.11.028

1 工业机器人对汽车智能生产的重要性

在汽车智能生产中,工业机器人提高了生产效率与产品质量。福特罗马尼亚工厂使用的UR10型协作机器人便加速了生产过程,同时减轻了员工的重复性劳动压力。机器人技术优化成本结构,提高了操作的安全性,根据麦肯锡的报告,预计未来5年内自动化将占工业公司资本支出的25%。此技术在降低成本和延长运行时间方面的潜力得到了体现[1]。然而,机器人的引入也对劳动市场产生了影响,在美国,每增加1 000名工人中的一个机器人,会导致平均工资下降0.42%,就业人口比率下降0.2个百分点。

2 汽车智能生产中工业机器人构成

2.1 常用机器人类型及其特点

2.1.1 关节机器人

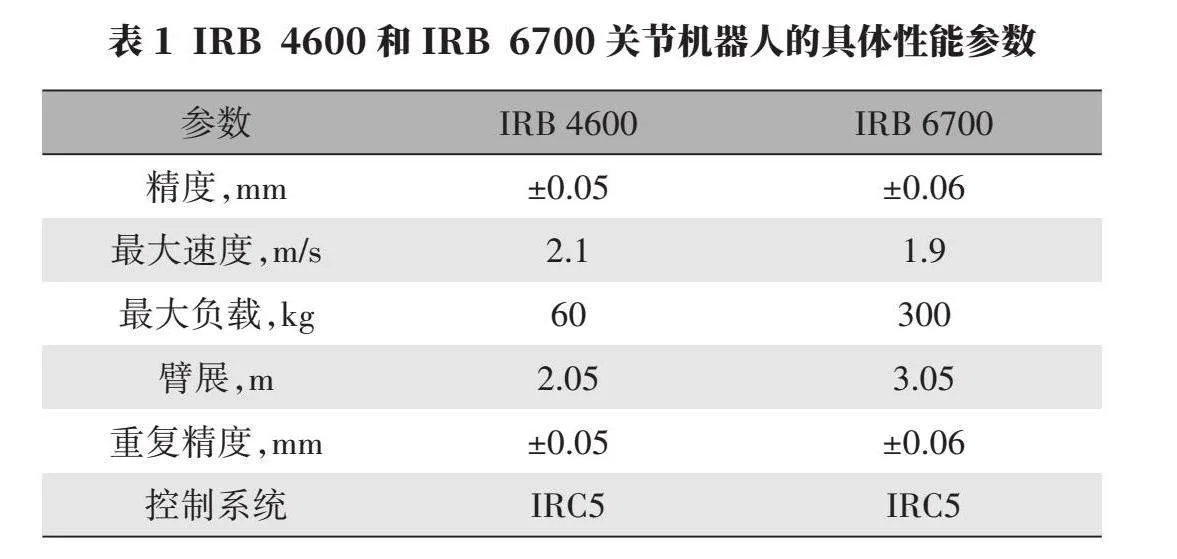

关节机器人类似于人类手臂,通常具备4~6个旋转关节,能够灵活操作并执行复杂任务。关节机器人的高精度和重复性使其在装配、焊接和材料处理等应用中表现卓越。如表1所示,以ABB的IRB 4600和IRB 6700为例,这些机器人分别具备±0.05 mm和±0.06 mm的精度,最大速度为2.1 m/s和1.9 m/s,最大负载能力为60 kg和300 kg。在实际应用中,福特罗马尼亚工厂采用的UR10协作机器人显著提升了生产效率,并减轻了工人的重复性劳动负担。关节机器人在紧凑和高密度布局的制造环境中尤为适用,能够优化生产输出并提高产品质量[2]。其高精度和快速运动能力,使其在不同工艺环节中均能保证操作的一致性和产品的高质量,从而减少人为错误和生产成本。

2.1.2 SCARA机器人

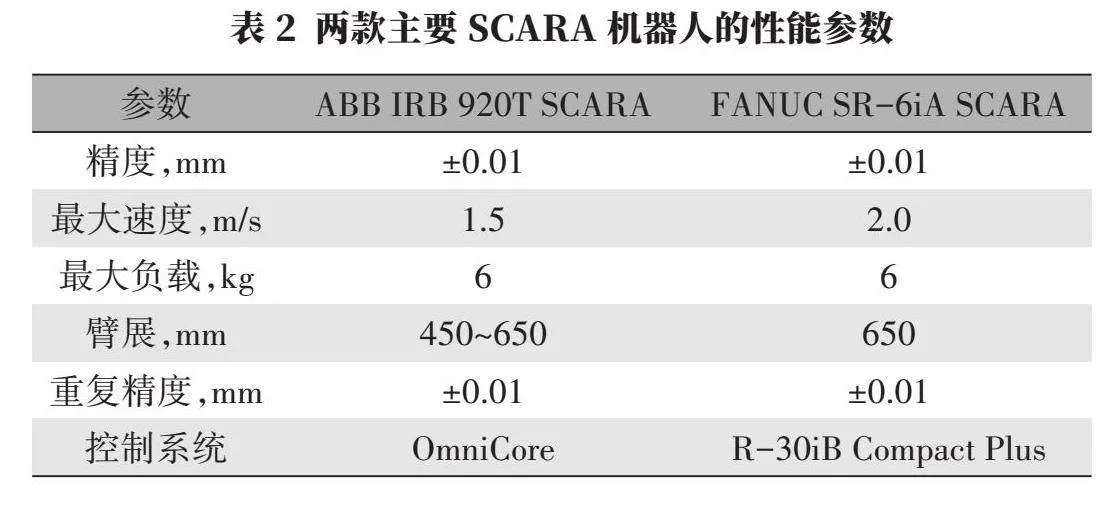

SCARA机器人特别适用于高精度、高速的装配、搬运和测试任务,其水平运动灵活性和高重复性使其能在狭小空间内高效执行复杂操作。如表2所示,ABB的IRB 920T SCARA机器人循环时间为0.29 s,精度为±0.01 mm,最大速度为1.5 m/s,最大负载为6 kg。FANUC的SR-6iA SCARA机器人具有650 mm臂展,精度为±0.01 mm,最大速度为2.0 m/s,最大负载为6 kg。而OMRON的i4系列SCARA机器人支持15 kg负载,集成以太网通信,实现了高效控制,适用于多品种生产环境。SCARA机器人的技术进步推动了制造业的智能化和自动化转型,提升了企业的市场竞争力,同时降低了生产成本,展现了其在现代制造业中的重要价值[3]。

2.1.3 卡通机器人

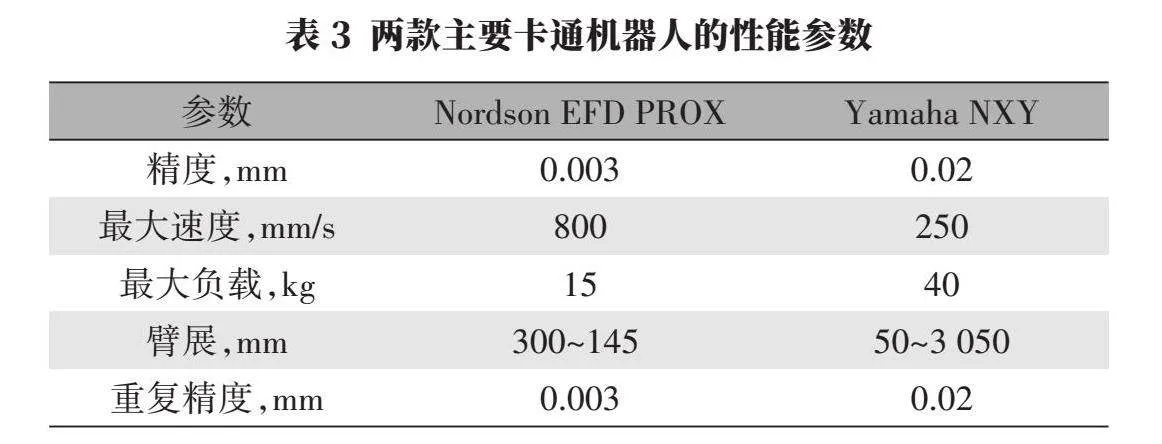

卡通机器人在工业自动化中因其高精度和高负载能力而被广泛应用。基于笛卡尔坐标系统,其能够在X、Y和Z轴上移动,适用于需要高精度和高重复性的任务。如表3所示,Nordson EFD的PROX系列卡通机器人在电子和生命科学领域表现突出,具备0.003 mm的重复精度和15 kg的最大负载能力,运动速度可达800 mm/s。Yamaha的NXY系列则具有0.02 mm的重复精度和最高40 kg的负载能力,臂展范围从50~3 050 mm。该机器人的结构简单,由直线轴和高质量的机械传动组件组成,确保了其在高负载条件下的精确操作。

2.1.4 并联机器人

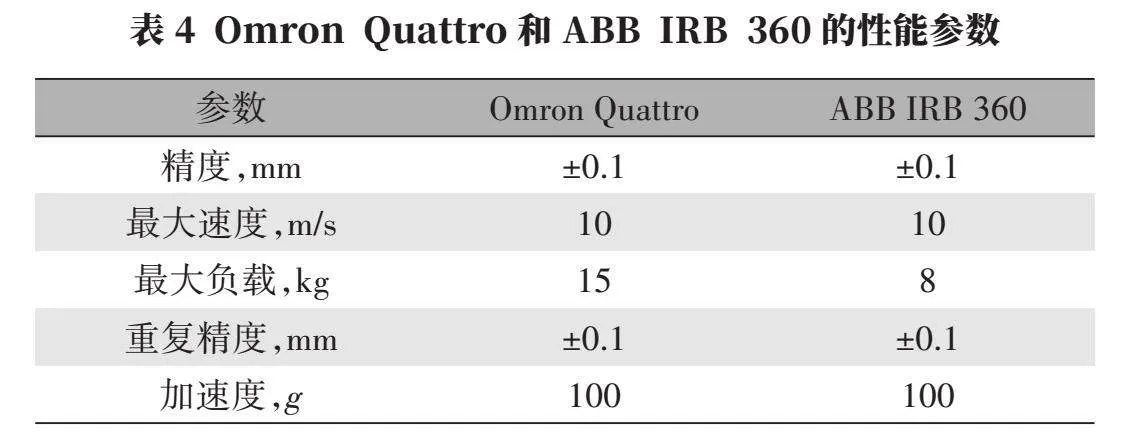

并联机器人的设计包括多个计算机控制的支撑臂,这些臂连接在一个共同的工作平台上,形成闭环结构,从而提供了优越的刚性和动态性能。根据表4可知,Omron Quattro并联机器人具有±0.1 mm的精度和高达10 m/s的最大速度,以及15 kg的最大负载能力,表现出色。ABB的IRB 360并联机器人则在电子装配中广泛应用,具有相同的精度和速度,最大负载为8 kg。并联机器人在高速分拣、包装和组装等任务中表现优异,其高加速度提高了生产效率和产量。并联机器人的刚性和负载能力使其在复杂装配任务中实现了精确和快速的操作,提升了生产效率和产品质量,减少了人为误差和生产成本。

2.2 关键技术组件

2.2.1 传感技术

传感器通过检测和反馈位置、速度、力和温度等物理量的变化,实现机器人精准执行复杂任务。光电传感器利用光的反射或遮挡检测物体位置和运动状态,广泛应用于物体检测和识别。激光传感器通过激光束测量距离和位置,具有高精度和快速响应能力,适用于高精度装配和焊接。力矩传感器检测机器人末端执行器的力和力矩,帮助实现精细操作和实时调整,提高装配质量和效率。多传感器融合技术通过综合激光雷达、摄像头和毫米波雷达的数据,实现全面精确的环境感知与决策,确保高效安全的生产过程[4]。

2.2.2 控制系统

集成与自动化解决方案通过将多个机器人、设备和系统无缝结合,实现高度协同的生产环境。硬件集成包括机器人与传送带、加工设备和检测仪器的物理连接,确保高效运转。软件集成通过统一的控制平台,集中监控和调度各设备。信息集成利用物联网(IoT)和工业互联网(IIoT)技术,实时采集、分析和共享生产数据,为决策提供支持。自动化系统依赖PLC和DCS进行协调,先进的控制算法如模型预测控制和自适应控制优化生产过程。机器人过程自动化(RPA)减少人工干预,提高效率。

2.2.3 执行机构和驱动器

电动执行机构通过电机、齿轮和滚珠丝杠等机制,将电能转化为机械能,提供高精度和快速响应能力。无刷直流电机(BLDC)因其高效率和良好的热性能,广泛应用于工业机器人,配合高精度编码器实现亚毫米级别的定位精度。液压执行机构则以其高功率密度和负载能力,适用于重型任务,通过液压泵和液压缸系统,实现高力矩输出。气动执行机构利用压缩空气驱动气缸,适合轻型任务和高速操作。驱动器作为控制核心,集成矢量控制、伺服控制和模型预测控制等技术,确保机器人在复杂环境中的高效、稳定和精确操作。

2.3 集成与自动化解决方案

集成与自动化解决方案主要通过将多个机器人、设备和系统无缝结合,形成高度协同的生产环境,实现硬件、软件和信息的多层次协调。PLC和DCS在自动化系统中发挥核心作用,利用先进的控制算法如模型预测控制和自适应控制,优化生产过程。机器人过程自动化(RPA)通过执行重复性任务,减少人工干预,提高效率。工业大数据和人工智能技术进一步提升了系统的智能化水平,通过实时分析和建模,优化生产参数,提供智能决策支持。

3 工业机器人在汽车智能生产中的应用

3.1 车身装配

在车身装配环节中,点焊机器人实现了每分钟数百次的焊接操作,确保焊点均匀牢固;激光焊接机器人则凭借高精度和低热变形优势,广泛应用于车身薄板和复杂结构的连接。密封胶涂敷机器人通过精确控制胶枪移动轨迹和速度,确保密封胶均匀涂布,提高防水防尘效果。螺栓安装机器人利用高精度力矩控制系统,确保每个螺栓扭力一致,保障车身结构的安全性和耐用性。借助先进的视觉传感器和实时监控系统,机器人在装配过程中能自动检测和校正偏差,提高装配精度。

3.2 涂装作业

涂装机器人利用多轴运动系统和精密控制技术,实现车身表面涂层的均匀覆盖。采用静电喷涂技术,高压静电场使油漆颗粒均匀吸附在车身表面,减少漆料浪费和环境污染。高精度喷涂系统和先进传感器在涂装过程中实时监控和调整喷涂参数,确保涂层厚度均匀。视觉识别技术使机器人能自动检测车身的复杂形状和轮廓,优化喷涂路径,避免漏喷和过喷现象。涂装机器人的自动化操作减少了人为干预,保证了每辆车的涂装质量一致性和外观美观性。为确保生产环境的安全,涂装机器人在密闭喷涂室内工作,配备废气处理系统和防爆装置,减少有害物质排放,保护工人健康。

3.3 动力系统组装

动力系统组装涉及发动机、变速箱和驱动轴等关键部件,需要极高的精度和一致性。通过多轴联动和先进的运动控制技术,工业机器人实现了对各部件的精确定位和装配。机器人利用高精度力矩传感器和视觉识别系统,精确控制螺栓的扭力和位置,确保紧固力均匀一致,并实时检测校正部件的位置和角度,防止装配错误。在变速箱装配中,自动化装配线实现了齿轮、轴承和密封件的精准装配。自动化控制系统实时监测装配过程中的各项参数,如装配力和位置误差,及时调整策略,提高装配质量和效率。机器人焊接系统利用激光和电弧焊技术,确保焊接接头的强度和质量。自动胶合系统通过精确控制胶枪的移动轨迹和速度,确保密封胶的均匀涂布,提升密封性能。

3.4 内饰安装

内饰安装包括座椅、仪表板、门板、地毯和顶棚等多个部件的装配,其操作要求极高的精度和一致性。机器人利用视觉识别系统和力矩控制技术,实现内饰部件的精准定位和安装。在座椅安装过程中,机器人通过视觉系统识别座椅位置,并进行精确调整,确保座椅与车身的完美对接。力矩控制技术确保每个固定螺栓的扭矩一致,避免过紧或过松的情况,保障安装的稳定性和安全性。仪表板的安装同样需要高精度,机器人通过编程设定的路径和速度,将仪表板精确安装到指定位置,确保每个连接点都准确无误。门板和地毯安装中,机器人利用真空吸附和自动夹持技术,准确抓取和放置部件,减少人为操作带来的误差。顶棚安装涉及高空作业,机器人通过灵活的多轴联动系统,实现顶棚的平稳安装,提高作业的安全性和效率。

3.5 质量控制与检测

通过高精度检测设备和先进的数据分析技术,机器人实现了对产品质量的一致性和可靠性的保障。视觉检测系统利用高分辨率相机和图像处理算法,快速识别表面缺陷、形状误差和装配错位,生成详细检测报告。激光测量技术通过高速扫描车身表面,生成三维点云数据,与CAD模型进行比对,精确测量尺寸误差和形变。超声波技术通过发射和接收超声波,检测焊接点、粘接部位和复合材料内部的空隙和裂纹。通过与MES和ERP系统的集成,机器人实现检测数据的实时上传和分析,生成质量报告和统计分析,提高检测精度和效率,降低人工成本和错误率,确保每辆汽车出厂前经过严格质量检验,满足高标准质量要求。

4 结语

工业机器人在汽车智能生产中的应用提升了各环节的效率和质量,具体体现在车身装配、涂装作业、动力系统组装、内饰安装及质量控制与检测等方面。未来应集成人工智能与大数据分析技术,持续优化生产流程,推动汽车制造业向更高效、更智能的方向发展。

参考文献:

[1]李云革.工业机器人智能检测技术在汽车制造中的应用[J].汽车周刊,2023(11):31-33.

[2]侯晓楠,杨尊熙.谈工业机器人在汽车制造领域的应用[J].时代汽车,2018(2):69-70.

[3]周秦源,胡贤哲.基于高阶内模迭代学习的关节机器人控制研究[J].机械传动,2024,48(1):20-27.

[4]陈威,陈新度.基于模糊PID的汽车门框打磨机器人主动柔顺控制系统设计[J].现代电子技术,2021,44(10):171-175.

作者简介:

肖潇,男,1988年生,讲师,研究方向为机电一体化技术。