氧化损伤对航空发动机涡轮叶片裂纹扩展影响

摘 要:氧化损伤以及裂纹在涡轮叶片服役过程中不可避免,对裂纹行为的预测及其受氧化损伤的影响对于服役安全和寿命管理具有重要意义。针对航空发动机高压涡轮叶片长期处于高温环境下产生的氧化损伤以及裂纹问题,通过对紧凑拉伸(CT)试样在850℃条件下进行疲劳裂纹扩展试验,得到正常试样和氧化损伤后试样的疲劳裂纹扩展速率;运用Paris模型考虑了存在氧化损伤时裂纹扩展的情况,对比氧化损伤对疲劳裂纹扩展速率的影响。本文以某航空发动机高压涡轮叶片为例,聚焦于氧化损伤对裂纹扩展阶段的影响,利用ANSYS和Franc3D软件分析并对比涡轮叶片在有无氧化损伤条件下的裂纹扩展寿命。结果表明,叶片前缘裂纹受氧化损伤影响下,其循环寿命平均降低到无氧化损伤情况下的44.02%,叶片后缘裂纹循环寿命平均降低到无氧化损伤情况下的50.22%。对实际服役环境工作条件下的涡轮叶片寿命评估提供基础参考,以及在其他实际工程中正确评价材料、预测工程热端零部件的使用寿命和设计强度均有重要的现实意义。

关键词:涡轮叶片; 镍基合金; 氧化损伤; CT试样; 裂纹扩展

中图分类号:V215.5 文献标识码:A DOI:10.19452/j.issn1007-5453.2024.07.007

随着航空发动机工作效率的不断提高,作为高性能航空发动机的核心部件,涡轮叶片所面临的服役环境随之变得更加恶劣[1]。涡轮叶片除承受高速旋转带来的离心载荷外,还承受着复杂的气动力和热应力,以及振动、腐蚀和氧化等多种作用[2]。因此对于涡轮叶片部件来讲,长期在这种使用条件下,叶片难免会出现裂纹。与此同时,长期处于高温环境下,也会造成叶片的氧化损伤[3]。在涡轮叶片的各类损伤中,氧化损伤是最常见、最容易发生的一种[4],通过调研国内某民用航空发动机叶片孔探等数据记录,发现其中裂纹型损伤占比为11.4%,而氧化损伤占比高达73.3%。涡轮叶片的变色是氧化损伤一个早期典型特征,然而,由于其造成的后果并不严重,通常在发动机维护时会与其他损伤区别对待[5]。但氧化损伤却是造成其他损伤的重要因素之一。由于大多数金属材料的基本力学和疲劳性能都具有温度相关性[6],而高温环境是影响镍基高温合金疲劳裂纹扩展的关键因素,同时与材料氧化作用密切相关,因此涡轮叶片的裂纹扩展势必会受到氧化损伤的影响[7]。Kitaguchi[8]用扫描电镜和X射线能谱仪研究了镍基高温合金在650℃空气中暴露后裂纹尖端前形成的氧化物侵入。Li Haiyan等[9]通过在真空条件下进行保载疲劳和基准疲劳试验,提出了一种考虑裂纹尖端氧化和应力松弛相互作用的新机制。Schulz等[10]在700℃空气中对粗晶RR1000进行等温疲劳裂纹扩展试验,从保载时间的角度讨论疲劳裂纹扩展抗力的潜在因素。Jiang Rong等[11]在疲劳裂纹萌生和扩展阶段中,评估了氧在镍基高温合金强化疲劳开裂中的作用。Karabela等[12]研究镍基高温合金在疲劳-氧化条件下的氧扩散和裂纹扩展,进行了显微表征和数值模拟。研究发现,氧气渗入材料和相关的内氧化会导致材料脆化和失效。Osinkolu等[13]采用单刃缺口拉伸试样,研究了不同晶粒尺寸下多晶IN718高温合金在650℃高温下的疲劳裂纹扩展速率。

上述学者大部分是从微观角度研究氧化损伤对裂纹扩展的影响,从晶界裂纹起裂时间入手,分析环境温度、载荷不同等导致的氧扩散能力的改变,进而影响裂纹在萌生阶段的扩展速率问题,对合金微观结构、温度、载荷等因素影响下高温合金疲劳裂纹扩展规律有了较清楚的认识,但针对裂纹扩展阶段氧化损伤对疲劳裂纹产生的影响的研究相对较少。

本文通过设计对照试验分别得到有无氧化损伤试件裂纹扩展速率曲线,利用Franc3D和ANSYS软件开展联合仿真,使用Paris模型计算裂纹扩展寿命,对比研究高压涡轮叶片裂纹的稳定扩展阶段在有无氧化损伤情况下的裂纹扩展规律。

1 疲劳裂纹扩展试验

1.1 材料及试样

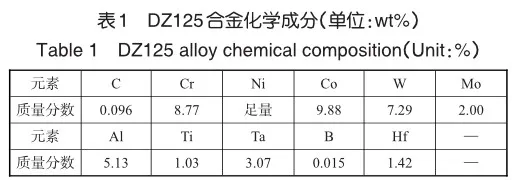

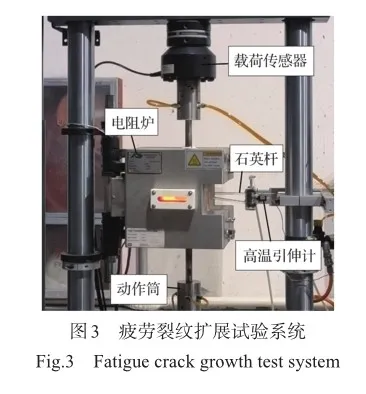

发动机涡轮叶片材料为DZ125高性能镍基合金,常用于高温环境下的工程应用。可以在高温环境保持良好的机械性能、抗蠕变性能和耐腐蚀性能,具有较长的使用寿命和可靠性[14]。其化学成分见表1。

本文选用CT试样开展裂纹扩展试验研究。试样设计基于金属材料-疲劳试验-疲劳裂纹扩展方法的标准[15],且设定裂纹扩展方向平行于定向凝固方向,具体尺寸如图1所示。

1.2 试验方案

试验目的是得出含氧化损伤以及不含氧化损伤试件裂纹扩展速率曲线,并拟合Paris参数,考虑采用真实叶片并改变试验环境条件过于复杂,本文采用热处理后的CT试验件模拟氧化损伤进行简化分析。

本次试验对两个试验件进行裂纹扩展试验研究。1号试验件不做高温氧化处理,2号试样件使用SXL-1400C箱式试验电炉进行850℃高温氧化1000h的热处理,从而模拟镍基合金经过氧化后的材料性能,试验件如图2所示。

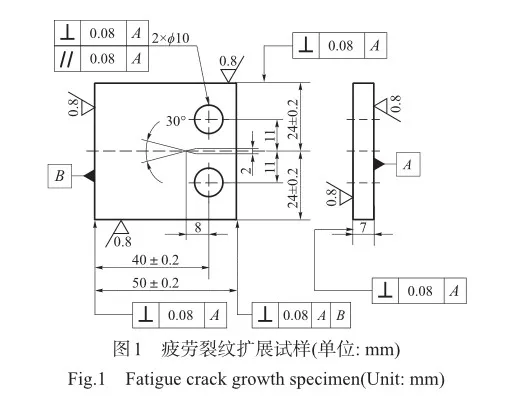

通过对涡轮叶片温度分布研究后,计算涡轮叶片平均温度在850℃左右,所以本节试验过程的高温环境均设置在该温度条件下。所有试件在室温下进行预制裂纹,试验系统如图3所示。试验过程中,试验件在高温850℃空气环境下进行疲劳裂纹扩展试验,通过电阻炉进行加热,并控制其与试验设定的误差在±5℃以内。采用正弦波加载方式,初始最大循环加载为3.5kN,频率为5Hz,应力比R=0.1,直至试件断裂后试验终止。

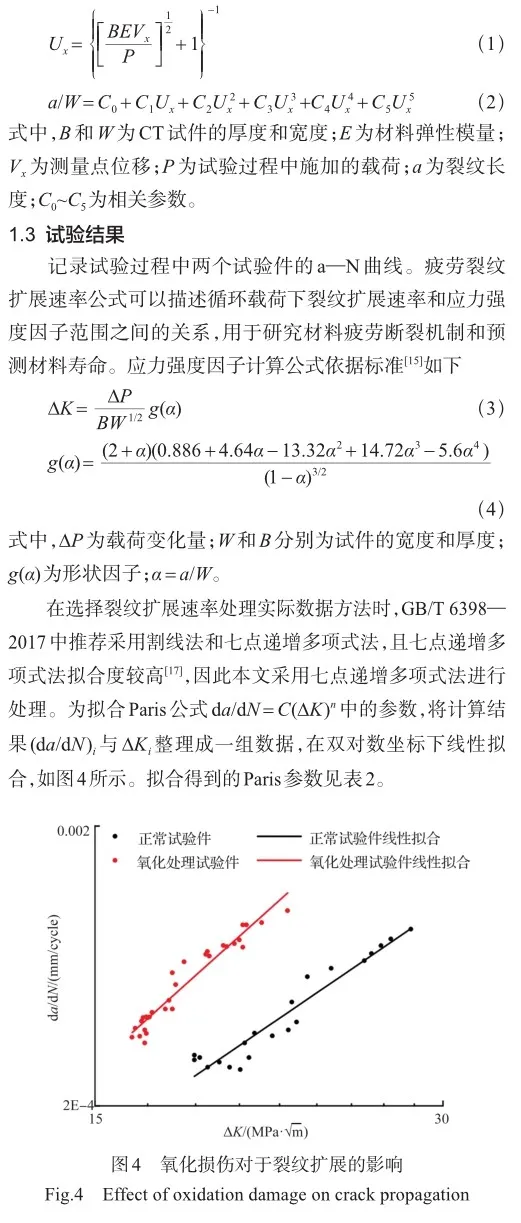

试验过程中采用柔度法测量裂纹长度。柔度法是测量金属材料裂纹扩展长度的间接方法,通过测量裂纹两侧位移差来确定裂纹长度[16]。柔度和归一化裂纹长度的关系通常用量纲一(曾称无量纲)柔度BEVx/P和归一化裂纹长度a/W来表达。具体公式如下

1.4 数值模拟验证

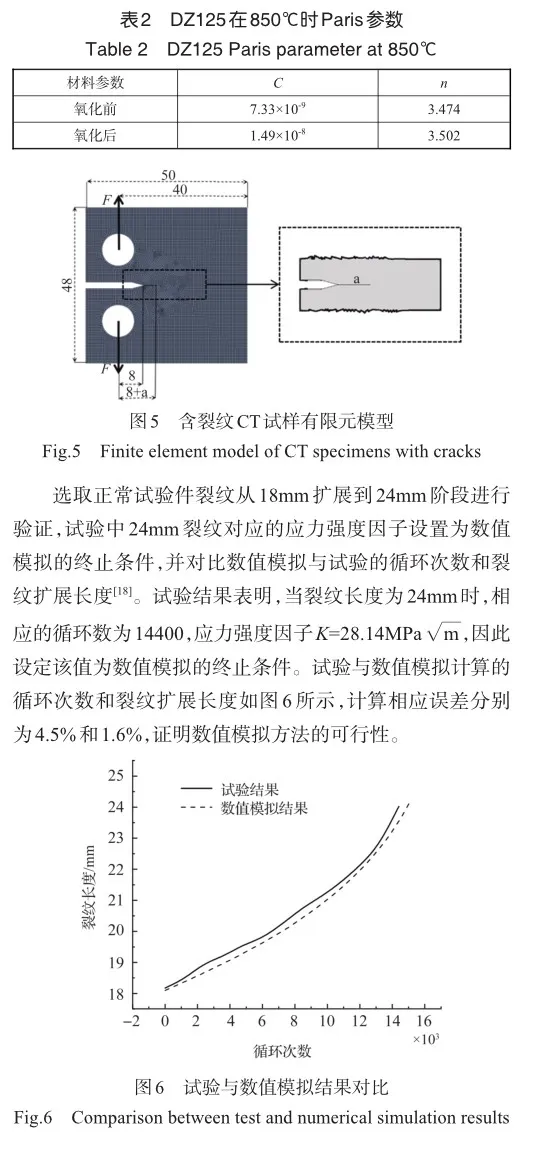

本文对正常CT试样件的裂纹扩展试验进行数值模拟分析,以验证该数值模拟方法的可行性以及精度。CT试样材料参数采用与叶片相同材料,数值模拟加载条件与试验一致,初始最大循环加载3.5kN,加载应力比R=0.1,使用表2中拟合的参数计算循环寿命。图5为数值模拟示意图。

2 确定涡轮叶片危险部位

2.1 模型建立及网格划分

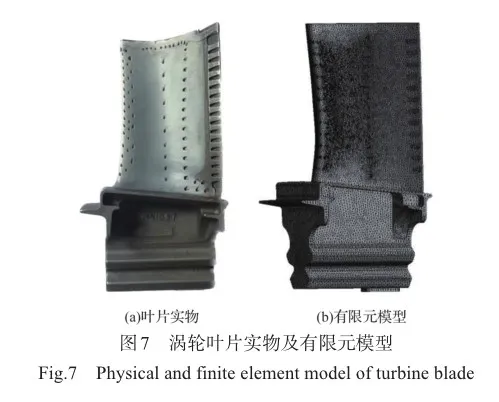

针对该高压涡轮叶片结构,通过一种基于HandySCAN 3D三维扫描仪逆向建模方法,获得精确的三维几何模型,从而提高有限元数值仿真的精度。通过扫描实物叶片获得被测叶片的点云,如图7(a)所示。然后使用SolidWorks软件以点云数据为参考,建立高精度整体模型。

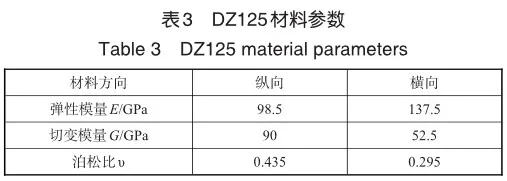

使用ANSYS软件建立叶片有限元模型,网格尺寸为0.2mm,对气孔区域网格进行适当加密,如图7(b)所示,网格单元总数为100×105。叶片材料为DZ125镍基合金,9e01e3102efa9dc241680a46bfbbe9ca0be1e975为各向异性材料,850℃材料参数见表3,密度为ρ=8.48g/cm3。

使用ANSYS ICEM软件对外流道网格进行划分,网格划分结果如图8(a)所示,流道网格数量为75×105。为使网格划分更加精确以及仿真结果精度更高,所以针对曲率较大区域进行局部加密,如图8(b)所示。

2.2 边界条件

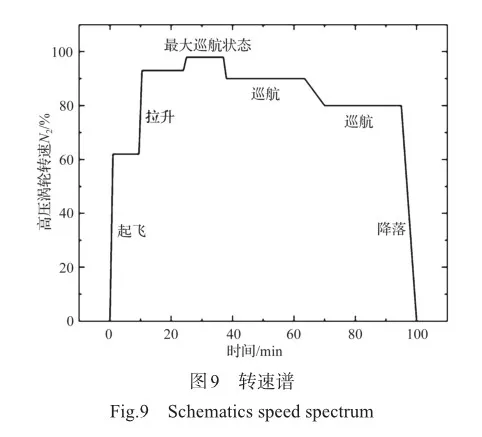

图9所示为涡轮叶片所在位置的飞机通用任务转速谱。涡轮叶片内的温度场随飞行状态而变化,从飞行谱分析,温度场与转速变化基本一致。因此,用于裂纹及氧化对裂纹扩展影响分析的最坏状态可以简单地基于转速谱。

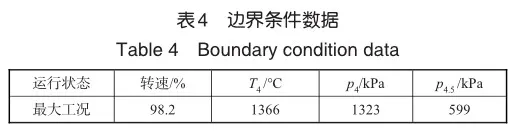

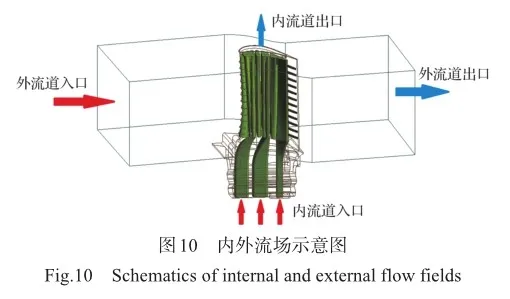

考虑飞行器的载荷循环形式为0-max-0。选择最大巡航状态作为有限元分析和裂纹扩展的输入条件,根据该发动机载荷谱数据,提取发动机排气温度(EGT)和高压压气机转速(N2)。根据提取数据,计算得到最大工况下高压涡轮叶片流场的边界条件[19],见表4。

在Fluent中设置流体域和固体域。如图10所示,流体域既包含叶片外部燃气的流动区域,也包含叶片内部冷气的流动区域,固体域由叶片自身构成。外流道入口设置总压入口,出口设置静压出口,内流道进口设置为质量流量入口,方向沿径向向外。

2.3 涡轮叶片仿真结果

通过上文边界条件进行流场分析,将计算结果导入Steady-State Thermal模块,对涡轮叶片温度分布进行研究。涡轮叶片叶盆温度和叶背温度分布如图11所示。

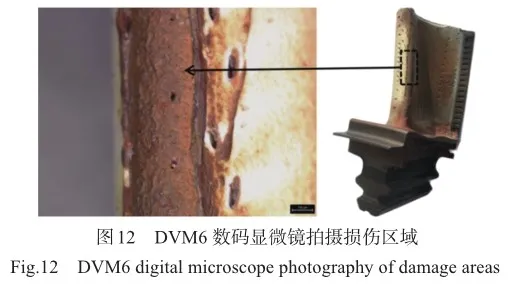

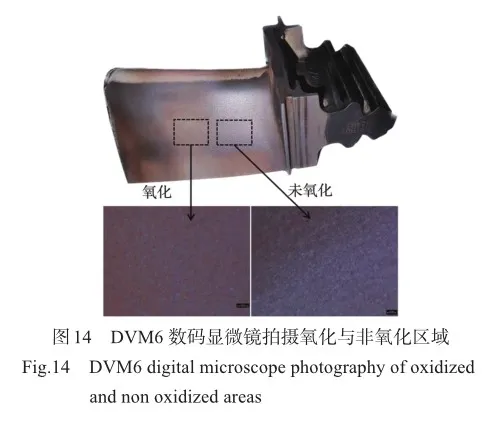

从图11可以看出,耦合面温度分布情况。涡轮叶片整体呈现出温度较高且温差较大的特点。流场的进气端温度明显高于出气端,且叶片进气端一侧存在温度最高点,达到1086.2℃。受气流冲击作用,叶片的前缘温度高于后缘温度,且叶盆区域的温度高于叶背区域的温度。叶片最前缘温度最高,是导致氧化或烧蚀的主要原因。对比实际服役的发动机涡轮叶片,如图12所示,该图是由DVM6 数码显微镜放大43.77倍拍摄所得,叶片前缘为烧蚀最严重区域,证明该区域温度最高,与仿真结果一致。

将温度及气动应力分布导入Static Structure模块,并对涡轮叶片应力分布进行研究。其应力结果显示,叶身应力最大值在叶背靠近叶根处,为524.8MPa。叶盆区域的应力高于叶背区域,且叶根区域应力、应变值较大,这是由于叶片在高速转动过程中,叶身部分产生的离心力完全作用在叶根区域。应力最大点在固定约束处。其应力云图如图13所示。

3 氧化损伤及裂纹扩展分析

3.1 氧化损伤分析

涡轮叶片氧化损伤是指叶片表面因长期暴露于高温、高压和高速的工作环境中,与空气中的氧分子发生反应导致氧化和腐蚀所引起的叶片表面和内部材料性能退化的一种现象[20]。这种氧化损伤会导致叶片减薄、形变、裂纹等问题,在严重情况下会对发动机的安全和可靠性造成威胁。

涡轮叶片表面的高温氧化主要是由于高温下叶片表面与氧气的直接接触导致的,叶片表面的合金元素会被氧化并逐渐脱离合金结构,使得叶片表面开裂和剥落[21]。为了减缓涡轮叶片的氧化损伤,通常采用表面覆盖、金属喷涂、复合材料等措施来保护涡轮叶片,并采用先进的制造工艺和材料来提高叶片材料的抗氧化性能[22]。由于裂纹萌生及扩展发生在热障涂层脱落以后,所以本文在没有热障涂层的基础上展开研究。

涡轮叶片的变色是氧化损伤的一个典型特征,如图14所示,该图是由DVM6 数码显微镜放大101倍拍摄所得,左侧为经历氧化损伤区域,右侧为未氧化损伤区域,通过对比发现左侧区域明显变黄。因此,准确识别和评估涡轮叶片氧化损伤,了解出现裂纹之后氧化损伤对其影响,并采取适当的措施进行维修和保养是非常必要的。

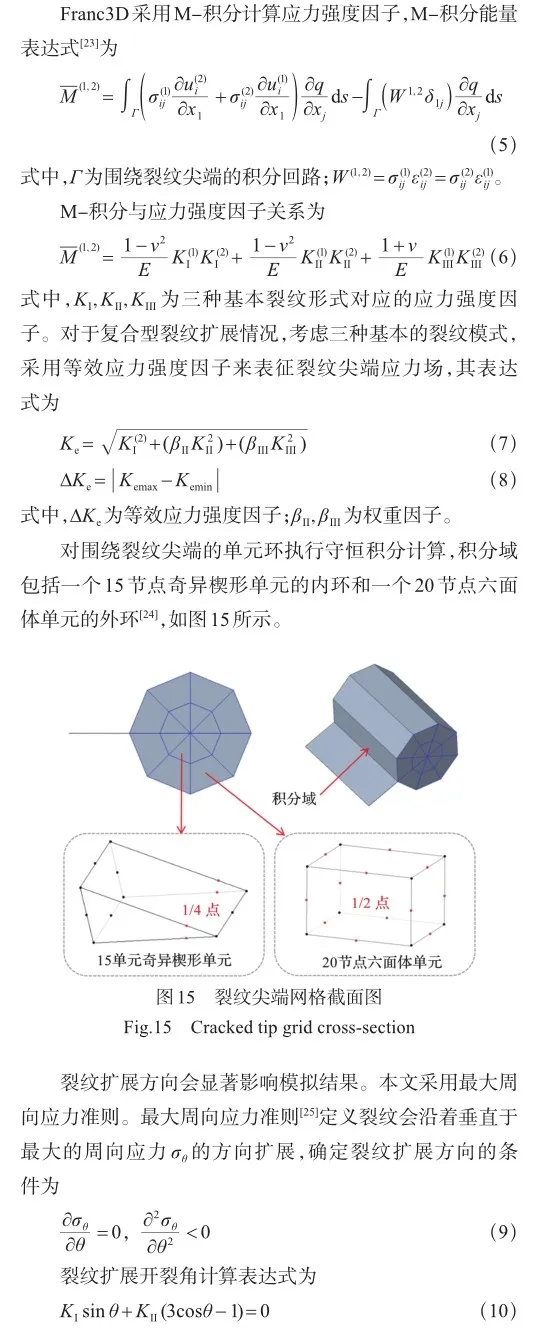

3.2 Franc3D裂纹数值模拟

下面研究不同初始裂纹位置,氧化损伤对裂纹扩展的影响。其截面位置及该位置应力如图16所示。因该型涡轮叶片叶盆与叶背不允许出现裂纹,并结合应力分布情况分析,本文将研究前缘与后缘危险截面(截面3、4和5)上的裂纹扩展问题。截面3、4和5在前缘节点命名A1、A2和A3,后缘节点命名B1、B2和B3。

3.3 裂纹出现在叶片前缘的情况分析

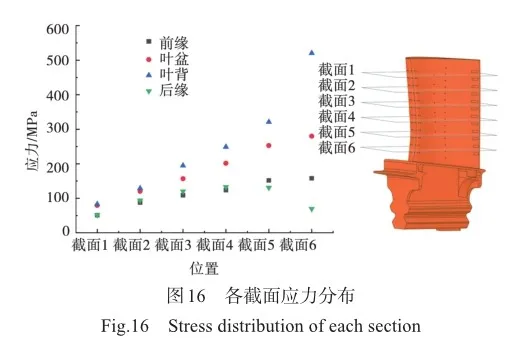

在进行涡轮叶片裂纹检测时,检测人员可检测长度为0.05mm及以上的裂纹,所以本文在前缘插入初始裂纹大小r=0.1mm的初始裂纹。初始裂纹设置如图17所示。

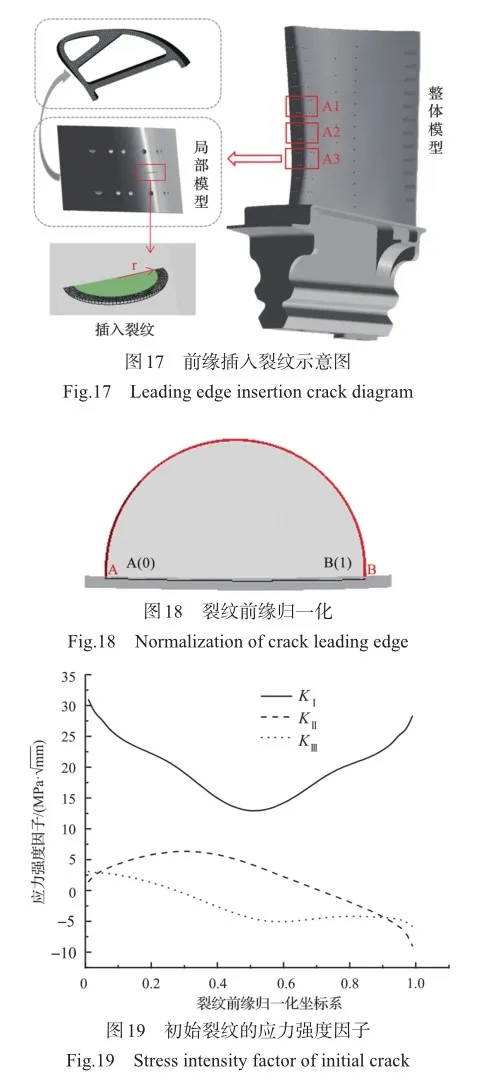

前缘以A3区域(应力最大区域)为例进行展示,A1、A2区域计算方法同理,不再赘述。使用M-积分根据得到的应力计算应力强度因子。将裂纹前缘归一化,如图18所示,计算得到初始裂纹应力强度因子如图19所示。

由图19可知,初始Ⅰ型应力强度因子并非远大于Ⅱ型以及Ⅲ型,该裂纹在前期属于混合型裂纹。裂纹扩展的关键在于扩展方向与步长的计算,裂纹扩展方向通过式(11)确定,扩展步长通过式(12)确定。计算出裂纹扩展角以及扩展步长后得到新裂纹前缘,重新划分网格后重复上述计算直至停止。

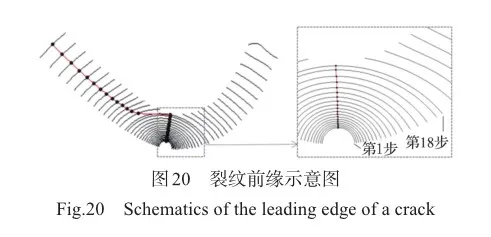

裂纹进行18步扩展后发展为穿透性裂纹,此后在裂纹继续发展时出现两个裂纹前缘,同样,各自裂纹前缘做归一化处理。经过32步扩展之后停止,此时,左侧裂纹长度达到2.095mm,右侧裂纹长度达到1.954mm,总裂纹为4.05mm,各裂纹前缘如图20所示。

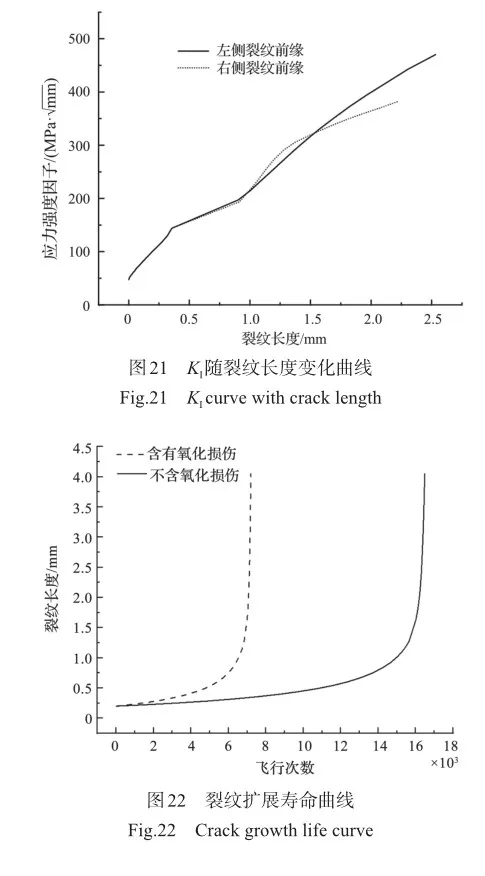

在后续裂纹扩展发展为穿透裂纹后,I型应力强度因子远大于II型以及III型,所以只展示I型应力强度因子。分别取裂纹前缘归一化坐标为0.5处的KΙ值。因为该裂纹在第18步时变为穿透裂纹,并出现两条裂纹前缘,所以在此之后出现两个KΙ值,各自的K值负责各自裂纹前缘的裂纹扩展。KΙ与裂纹长度的关系如图21所示。

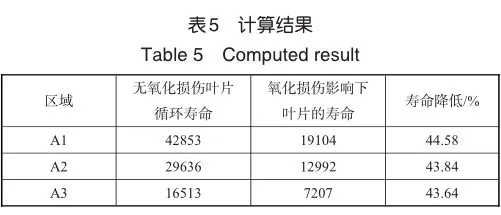

得到裂纹长度与应力强度因子的关系后,将简化后的载荷循环编入Franc3D中,并使用Paris公式(da/dN= C(DK)n)进行裂纹扩展寿命分析,各参数已在表2中给出。选用氧化前的Paris参数计算不含氧化损伤时涡轮叶片的裂纹扩展寿命以及选用氧化后的参数计算含氧化损伤时的裂纹扩展寿命。计算结果如图22所示。

lU1Y2nW09X8z56LFvEJqJeU0xD4mvmbdJrno5nGbqXo=

lU1Y2nW09X8z56LFvEJqJeU0xD4mvmbdJrno5nGbqXo=

前缘其他位置裂纹扩展的结果见表5。计算得到涡轮叶片无氧化损伤时的循环寿命与涡轮叶片在氧化损伤影响下的循环寿命,通过对比得知在氧化损伤的影响下,前缘危险截面的裂纹扩展寿命平均降低到无氧化损伤情况下的44.02%。

3.4 裂纹出现在叶片后缘的情况分析

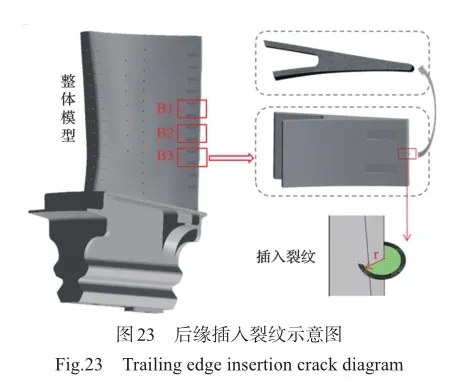

由于高温梯度的存在,气槽(冷却通道的一部分)周围往往会产生裂纹。与前缘的裂纹不同,后缘的裂纹通常是贯穿裂纹,所以初始裂纹设置如图23所示,初始裂纹尺寸r= 0.5mm。

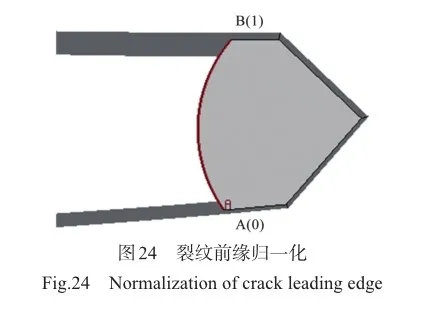

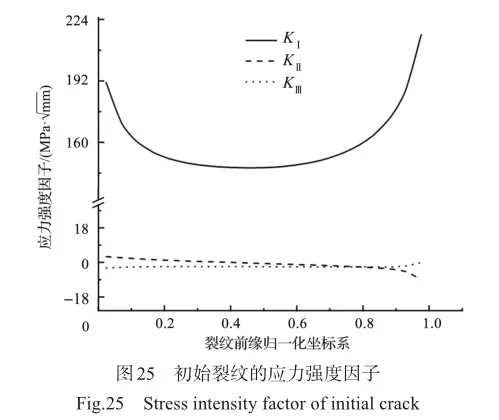

后缘以B3区域(应力最大区域)为例进行展示。同样,将裂纹前缘归一化,如图24所示,计算得到初始裂纹应力强度因子如图25所示。

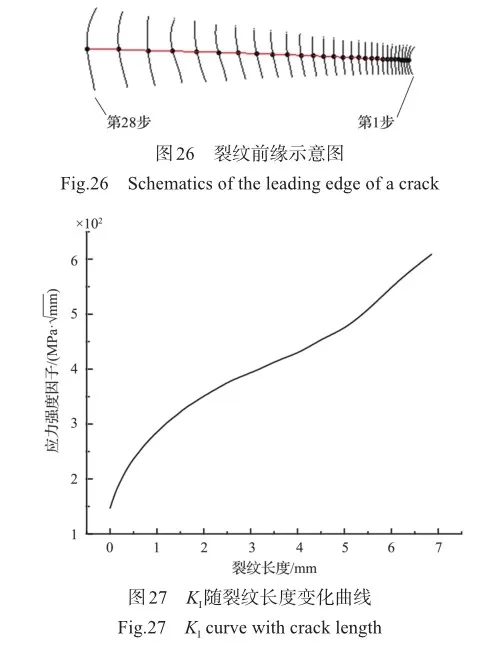

由图25可知,初始I型应力强度因子远大于II型以及III型,该裂纹属于I型张开裂纹。经过28步扩展之后停止,此时,裂纹长度为7.35mm,裂纹前缘如图26所示。

在后续裂纹扩展时,I型应力强度因子同样远大于II型以及III型,所以只展示I型应力强度因子。取裂纹前缘归一化坐标为0.5处的KΙ值,KΙ与裂纹长度的关系如图27所示。

得到裂纹长度与应力强度因子的关系后进行裂纹扩展寿命分析,各参数在表2中给出,计算方法与上节一致。得到裂纹扩展寿命曲线如图28所示。

后缘不同位置裂纹的结果见表6。计算得到涡轮叶片无氧化损伤时的循环寿命与涡轮叶片在氧化损伤影响下的循环寿命,通过对比得知在氧化损伤的影响下,后缘危险截面的裂纹扩展寿命平均降低到无氧化损伤情况下的50.22%。相比前缘,氧化损伤对后缘的裂纹扩展影响较小。

4 结论

本文通过试验获取了涡轮叶片裂纹扩展材料参数,并利用Franc3D和ANSYS软件联合仿真,对比了氧化损伤对涡轮叶片裂纹扩展的影响:

(1)对定向凝固镍基高温合金DZ125开展了850℃裂纹扩展速率研究,得出该材料不含氧化损伤以及氧化损伤情况下的裂纹扩展速率。

(2)当叶片出现裂纹时,该裂纹越靠近根部区域,其循环寿命越短。

(3)利用Franc3D计算叶片前缘裂纹扩展受氧化损伤影响高于后缘。前缘在氧化损伤影响下寿命降低为无氧化损伤情况下的44.02%;后缘在氧化损伤影响下寿命降低为无氧化损伤情况下的50.22%。

参考文献

[1]牛宏伟, 董江, 王烨. 涡轮叶片表面热电偶集成结构设计与影响因素分析[J]. 航空科学技术, 2023, 34(2): 96-103. Niu Hongwei, Dong Jiang, Wang Ye. Integrated structure design and influencing factors analysis of thermocouples on the surface of turbine blades [J]. Aeronautical Science & Technology, 2023, 34 (2): 96-103.(in Chinese)

[2]Kargarnejad S, Djavanroodi F. Failure assessment of Nimon‐ic80A gas turbine blade[J]. Engineering Failure Analysis, 2012, 26: 211-219.

[3]Carter T J. Common failures in gas turbine blades[J]. Engineer‐ing Failure Analysis, 2005, 12: 237-247.

[4]Saxena A, Kai G,Simon D. Damage propagation modeling for aircraft engine run-to-failure simulation[C]. International Con‐ference on Prognostics and Health Management, 2008.

[5]韩世进,常城. 发动机高压涡轮叶片的氧化损伤分析[J]. 航空维修与工程, 2022, 29(3): 26-28. Han Shijin, Chang Cheng. Analysis of oxidation damage on high-pressure turbine blades of engines [J]. Aviation Maintenance & Engineering, 2022, 29(3): 26-28.(in Chinese)

[6]斌超, 王秋懿, 杨蓉, 等. 材料因素对金属疲劳裂纹扩展的影响[J]. 航空科学技术, 2022, 23(3): 77-85. Bin Chao, Wang Qiuyi, Yang Rong, et al. The influence of ma‐terial factors on metal fatigue crack propagation [J]. Aeronauti‐cal Science & Technology, 2022, 23(3): 77-85.(in Chinese)

[7]杨晓军, 王瑛琦, 刘智刚, 等.航空发动机涡轮叶片损伤分析[J].机械工程与自动化, 2017, 23(3): 203-205. Yang Xiaojun, Wang Yingqi, Liu Zhigang, et al. Analysis of damage to aero engine turbine blades [J]. Mechanical Engineer‐ing and Automation, 2017, 23(3): 203-205.(in Chinese)

[8]Kitaguchi H, Li Haiyan, Evans H, et al. Oxidation ahead of a crack tip in an advanced Ni-based superalloy[J]. Acta Materialia, 2013, 61(6): 1968-1981.

[9]Li Haiyan, Sun Junfang, Hardy M, et al. Effects of microstructure on high temperature dwell fatigue crack growth in a coarse grain PM nickel based superalloy[J]. Acta Materialia, 2015, 90:355-369.

[10]Schulz F, Li Haiyan, Kitaguchi H, et al. Influence of tertiary gamma prime (γ ′) size evolution on dwell fatigue crack growth behavior in CG RR1000[J]. Metallurgical and Materials Transactions, 2018, 49: 1-11.

[11]Jiang Rong, Proprentner D, Callisti M, et al. Role of oxygen in enhanced fatigue cracking in a PM Ni-based superalloy: Stress assisted grain boundary oxidation or dynamic embrittlment?[J]. Corrosion Science, 2018, 139: 141-154.

[12]Karabela A, Zhao Legang, Lin Bin, et al. Oxygen diffusion and crack growth for a nickel-based superalloy under fatigueoxidation conditions[J]. Materials Science & Engineering A, 2013, 567: 46-57.

[13]Osinkolu G, Onofrio G, Marchionni M. Fatigue crack growth in polycrystalline IN 718 superalloy[J]. Materials Science & Engineering A, 2003, 356(1-2): 425-433.

[14]王会阳,安云岐,李承宇,等. 镍基高温合金材料的研究进展[J]. 材料导报, 2011, 25(S2): 482-486. Wang Huiyang, An Yunqi, Li Chengyu, et al. Research progress of nickel based superalloys [J]. Materials Herald, 2011, 25 (S2): 482-486.(in Chinese)

[15]全国钢标准化技术委员会. GB/T 6398—2017 金属材料疲劳试验疲劳裂纹扩展方法[M]. 北京: 中国标准出版社, 2017. National Technical Committee for Steel Standardization. GB/T 6398—2017 Fatigue testing of metal materials fatigue crack propagation method[M]. Beijing: China Standard Publishing House, 2017.(in Chinese)

[16]施祎, 杨晓光, 杨迪迪, 等. 定向凝固镍基高温合金DZ125疲劳裂纹扩展速率研究[J]. 机械工程学报, 2019, 55(13): 45-52. Shi Yi, Yang Xiaoguang, Yang Didi, et al. Study on fatigue crack growth rate of directionally solidified nickel based superalloy DZ125 [J]. Journal of Mechanical Engineering, 2019, 55 (13): 45-52.(in Chinese)

[17]崔洪斌,曲先强,马永亮,等. 裂纹扩展速率曲线拟合方法的比较研究[C]. 2008全国MTS断裂测试研讨会, 2008: 5. Cui Hongbin, Qu Xianqiang, Ma Yongliang, et al. Comparative study on fitting methods of crack growth rate curve [C]. 2008 National MTS Fracture Testing Seminar, 2008: 5.(in Chinese)

[18]Liu He, Yang Xiaoguang, Li Shaolin, et al. A numerical approach to simulate 3D crack propagation in turbine blades[J]. International Journal of Mechanical Sciences, 2020, 171: 105408.

[19]徐建新, 许立敬.基于流热固耦合的航空发动机涡轮叶片仿真分析[J].航空科学技术, 2023, 34(2): 26-33. Xu Jianxin, Xu Lijing. Simulation analysis of turbine blades in air‐craft engines based on fluid thermal structure coupling [J]. Aero‐nautical Science & Technology, 2023, 34(2): 26-33.(in Chinese)

[20]裴海清. 镍基单晶合金高温氧化及热疲劳行为研究[D]. 西安: 西北工业大学, 2019. Pei Haiqing. Investigation on high temperature oxidization and thermal fatigue of nickel based single crystal alloys [D].Xi’an:Northwestern Polytechnical University, 2019.(in Chinese)

[21]Mishra R, Thomas J, Srinivasan K, et al. Failure analysis of an un-cooled turbine blade in an aero gas turbine engine[J]. Engineering Failure Analysis, 2017, 79: 836-844.

[22]Zhang Weijun. Thermal mechanical fatigue of single crystal superalloys: Achievements and challenges[J]. Materials Science & Engineering A, 2016, 650: 389-395.

[23]程靳, 赵树山.断裂力学[M].北京: 科学出版社, 2006. Cheng Jin, Zhao Shushan. Fracturemechanics[M]. Beijing: Sci‐ence Press, 2006.(in Chinese)

[24]贾学明, 王启智. 三维断裂分析软件Franc3D[J]. 计算力学学报, 2004(6): 764-768. Jia Xueming, Wang Qizhi. Three dimensional fracture analysis software Franc3D [J]. Journal of Computational Mechanics, 2004 (6): 764-768.(in Chinese)

[25]宋俐, 黄松梅, 田文叶. 用杂交有限元法计算三维裂纹的应力强度因子[J]. 机械强度, 1999, 23(4): 313-315. Song Li, Huang Songmei, Tian Wenye. Calculating stress intensity factors of three-dimensional cracks by hybrid finite element method [J]. Mechanical Strength, 1999, 23(4): 313-315.(in Chinese)

[26]艾书民, 于明, 成晓鸣, 等. 基于Franc3D软件的三维裂纹扩展分析与应用[J]. 机械强度, 2018, 40(1): 251-254. Ai Shumin, Yu Ming, Cheng Xiaoming, et al. Analysis and appli‐cation of three-dimensional crack growth based on Franc3D soft‐ware [J]. Mechanical Strength, 2018, 40 (1): 251-254.(in Chinese)

pEUMOkPdnhPst9ZvZezGF88Xh1A6/nFFuwviUeqWOVk=Influence of Oxidation Damage on the Crack Growth of Aero-Engine Turbine Blades

Shi Lizhong, Liu Pengyu

Civil Aviation University of China, Tianjin 300300, China

Abstract: Oxidative damage and cracks are inevitable during the service process of turbine blades. Predicting crack behavior and the impact on oxidation damage are of great significance for service safety and life management. AimipEUMOkPdnhPst9ZvZezGF88Xh1A6/nFFuwviUeqWOVk=ng at the problem of oxidation damage and crack of high pressure turbine blades of aero-engine in high temperature environment for a long time, the crack growth rates of normal and post oxidation damaged specimens were obtained by crack growth tests of Compact Tension (CT) specimens at 850℃; The Paris model was used to consider the crack growth with oxidation damage, and the effect of oxidation damage on the crack growth rate was compared. This article takes a high-pressure turbine blade of an aero-engine as an example, focusing on the influence of oxidative damage on the crack growth stage. The crack growth life of the turbine blade with and without oxidation damage was analyzed and compared using the software of ANSYS and Franc3D.The results show that under the influence of oxidation damage, the average cycle life of blade leading edge cracks decreases to 44.02% without oxidation damage, and the average cycle life of blade trailing edge cracks decreases to 50.22% without oxidation damage. It is of great practical significance for providing a basic reference for the life assessment of turbine blades under actual service environment and working conditions, as well as correctly evaluating materials, predicting the service life and design strength of engineering hot end components in other practical engineering.

Key Words: turbine blades; nickel-base superalloy; oxidative damage; CT specimen; crack growth