基于超声波信号的起重机械金属结构缺陷检测研究

关键词:超声波信号,起重机械,金属结构,缺陷检测,信号去噪

0 引言

起重机械金属结构是承载和传递力量的关键部分,然而在长期使用过程中,金属结构往往会因为受到应力、腐蚀、疲劳等多种因素的影响而产生缺陷,如裂纹、腐蚀坑等。这些缺陷如果不能及时有效地被检测出来并进行修复,不仅会降低起重机械的性能,甚至可能引发严重的安全事故[1],因此难以满足现代工业生产对起重机械安全性能的高要求。

因此,在上述背景下,国内外不少研究学者对此展开了研究,并提出了自己的观点。杨恒等[2]先对数据进行预处理,并提取出与起重机金属结构缺陷相关的特征,在卷积神经网络的作用下,构架缺陷检测模型通过调整卷积神经网络的参数和结构,实现对金属结构缺陷的准确检测。该方法仅能提取出结构和纹理较为简单的物体特征,金属结构较为复杂,提取时很容易忽略部分有效特征,导致检测精度不高。王唱等[3]先获取港机钢结构的表面喷涂图像,并对其进行对比度增强等操作,利用纹理分析等方面,提取港机钢结构喷涂表面的特征信息,并构建缺陷分类器,对金属表面缺陷进行检测和定位。该方法对光照条件过于敏感,如果在获取图像过程中光照条件不足,将会导致图像质量下降,从而影响到缺陷检测精度。Balcioglu等[4]先对采集到的具有不同表面缺陷的金属齿轮图像进行归一化处理,利用深度学习,构建缺陷识别模型,通过对金属齿轮图像进行分类,检测出其中的缺陷图像,实现对金属齿轮表面缺陷的检测。该方法在检测微小缺陷时,由于缺陷自身的尺寸较小,导致其特征提取难度较高,难以进行有效检测。陈富荣等[5]先采集多种缺陷图像,并对图像进行标注,利用YOLOv5s构建缺陷检测模型,通过调整特征融合方式,优化损失函数,对模型进行改进,再设置训练参数,通过训练模型,对模型进行调优,由此实现对图像缺陷的检测。该方法由于检测过程较为复杂,为保证检测的实时性,会忽略一些微小的缺陷检测,导致方法的检测精度不高。

在以往研究的基础上,本文设计了基于超声波信号的其中机械金属结构缺陷检测方法。本研究旨在通过对基于超声波信号的起重机械金属结构缺陷检测进行深入研究,探索适用于起重机械金属结构特点的超声波检测方法和技术。通过优化超声波信号的收发方式、改进信号处理方法、提高缺陷识别算法的准确性,实现对起重机械金属结构缺陷的精准检测,以期为起重机械金属结构缺陷检测提供新的技术支撑和解决方案。

1 起重机械金属结构缺陷检测方法设计

1.1 基于超声波信号的起重机械金属结构信号集构建

起重机械作为工程作业中常见的机电设备,操作难度较高,需要较大的活动空间,但其载荷的多样性,给工程作业带来了极大的便利[6]。在对起重机械金属结构进行缺陷检测时,需要考虑到起重机械自身的结构特点,利用超声探测仪,对起重机械进行扫描,通过获取的超声波信号分析起重机械金属结构的实际情况。

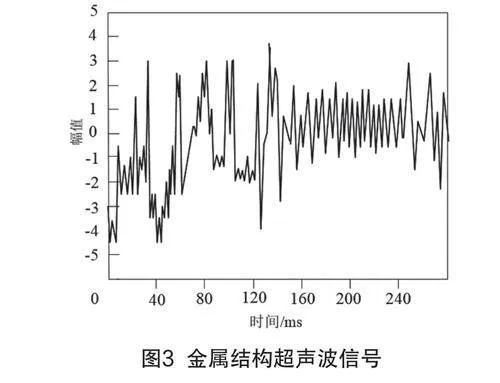

在使用超声探测仪时,考虑到起重机械内部空间较大,需要灵活调整探测范围,确保获取到不同区域的超声波信号[7]。利用超声探测仪获取起重机械金属结构信号的具体过程如图1所示。

由图1可知,利用上述超声探测仪,对起重机械金属结构的信号进行探测,由此获取到大量的超声波信号。

考虑到在探测过程中,由于外界因素的干扰,导致得到的超声波信号中存在大量的干扰信号,为提高缺陷检测的精度,需要对采集的超声波信号进行去噪处理[8]。其具体处理过程如式(1)所示。

式中: 表示经过去噪处理后的起重机械金属结构信号; 表示噪声消除函数; 表示获取的超声波信号; 表示超声波信号的实际噪声强度;z 表示噪声去除阈值; 表示超声波信号的离散结果;S 表示超声波信号的分解系数; 表示超声波信号的去噪系数;m 表示超声波信号数量。

利用上述公式完成超声波信号中的噪声的去除,并保留信号中的边缘数据,由此,构建起重机械金属结构超声波信号集,为后续起重机械金属结构超声波信号的特征分析奠定基础[9]。至此,基于超声波信号的起重机械金属结构信号集构建的设计完成。

1.2 起重机械金属结构超声波信号特征分析

将上述构建的起重机械金属结构超声波信号集作为基础,提取出其中与金属结构缺陷相关的特征,并对其进行特征分析。在上述计算过程中,先计算超声波信号的均值和方差,由此提取出超声波信号的时域特征[10]。其具体计算过程如式(2)所示。

式中: 表示超声波信号的均值;n 表示去噪后超声波信号的数量; 表示超声波信号的方差; 表示超声波信号的时域特征; 表示起重机械金属结构超声波信号的峰值频率; 表示超声波信号的带宽。

利用上述公式,提取出超声波信号的时域特征,在此基础上,提取出超声波信号的频域特征[11]。在提取超声波信号的频域特征时,需要考虑超声波信号的分量特性。其具体计算过程如式(3)所示。

式中: 表示信号频域特征;w 表示信号振动频率; 表示信号时间窗函数的偏移量; 表示信号的瞬时相关函数; 、分别表示任意超声波信号; 、分别表示信号所对应的共轭值。

将上述起重机械金属结构超声波信号特征作为基础,对上述特征进行分析。在特征分析的过程中,通过计算超声波信号特征的特征值,筛选出其中的金属结构缺陷特征[12]。其具体计算过程如式(4)所示。

式中: 表示超声波信号特征值; 、表示时域特征和频域特征对应的参数值; 表示超声波信号的相位参数值; 表示超声波信号的幅度参数值; 表示超声波信号的时延参数值。利用上述公式,得到相应的分析结果。将该计算结果与设定的特征阈值进行对比,若超过设定的阈值,则说明当前起重机械金属结构的缺陷存在,反之则不存在缺陷。将分析结果作为基础,为后续输出起重机械金属结构缺陷检测结果奠定基础[13]。至此,起重机械金属结构超声波信号特征分析的设计完成。

1.3 输出起重机械金属结构缺陷检测结果

为保证检测结果的可靠性,需要先计算对应的误差函数,对上述确定的金属结构缺陷奠定基础[14]。在上述过程中,检测误差函数的具体计算过程如式(5)所示。

式中: 表示金属结构缺陷检测结果的误差函数; 表示检测参数; 表示误差值; 表示核函数; 表示偏置项。将上述检测误差函数作为基础,得到最终的起重机械金属结构缺陷检测结果[15]。

式中: 表示输出起重机械金属结构缺陷检测结果; 表示检测参数; 表示金属结构缺陷评估指数; 表示缺陷判定函数。通过上述公式,得到相应的检测结果,由此,实现对起重机械金属结构缺陷的检测。至此,基于超声波信号的起重机械金属结构缺陷检测方法的设计完成。

2 实验测试

在上述理论设计的基础上,展开实验验证。验证过程中,设计对比实验。其中,本文设计的方法为方法1,基于卷积神经网络的起重机金属结构缺陷检测方法为方法2,基于图像处理的港机钢结构喷涂缺陷检测研究为方法3。为对比上述三种方法在实际应用中的效果,设计的对比实验具体如下。

2.1 实验准备

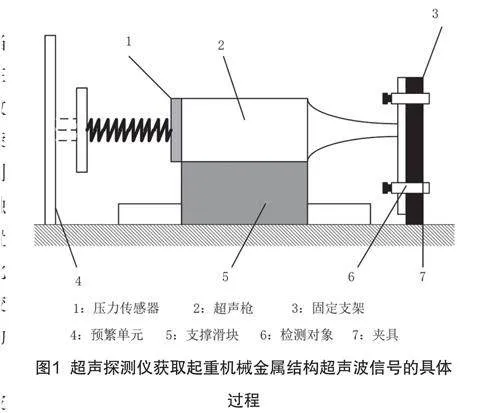

实验中,以建筑工程中的大型塔式起重机为研究对象,利用超声探测仪扫描该起重机的部分区域,并将该区域作为本次实验的缺陷检测区域。本次实验缺陷检测区域和实验环境如图2所示。

图2(a)中的画圈区域为本次实验的缺陷检测区域,从中获取金属结构样品,在图2(b)利用超声探测仪进行扫描,并将扫描后获取的超声波信号进行处理。

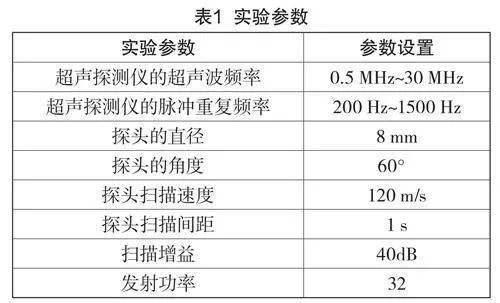

实验中,为保证超声探测仪扫描结果的准确性,还需设定相应的实验参数。本次实验中各项设备的实验参数如表1所示。

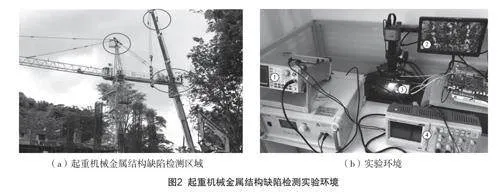

如表1所示,根据上述实验参数,利用超声探测仪,从大型塔式起重机获取的金属结构超声波信号具体如图3所示。

由图3可知,上述为利用超声探测仪从金属结构中获取得的部分超声波信号,将该超声波信号作为基础,利用本文设计方法对其进行处理,构建对应的实验数据集。在后续的实验中,基于上述超声波信号,进行起重机械金属结构缺陷进行检测,并将检测结果进行统计。

实验中,将本文方法的检测结果与其余方法的检测结果进行对比,验证本文方法的检测性能。

2.2 实验结果讨论

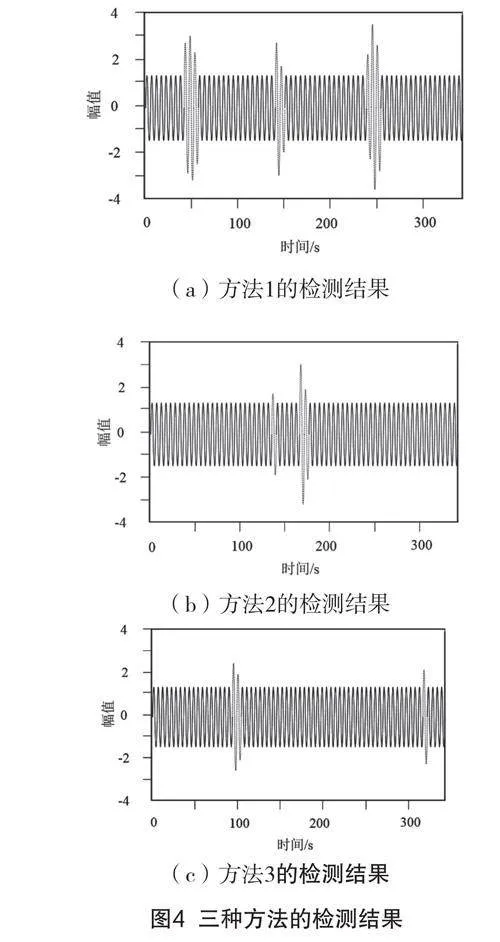

在本次实验中,检测区域1中存在3处缺陷,利用三种方法对检测区域1进行检测,统计其检测结果。其具体检测结果如图4所示。

如图4所示,上述虚线部分为检测到的金属结构缺陷,方法1将检测区域1中金属结构缺陷完全检测出来,方法2和方法3仅检测出部分缺陷,由此可见,方法1的检测精度更高。

为进一步验证上述三种方法在实际应用中的效果,以方法的误检率为评价指标,对比三种方法的检测性能。其具体统计结果如表2所示。

如表2所示,方法1的误检率较低,数值小较为接近于0,在实际应用中极少出现误检的情况。与之相比,方法2和方法3的误检率较高。因此,本文设计的方法在实际应用检测精度较高。

3 结语

在深入探讨基于超声波信号的起重机械金属结构缺陷检测方法后,不难发现,这一技术为起重机械的安全运行提供了有力保障。超声波以其独特的传播特性,能够穿透金属结构,捕捉到肉眼难以察觉的微小缺陷,从而确保起重机械在使用过程中能够保持最佳状态。此方法的应用,不仅提高了起重机械的检测效率和准确性,也能够在降低维护成本、延长设备使用寿命方面充分发挥其积极作用。通过对超声波信号的精准分析,可以准确判断缺陷的类型、位置和大小,为后续的维修工作提供了重要依据。